Các nhà sản xuất ô tô đang tăng tốc kế hoạch thiết kế chip và điện tử của họ để duy trì tính cạnh tranh trong một thị trường ngày càng thay đổi nhanh chóng, nhưng họ đang gặp phải những lỗ hổng trong công cụ, chuỗi cung ứng và phương pháp mà họ sử dụng để tạo ra những chiếc ô tô đó.

Mặc dù có thể dễ dàng hình dung phần mềm CAD có thể được sử dụng như thế nào để tạo giao diện 3-D của phương tiện mới tiếp theo và cách phần mềm mô phỏng giúp các nhà phát triển tối ưu hóa PPA của chip ô tô tiếp theo, nhưng việc tích hợp tất cả các bộ phận này vào một giải pháp an toàn sẽ khó khăn hơn nhiều. chiếc xe sẽ tồn tại trong một thập kỷ hoặc hơn.

Bước đầu tiên trong quy trình này là đồng bộ hóa chuỗi cung ứng và xác định các bước khác nhau, bao gồm những gì có thể được thực hiện đồng thời và những gì cần được thực hiện nối tiếp. Điều đó đang đẩy các OEM ô tô và nhà cung cấp của họ đi sâu hơn vào mô hình hóa và mô phỏng, sử dụng các nền tảng ảo để phát triển phần mềm. Đây là một khái niệm quen thuộc trong thế giới chip, nơi các khối giả thường được sử dụng để thay thế cho phần cứng thực khi không có sẵn. Sau đó, khi phần cứng có sẵn, nhà phát triển sẽ quay lại mô hình và làm sạch nó. Nhưng nó chưa bao giờ được thực hiện trong một thị trường quan trọng về an toàn như ô tô, nơi mà một loạt các bản cập nhật và cải tiến nhất quán cần phải đủ tiêu chuẩn theo các tiêu chuẩn an toàn cứng nhắc.

“Điều này có thể rất lộn xộn, nhưng nó đang thay đổi,” David Fritz, phó chủ tịch hệ thống lai và ảo tại Phần mềm Công nghiệp Kỹ thuật số Siemens. “Các OEM hiện yêu cầu các nhà cung cấp Cấp 1 và Cấp 2, cũng như các nhà thầu của họ, cung cấp phiên bản phần mềm của mô-đun phần cứng, còn được gọi là phần cứng trong vòng lặp (HIL). Điều này cho phép OEM thiết kế bằng cách sử dụng nền tảng ảo mà không cần phần cứng thực tế. Điều này không chỉ đẩy nhanh quá trình thiết kế mà còn làm đảo lộn hệ sinh thái. Chuỗi cung ứng không quen với điều này.”

Xu hướng thiết kế mới

Thiết kế ô tô mất nhiều thời gian hơn thiết kế điện tử tiêu dùng. Có thể mất nhiều năm trước khi một mẫu xe mới được phát hành và mặc dù đó là một cải tiến so với trước đây nhưng vẫn chưa đủ để các nhà sản xuất ô tô duy trì tính cạnh tranh trong thị trường ô tô đang phát triển nhanh chóng. Do đó, các OEM muốn đẩy nhanh hơn nữa quá trình thiết kế cho EV, SDV và các phương tiện mới khác, do đó, lịch trình dự án hiện bao gồm cả các nhiệm vụ song song và nối tiếp.

David Vye, giám đốc tiếp thị sản phẩm cao cấp cho biết: “Các nhóm kỹ thuật và đội ngũ quản lý điều hành của họ đã áp dụng câu thần chú 'chuyển sang trái' là chuyển thử nghiệm, chất lượng và đánh giá hiệu suất sang giai đoạn đầu của quá trình thiết kế như một con đường chắc chắn dẫn đến lợi nhuận và khả năng cạnh tranh cao hơn. cho các sản phẩm RF/vi sóng tại Nhịp. “Áp lực chuyển sang trái đòi hỏi các nhà công nghệ phải rút ngắn chu kỳ thiết kế thông qua các hoạt động thiết kế đồng thời và giảm sự thiếu hiệu quả của thiết kế gây trì hoãn việc giao hàng. Sự chậm trễ của sản phẩm xảy ra khi các nhóm đang chờ các nhóm khác bắt đầu hoạt động thiết kế của họ, khi các nhà thiết kế đang chờ các chuyên gia phân tích cung cấp dữ liệu và khi các công cụ rời rạc đòi hỏi thời gian kỹ thuật đáng kể để truyền dữ liệu thiết kế giữa các công cụ điểm. Đây là một vấn đề phổ biến xảy ra giữa các nhóm đóng gói chip và IC.”

Tuy nhiên, điều đó khó khăn hơn nhiều trong lĩnh vực ô tô, nơi an toàn là mối quan tâm hàng đầu. Càng ngày, các nhóm thiết kế càng phải quan tâm đến tác động điện và nhiệt của việc đưa thiết bị vào bao bì điện tử và kết quả là sai lệch về hiệu suất. Đây là nơi tạo mẫu ảo và các công cụ mô phỏng và phân tích cấp hệ thống khác phù hợp.

Theo truyền thống, các nhà phát triển phần mềm đã hoàn thành quá trình viết mã và sau đó thử nghiệm phần mềm trên một bộ điều khiển điện tử (ECU) hoặc một ADAS thiết bị. Nếu phần cứng này hoặc phần cứng tương tự không có sẵn, các nhà phát triển phần mềm sẽ không hoạt động. Ngược lại, mô phỏng thời gian thực của phần cứng trong vòng lặp (HIL) cho phép tiếp tục phát triển vì thông số kỹ thuật phần cứng có thể được kiểm tra và xác minh như thể đó là phần cứng thực.

Tiến thêm một bước nữa, các OEM hiện sẽ yêu cầu các nhà cung cấp và nhà thầu Cấp 1 và Cấp 2 cung cấp các mô-đun phần mềm kết hợp thiết kế phần cứng thực tế cho các thiết bị ECU và ADAS. Sử dụng phương pháp này, các OEM có thể tạo ra một nguyên mẫu ảo hoàn chỉnh và ít nhất về mặt lý thuyết, họ có thể kiểm tra và xác nhận thiết kế ô tô hoàn chỉnh.

Marc Serughetti, giám đốc cấp cao của Hệ thống & Giải pháp Phần mềm Nhúng tại cho biết: “Trước đây, các nhà phát triển sẽ thêm ECU mới để giải quyết một chức năng cụ thể. Synopsys. “Sau khi được xác thực, ECU sau đó sẽ được tích hợp vào phần còn lại của xe và các ECU khác với các mạng liên lạc, chẳng hạn như CAN hoặc LIN.”

Nhưng việc đẩy nhanh tiến độ đó bằng cách thay đổi thang máy đã đủ khó đối với thiết bị điện tử tiêu dùng và còn khó hơn nhiều đối với ô tô, nơi an toàn là mối quan tâm hàng đầu. Tuy nhiên, chu trình thiết kế tổng thể này quá chậm để đáp ứng các yêu cầu ngày càng tăng của khách hàng về các khả năng an toàn và thuận tiện hơn, đồng thời việc bỏ lỡ cơ hội thị trường sẽ rất tốn kém.

Serughetti cho biết: “Kết quả là, các OEM ô tô đang hướng tới các phương tiện được xác định bằng phần mềm. “Cách tiếp cận này yêu cầu các kiến trúc E/E mới, chẳng hạn như bộ điều khiển vùng với điện toán trung tâm, liên lạc dựa trên Ethernet và nền tảng phần mềm ô tô mới có khả năng thực thi nhiều chức năng song song một cách an toàn và bảo mật. Ngoài ra, kiến trúc cần hỗ trợ dễ dàng nâng cấp và cập nhật phần mềm, đơn giản hóa việc bảo trì phương tiện và tạo nguồn doanh thu mới cho OEM. Mô phỏng, sử dụng cặp song sinh kỹ thuật số để xác thực các hệ thống phức tạp hơn này, đã trở nên cần thiết để tách riêng quá trình phát triển hệ thống vật lý, bao gồm cơ khí và phần cứng khỏi quá trình phát triển phần mềm. Bằng cách sử dụng mô phỏng, các nhà phát triển có thể xác thực trước các bàn thử nghiệm vật lý và tính khả dụng của phương tiện la. Chúng cũng đạt được hiệu quả, vì mô phỏng cung cấp khả năng hiển thị và kiểm soát cao hơn, đồng thời có thể được triển khai dễ dàng để thực hiện song song số lượng lớn các kịch bản thử nghiệm. Kết quả là sự phát triển sớm hơn và đơn giản hơn, xác thực và triển khai các chức năng mới nhanh hơn và phần mềm chất lượng cao hơn.”

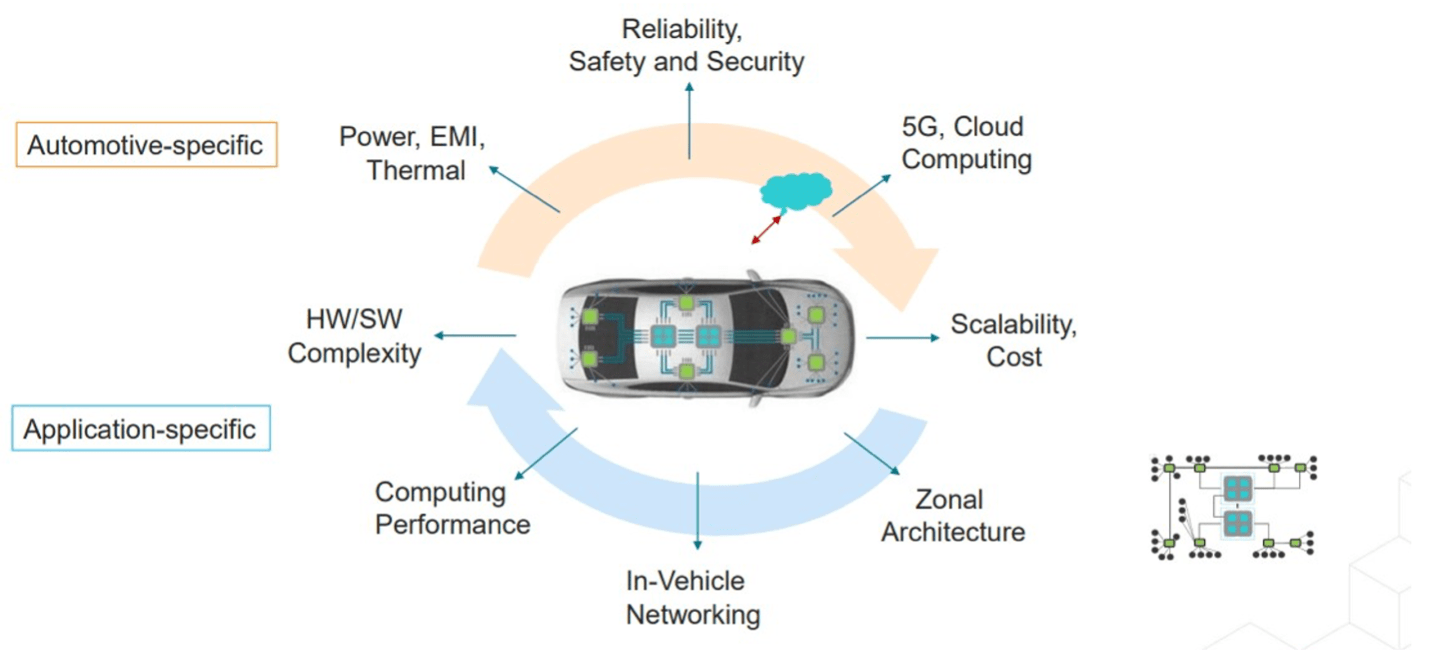

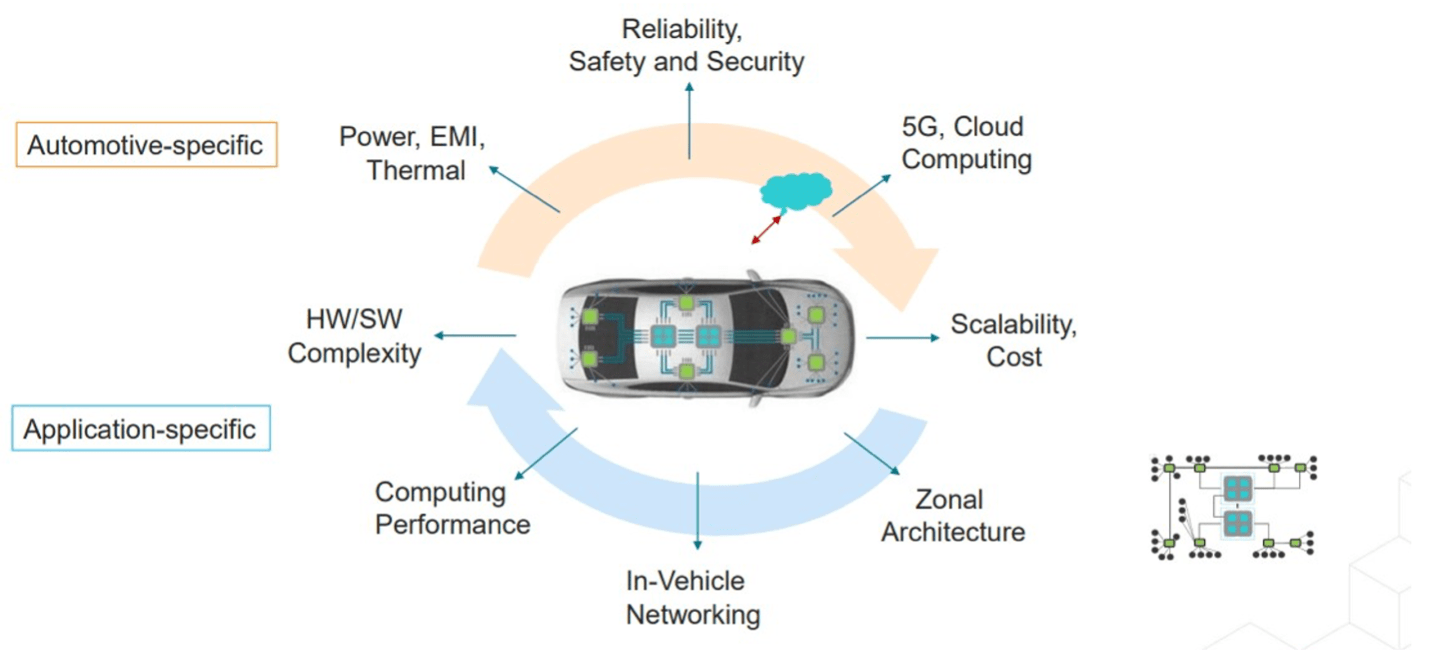

Hình 1: Sự phức tạp của một chiếc xe khiến việc thiết kế ô tô trở nên khó khăn. Nguồn: Nhịp điệu

Từ SoC đến song sinh kỹ thuật số

tạo mẫu ảo là một quá trình phức tạp và mặc dù có nhiều lợi ích nhưng việc thực hiện có thể gặp nhiều khó khăn. Ví dụ, làm thế nào để bạn biết rằng một ECU sẽ hoạt động hoàn hảo trong quá trình sản xuất cuối cùng? Quan trọng hơn, làm thế nào để bạn đảm bảo rằng mọi thành phần (SoC, ECU, ADAS và mạng riêng nội bộ như bus CAN) sẽ hoạt động tốt với nhau, có tính đến thời gian, độ trễ, luồng dữ liệu, sửa lỗi, v.v.?

Hàng trăm triệu dòng mã trong xe phải hoạt động mà không có lỗi. Khi mọi thứ đang hoạt động trong thời gian thực, điều gì sẽ xảy ra nếu có sự cố phần mềm? Điều này sẽ tác động như thế nào đến một phương tiện đang di chuyển với tốc độ tối đa trên đường cao tốc? Kiểm tra và xác nhận đáng tin cậy là rất quan trọng. Nhưng ngay cả khi các ECU từ nhiều nhà cung cấp khác nhau đã được thử nghiệm thành công, việc tích hợp chúng lại với nhau sẽ tăng thêm một mức độ phức tạp khác.

Fritz cho biết: “Thử nghiệm ECU riêng biệt mới chỉ là bước đầu. “Các vấn đề tế nhị, mất nhiều thời gian nhất để khám phá và khắc phục, chỉ trở nên rõ ràng khi tất cả các ECU được kết nối với nhau và hoạt động đồng thời. Hoạt động đồng thời này nhấn mạnh mạng kết nối các ECU. Độ trễ được đưa vào do giới hạn băng thông mạng. Trọng tài và thời gian truyền qua khoảng cách sẽ thêm độ trễ. Việc sử dụng kích thích yêu cầu đồng bộ hóa toàn bộ hệ thống và đánh giá đầu ra của từng ECU dựa trên ngữ cảnh. Đây là lúc các kịch bản xuất hiện. Chúng cung cấp các kích thích thực tế vào hệ thống và đầu ra tổng hợp của các ECU trong hệ thống có thể được đánh giá ở cấp độ hệ thống. Ví dụ, xe có đâm vào cột đèn không? Kịch bản cuối cùng sẽ được đánh giá dựa trên hoạt động của tất cả các thành phần riêng lẻ, chẳng hạn như ECU, hoạt động cùng nhau.”

Ban đầu, mô hình hóa và mô phỏng bắt đầu với SoC và hệ thống trên mô-đun (SoM), sau đó tiếp tục bao gồm ECU và ADAS. Mặc dù các nhà cung cấp Cấp 1 hoặc Cấp 2 thiết kế và thử nghiệm nhiều bộ phận trong số này, các OEM có trách nhiệm cuối cùng trong việc đảm bảo việc tạo mẫu ảo sẽ cung cấp một chiếc xe trong đó mọi bộ phận đều hoạt động không có lỗi. Thách thức lớn là làm thế nào để thực hiện điều này với hiệu quả tối đa mà vẫn đáp ứng các yêu cầu về độ an toàn và độ tin cậy.

Hầu hết các OEM đều quen thuộc với việc lựa chọn và thiết kế SoC dành cho ô tô. Bước tiếp theo là tối ưu hóa ECU và ADAS, đây là một quá trình liên tục.

“Các bộ điều khiển điện tử ô tô (ECU) có thể hưởng lợi từ việc giảm kích thước và trọng lượng khi PCB được thiết kế bằng công cụ mô hình hóa,” Vye của Cadence cho biết. “Điều này sẽ thu nhỏ PCB với các chất nền nhiều lớp có đường kẻ mịn, vias mù và chôn, microvias, các thành phần thụ động và chủ động được nhúng vào chất nền, và chất nền uốn cứng có thể gấp lại và lắp vào vỏ ô tô nhắm vào các khoảng trống và không gian cụ thể bên trong xe ô tô. Tích hợp với các công cụ CAD cơ khí (MCAD) đảm bảo đồng thiết kế vỏ và PCB của ECU hiệu quả.”

ECU ô tô được tạo bằng vải PCB, SiP và SoC cũng phải đáp ứng các điều kiện vận hành nhiệt và điện từ khắc nghiệt bên trong ô tô. Ông nói: “Với tốc độ dữ liệu giữa và trong ECU cũng tăng lên đáng kể, điều này đòi hỏi phải phân tích tính toàn vẹn của tín hiệu, nguồn và nhiệt một cách cẩn thận. “Giao tiếp Gigabit giữa bộ nhớ và CPU trong các thiết kế SiP và PCB trong ECU hoặc giao tiếp mạng giữa các ECU, tất cả đều được hưởng lợi từ phân tích tính toàn vẹn tín hiệu (SI), trong đó tín hiệu, nguồn và nối đất có thể được ghép nối và mô phỏng cùng nhau.”

Nhìn vào bức tranh toàn cảnh, ngành công nghiệp ô tô đang chuyển từ mô hình rất tuyến tính sang mô hình hợp tác hơn, trong đó sự tương tác và gắn kết của OEM với các nhà cung cấp đang thay đổi. Serughetti của Synopsys lưu ý rằng các OEM đang tương tác sâu hơn vào chất bán dẫn và phần mềm, từ đó hình thành các hệ sinh thái mới.

“Tầm nhìn phương tiện ảo cho phép sự tích hợp và tương tác này xảy ra. Các công nghệ để thiết lập một phương tiện ảo cần phải có khả năng mở rộng trên nhiều khía cạnh. Serughetti cho biết, một điều quan trọng là khả năng mở rộng để xây dựng lũy tiến, trong đó các ECU ảo từ các nhà cung cấp khác nhau cần được tích hợp với nhau. “Cơ sở hạ tầng phương tiện ảo có thể được sử dụng để tạo điều kiện thuận lợi cho việc tích hợp theo chiều dọc này, từ SoC đến ECU đến phương tiện ảo. Nó thực sự cung cấp rất nhiều giá trị cho các OEM. Họ có thể sử dụng cơ sở hạ tầng này để đảm bảo ECU đáp ứng các yêu cầu của họ. Bằng cách này, các nhà cung cấp của họ có thể tích hợp và xác thực ECU từ rất sớm, cả độc lập và trong bối cảnh của toàn bộ hệ thống. Quá trình này hoạt động hơi giống một hệ thống plug-and-play, nơi bạn có thể thêm một ECU khác vào hệ thống hiện có, đồng thời đánh giá các ECU hoặc mô-đun phần mềm khác nhau.”

Theo nhiều chuyên gia, ngày nay, không có công cụ toàn diện nào mà OEM có thể mua sẵn để tạo nguyên mẫu ảo trên toàn bộ phương tiện. Điều đó đòi hỏi phải lập mô hình các thành phần hoặc mô-đun riêng lẻ và tích hợp các thành phần riêng lẻ này vào một phương tiện ảo. Kịch bản có khả năng xảy ra nhất là các công cụ mô phỏng/mô phỏng khác nhau có thể được sử dụng để mô hình hóa các thành phần riêng lẻ. Điều này sẽ phụ thuộc vào loại mô hình (tính đầy đủ và chính xác của biểu diễn), bản thân mô hình này được điều khiển bởi trường hợp sử dụng xác thực đang được xem xét.

Ví dụ, mô phỏng động lực học của xe có các yêu cầu khác với yêu cầu mô phỏng phần mềm ECU. Tương tự, nếu cần một mô hình rất chính xác (ở cấp độ vật lý), điều này có thể yêu cầu một công nghệ khác với mô hình cấp rất cao, chỉ cung cấp một hành vi chức năng đơn giản.

Serughetti cho biết: “Các mô hình sẽ đến từ nhiều bộ phận khác nhau của chuỗi cung ứng, với các bộ phận khác nhau sử dụng các công cụ khác nhau. “Mấu chốt nằm ở cấp độ phương tiện. Các công nghệ phải cho phép người dùng kết hợp từng mô hình thành phần riêng lẻ và các công nghệ mô phỏng liên quan của chúng để xây dựng phương tiện ảo. Các tiêu chuẩn như Giao diện mô phỏng chức năng (FMI) sẽ đóng một vai trò quan trọng ở đây.”

[FMI là một tiêu chuẩn để trao đổi các mô hình mô phỏng động. Tiêu chuẩn miễn phí này xác định vùng chứa và giao diện để trao đổi các mô hình động bằng cách sử dụng kết hợp các tệp XML, tệp nhị phân và mã C, được phân phối dưới dạng tệp ZIP. Phiên bản 3.0 được phát hành vào tháng 2022 năm XNUMX.]

Cặp song sinh kỹ thuật số

Cuối cùng, các OEM sẽ sử dụng thứ gì đó giống như bộ đôi kỹ thuật số (DT), tương đối mới trong lĩnh vực ô tô và vẫn đang phát triển. Ngành công nghiệp ô tô có nhiều ý kiến khác nhau về DT.

Frank Schirrmeister, phó chủ tịch giải pháp và phát triển kinh doanh tại động mạch IP. “Có lẽ sẽ không bao giờ có một mô phỏng thống trị tất cả. Các nhóm phát triển sử dụng các công cụ khác nhau để mô phỏng các phạm vi khác nhau trong các dự án. Cách tiếp cận 'chia để trị' vẫn chưa chết, vì phạm vi và độ phức tạp của những gì người dùng có thể mô phỏng một cách thực tế phụ thuộc nhiều vào các khía cạnh như độ trung thực của mô phỏng; miền bị ảnh hưởng — điện tử, cơ khí, v.v.; loại mô hình sử dụng — phân tích kiến trúc, tối ưu hóa năng lượng, chi phí và các đặc điểm khác, xác minh chức năng, phát triển phần mềm, v.v.; và nhiều người khác.”

Một số coi bất kỳ nền tảng phát triển nào cho phép mô phỏng thiết kế trong suốt các giai đoạn khác nhau của dự án là 'sinh đôi kỹ thuật số".

Schirrmeister nói: “Định nghĩa thường bao gồm mô phỏng, mô phỏng và tạo mẫu dựa trên FPGA. “Tuy nhiên, mục đích của nó mở rộng sang vòng đời sản phẩm đối với các khía cạnh như bảo trì dự đoán, trong đó các loại kích thích khác nhau có thể phù hợp hơn. Tôi đã từng chứng kiến các trường hợp trong đó các cặp song sinh kỹ thuật số tiền sản xuất đã sao chép các lỗi được xác định trong vòng đời của sản phẩm.”

Một chiếc xe có thể trông giống như một hệ thống đối với các OEM, nhưng chính xác hơn nó là một hệ thống của các hệ thống phụ. “Nhiều hệ thống phụ trong số này có dạng mô-đun điện tử không đồng nhất, liên tục phát triển nhờ những tiến bộ cơ bản trong công nghệ bán dẫn và tích hợp hỗ trợ hiệu suất cảm biến, tính toán và liên lạc lớn hơn trong một diện tích nhỏ hơn. Các mô-đun rất phức tạp này vẫn phụ thuộc vào các công cụ thiết kế, phân tích và triển khai chuyên dụng, những công cụ này mạnh hơn về mặt tính toán và tích hợp hơn so với các thế hệ EDA trước đây. Thông qua việc áp dụng phân tích trong thiết kế và khả năng tương tác của nền tảng thiết kế trong bối cảnh song sinh kỹ thuật số, các OEM sẽ có thể mô phỏng chức năng của toàn bộ chiếc xe ở mức độ thực tế,” Cadence's Vye nói thêm.

Thiết kế chú trọng đến an toàn, bảo mật

Khi cặp song sinh kỹ thuật số và phần mềm mô phỏng nhiều chức năng và tương tác của từng thành phần đơn lẻ trong xe tiếp tục phát triển để trở thành giải pháp tạo mẫu ảo tối ưu cho ô tô, một phần quan trọng không thể bỏ qua trong quy trình thiết kế ô tô là yêu cầu về chức năng an toàn và an ninh mạng.

Thierry Kouthon, giám đốc sản phẩm kỹ thuật, IP bảo mật tại Rambus đã chỉ ra tầm quan trọng của việc sử dụng phương pháp bảo mật toàn diện. “Rambus' CryptoManager Root of Trust (RT-640) là bộ xử lý bảo mật được chứng nhận ASIL-B. Mức chứng nhận ASIL-B có nghĩa là RT-640 hoạt động như thiết kế, ngay cả khi lỗi xảy ra trong IC, miễn là chúng xuất hiện dưới một xác suất nhất định. Mức toàn vẹn được chọn, ASIL-B, xác định xác suất. Chúng tôi chủ yếu sử dụng hai công cụ để đảm bảo rằng Root of Trust (CMRT) của Trình quản lý tiền điện tử sẽ hoạt động như dự đoán. Công cụ đầu tiên cung cấp kết quả Phạm vi chẩn đoán, đo lường hiệu quả của hệ thống trong việc phát hiện tất cả các lỗi. Phạm vi chẩn đoán xem xét tất cả các thành phần của CMRT và đo lường xem liệu các cơ chế an toàn tại chỗ có thể phát hiện lỗi trong chúng hay không. Công cụ thứ hai cung cấp các chiến dịch lỗi và hoàn toàn có thể mô phỏng hoạt động của CMRT bằng cách sử dụng biểu diễn chính xác mạch của nó. Nó mô phỏng các lỗi một cách giả tạo trong CMRT và phát hiện xem chúng có được xử lý thích hợp hay không. Sử dụng cả hai công cụ này, chúng tôi có thể chứng minh tính khả thi của thiết kế với các kiểm toán viên của chúng tôi.”

Về an toàn chức năng và ISO 26262 tiêu chuẩn, Kouthon lưu ý rằng, tùy thuộc vào địa lý, thiết kế ô tô yêu cầu các nhà sản xuất xây dựng các hệ thống đạt được sự an toàn chức năng, nhằm giảm rủi ro hỏng hóc khi sử dụng các hệ thống điện tử phức tạp trong xe cơ giới.

Kouthon cho biết: “Các chất bán dẫn được sử dụng cho các ứng dụng ô tô phải đối mặt với những thách thức về môi trường như nhiệt độ, độ ẩm và độ rung. “Ngoài ra, các nhà sản xuất đang thiết kế các vi mạch phức tạp hơn với hình dạng thu nhỏ. Tất cả những yếu tố đó làm tăng nguy cơ lỗi. An toàn chức năng là một thuộc tính của các hệ thống này, có thể được đánh giá bằng các phương pháp được mô tả trong tiêu chuẩn ISO 26262. An toàn chức năng là điều cần thiết để giảm nguy cơ gây nguy hiểm cho hành khách trên xe cơ giới và những người khác ở gần xe, cũng như nguy cơ gây thiệt hại cho các phương tiện khác, tài sản bên đường và cơ sở hạ tầng gần đó do tai nạn. An toàn chức năng có sự phân nhánh pháp lý đáng kể ở Châu Âu và các khu vực địa lý khác vì nó liên quan đến trách nhiệm pháp lý của sản phẩm. Trong nhiều hệ thống tư pháp, nhà sản xuất chỉ có thể tránh được trách nhiệm pháp lý đối với sản phẩm nếu họ có thể chứng minh rằng hệ thống không thể ngăn chặn lỗi dựa trên tình trạng khoa học và công nghệ hiện có tại thời điểm sản xuất. Tiêu chuẩn ISO 26262 đưa ra các mức độ Toàn vẹn về An toàn để giảm thiểu bốn loại mức độ rủi ro (từ A đến D, trong đó D là cao nhất và A là thấp nhất) đối với lỗi thiết bị của phương tiện, dựa trên khả năng gây thiệt hại cho tài sản và gây nguy hiểm cho người ngồi trên xe.”

Việc tuân thủ ISO 26262 tác động mạnh mẽ đến cách các OEM chế tạo phương tiện hiện đại. “Họ cần đưa vào thiết kế của mình các sơ đồ sửa lỗi, trình tự thử nghiệm, dự phòng và nhiều cơ chế khác để đảm bảo rằng xác suất hỏng hóc của thiết bị điện tử trên xe nằm dưới ngưỡng được thiết lập theo tiêu chuẩn ISO 26262. Nếu không làm như vậy có thể dẫn đến việc thu hồi xe và hành động pháp lý,” ông nói.

Schirrmeister của Arteris IP đồng ý. “Các nhà phát triển sẽ mô phỏng và kiểm tra các khía cạnh khác nhau, bao gồm an toàn, bảo mật và chức năng, trong một trường hợp kịch bản xác định, mức tiêu thụ điện năng, hiệu ứng nhiệt, v.v. Một lần nữa, không có một công cụ nào bao gồm tất cả và ngay cả đối với các mô hình sử dụng cụ thể như xác minh, các nhóm sẽ sử dụng các công cụ khác nhau tùy thuộc vào độ trung thực được yêu cầu — mô phỏng, mô phỏng, tạo mẫu dựa trên phần mềm, v.v. Đó là lý do tại sao người dùng yêu cầu các nhà cung cấp IP cung cấp các mô hình có độ trung thực khác nhau, một số trừu tượng hóa quyền truy cập vào bộ nhớ dưới dạng một giao dịch minh bạch duy nhất, một số khác mô hình hóa các khía cạnh hiệu suất cụ thể của một NoC.”

Những thách thức khác và tương lai

Khi quá trình tạo nguyên mẫu ảo hoàn thiện, các OEM cũng phải đối phó với những thách thức đến từ việc sử dụng lại và cập nhật phần mềm. Khi các tính năng và chức năng mới được thêm vào phương tiện, việc sử dụng lại mã phần mềm hiện có, đã được chứng minh là có lợi. Ví dụ, mã đó có thể được lan truyền khắp xe, trong ECU và ADAS. Nếu có một bản cập nhật của mã ban đầu, điều quan trọng là phải áp dụng các thay đổi xuyên suốt. Trong vài năm tới, hàng triệu dòng mã ngày nay sẽ tăng lên gấp nhiều lần. Hãy tưởng tượng gánh nặng của việc theo dõi tất cả các thay đổi. Ngoài ra, các bản cập nhật sẽ được gửi qua mạng cho các phương tiện trên đường. Trừ khi kế toán được thực hiện một cách chính xác, hậu quả sẽ không thể tưởng tượng được.

Ô tô là một ngành công nghiệp phát triển chậm vì những lý do chính đáng. Không giống như các sản phẩm tiêu dùng, xe chạy trên đường trong một thời gian dài. Nhiều cân nhắc phải được đưa vào quy trình thiết kế, chẳng hạn như an toàn chức năng, nằm ở đầu danh sách. Việc bổ sung phần mềm và thiết bị điện tử chắc chắn sẽ làm tăng thêm độ phức tạp của thiết kế. Một mặt, các OEM muốn đẩy nhanh quá trình thiết kế, nhưng mặt khác, việc cung cấp công cụ thiết kế nguyên mẫu ảo tất cả trong một có sẵn có thể mất thời gian.

- Phân phối nội dung và PR được hỗ trợ bởi SEO. Được khuếch đại ngay hôm nay.

- Platoblockchain. Web3 Metaverse Intelligence. Khuếch đại kiến thức. Truy cập Tại đây.

- nguồn: https://semiengineering.com/building-better-cars-faster/