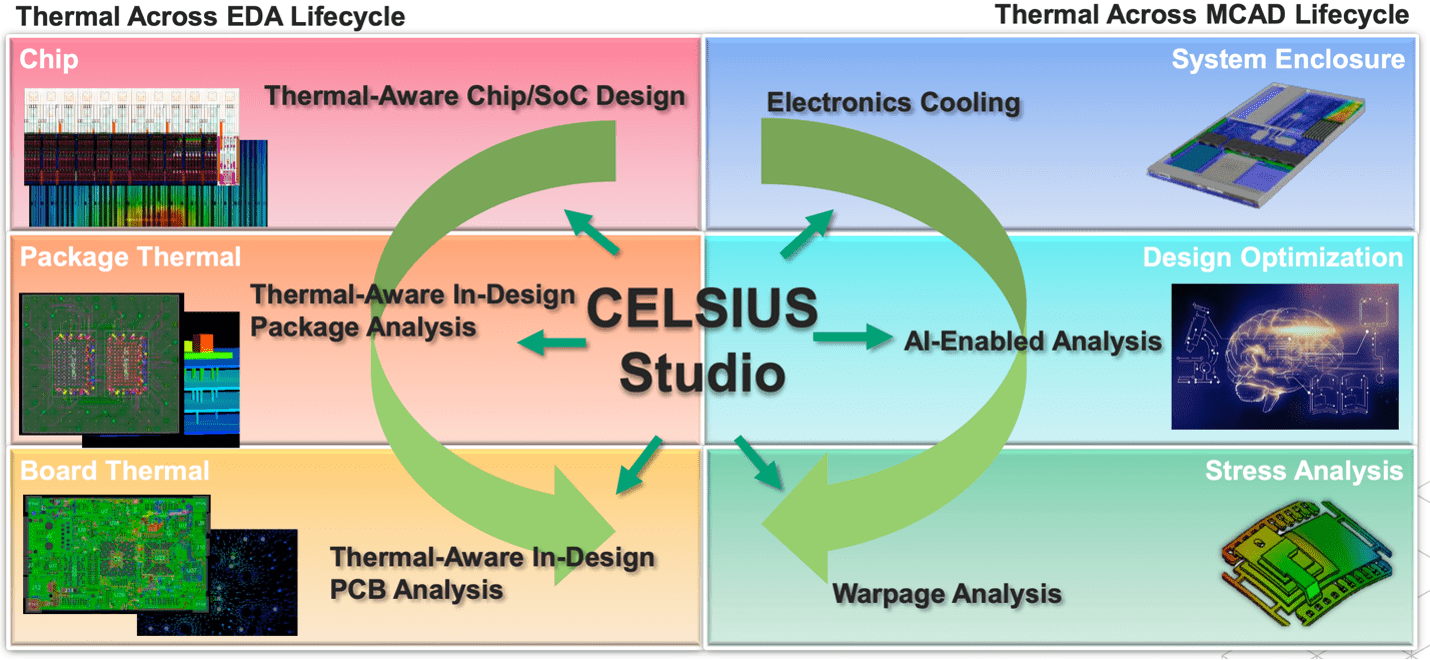

マルチフィジックスのテーマの続きとして、私は最近、MCAD と ECAD 間の継続的なコンバージェンスについてメリカ・ロシャンデル (ケイデンスの製品管理ディレクター) と話し合いました。まず知っておいていただきたいのは、Melika は機械工学の博士号を取得しており、Broadcom と Qualcomm で熱工学の幅広い背景を持っており、これらすべてがこのトピックに非常に関連しています。このディスカッションから私にとって直接の啓示の 1 つは、チップとシステムの熱解析と最適化は、通常、電気設計チームと協力して作業する機械エンジニアによって処理されるということでした。それは当然のことですが、専門知識や専門分野の違いにより、設計のこれらの要素間で大幅な速度の上昇が発生する可能性があり、実際に実行と最適化の非効率につながることがよくあります。セルシウス スタジオは、こうしたスピードバンプを平坦化することを目指しています。

そこに 物理学の古いジョーク。酪農家は、自分の農場で牛乳の生産が減少した理由を理解するために地元の大学に助けを求めました。農場のツアーを主催し、詳細なディスカッションを行い、大学に戻って多くの勉強をした後、彼は理論物理学科から手紙を受け取ります。彼らは解決策を見つけたと彼に言いましたが、それは真空状態の球形の牛にしか効果がありません。重要なのは、物理学者は問題を大幅に単純化し、解析的な解決策を見つけるために 1 つのコンポーネントだけに優先順位を付ける必要があるということです。

コンピュータベースの数値解析にはその制限はなく、必要な精度があれば正確な答えは無視されて近似的な答えが得られます。また、一度に物理的な影響のみを考慮することに限定されません。チップやシステムの設計においては、複数の物理的要因が設計のあらゆるレベルで重要であり、きれいに分離することができないため、これは当然のことです。

電気的活動により、トランジスタ、ロジックのブロック、チップ/チップレット、パッケージ、ボード上、ラック内で、必然的に熱が発生します (熱力学の第 2 法則)。熱はアクティブに使用される領域で局所的に発生し、効果的に放散されないと誤った動作や物理的損傷につながる可能性があります。発熱を軽減する 1 つの方法は、十分に冷却されるまでクロック速度を下げることですが、その低下によりパフォーマンスも低下します。最適な動作を実現するには、電気活動 (動的および漏洩) によって発生した熱を受動的 (熱拡散、放射、対流) および/または能動的 (強制空冷または液体冷却) で放散する必要があります。複数のタイプの物理を一緒に分析する必要があります。

もう 1 つの重要な考慮事項は、加熱により構造が反る傾向があることです。チップ/チップレットは、それぞれ異なる熱膨張特性を持つ複数の材料層で製造されます。チップレットはインターポーザーやその他の層の上に配置され、パッケージ内では多層 PCB の上に配置されます。また、さまざまな膨張係数を持つさまざまな材料が配置されます。 2 つ (またはそれ以上) の接続された層が加熱下で膨張すると、一方の層が他方よりも大きく膨張します。この膨張差が十分に大きい場合、構造は歪みます。これにより、層間の電気接続にストレスが加わり、破損したり切断される可能性があります。この種の問題は、冷却しても自然治癒しません。接続が切れた場合に電話を修復する唯一の方法は、新しい電話を購入することです。さらなるマルチフィジックス解析が必要です。

もう 1 つのしわにより、熱管理の問題はさらに複雑になります。この分析はすべて、IC 設計の数十ミクロンから基板上の数十センチメートル、ラック内のメートル範囲に至るまで、非常に広いスケール範囲にわたって機能する必要があります。熱はあらゆるレベルで発生する可能性があり、冷却はあらゆるレベルで効果的でなければなりません。マルチフィジックス解析もマルチスケールで実行する必要があります。

Celelus Studio は、デジタル回路用の Innovus、カスタム/アナログ回路用の Virtuoso、3D-IC 用の Integrity、マイクロ波 IC 用の AWR、および基板設計用の Allegro からの熱解析と実装に関する洞察を統合します。これらの洞察は、熱削減戦略、配置の最適化、サーマルビアと温度センサーの配置とともに、電力全体の熱および応力解析を導きます。

熱および応力のモデリングは有限要素解析 (FEA) によって実現され、その広いスケール範囲にわたって細粒構造から粗粒構造まで必要な精度をサポートするように設計されたメッシュが使用されます。対流および/またはアクティブ冷却 (ファンなど) による熱放散は、Cadence Celusius EC ソルバーでモデル化されます。

明らかに、この解析には、ツールで作成できる、または複数の一般的な MCAD 形式からインポートできる MCAD モデルが必要です。簡単そうに聞こえますが、メリカ氏によると、歴史的には、MCAD と ECAD をシームレスに結合する際の難しさが速度の上昇に大きく寄与していたそうです。 Celelus Studio では、ケイデンスの社内 MCAD および ECAD 専門家が、インポート作業を数日から分析フローへの影響を無視できる程度まで短縮しました。したがって、ボードおよびラック内の熱、応力、冷却解析への合理化されたパスが提供されます。

この合理化されたパスにより、設計内分析 (IDA) がより現実的な提案になります。これまでのエンジニアリングと熱工学の間での壁を超えたやり取りでは、共同設計/最適化の機会が明らかに限られており、熱チームを導くために最良の推定値を導き、最後にエレクトロニクス チームからの最終分析と照合するために争奪戦が続く傾向がありました。機械モデルの更新をインポートする時間が短縮されたことで、設計を通じた共同最適化が可能になり、遅れてのスクランブルやスケジュール/BOM の変更のリスクが軽減されます。

所要時間の短縮により、AI を活用した分析も可能になります。ここで私自身の推測を少し交えて、大胆な意見を述べさせていただきます。多くのパラメータを含む複雑な設計を分析/最適化するには、考えられるすべての設定と組み合わせにわたってこれらのパラメータをスイープできます。ただし、パラメータが追加されると、スイープの複雑さは指数関数的に増大します。実験計画法にはカバー配列と呼ばれる概念があります。 イノベーションブログで書きましたを使用すると、考慮すべき組み合わせの数が大幅に減り、適用範囲はわずかに減少します。問題は 1 つだけあります。適切なオプションを選択するには、多くの人間の創意工夫が必要です。機械学習は、より多くのパラメータにわたって、そこに到達するための別の方法である可能性があります。

これが Optimality の背後にある手法なのか、それともこの種の他のツールなのかはわかりませんが、何らかの関連技術が役割を果たしている可能性はあると思います。特に、この方法は機械的でも電子的でもあらゆる問題に適用でき、現実的ではない掃引範囲から小さくて管理しやすいサブセットを選択して、解析で最適に近いカバレッジを達成できます 😀

セルシウス スタジオの詳細については、こちらをご覧ください。 こちら.

この投稿を共有する:

- SEO を活用したコンテンツと PR 配信。 今日増幅されます。

- PlatoData.Network 垂直生成 Ai。 自分自身に力を与えましょう。 こちらからアクセスしてください。

- プラトアイストリーム。 Web3 インテリジェンス。 知識増幅。 こちらからアクセスしてください。

- プラトンESG。 カーボン、 クリーンテック、 エネルギー、 環境、 太陽、 廃棄物管理。 こちらからアクセスしてください。

- プラトンヘルス。 バイオテクノロジーと臨床試験のインテリジェンス。 こちらからアクセスしてください。

- 情報源: https://semiwiki.com/artificial-intelligence/341997-cadence-debuts-celsius-studio-for-in-design-thermal-optimization/