Inkoop is een cruciale functie voor elk bedrijf waarop de pijlers van strategische inkoop en kostenbeheer rusten. Dit is meer dan alleen kopen; het gaat over het verwerven van goederen en diensten op een manier die de waarde voor een organisatie optimaliseert. Uiteindelijk is het begrijpen en verfijnen van dit proces essentieel om uw bedrijf naar een meer winstgevende en duurzame toekomst te sturen.

In deze blog zullen we de cruciale rol van inkoop ontleden, van het begrijpen wat het inhoudt tot de uitvoering ervan in uw bedrijfsomgeving, waarbij we gaandeweg veelvoorkomende misvattingen ontrafelen. Door elke inkoopfase te doorlopen (identificatie van behoeften, evaluatie van leveranciers, contractonderhandelingen en meer) bieden we inzicht in het nemen van strategische beslissingen en raamwerken die aansluiten bij de bedrijfsdoelstellingen.

Bovendien zullen we de uitdagingen die we tegenkomen bij inkoop direct aanpakken en onderzoeken hoe inkoopautomatiseringssoftware inkooppraktijken kan stroomlijnen en verbeteren. Of het nu gaat om het bestrijden van handmatige inefficiëntie of het inzetten van technologie voor betere resultaten, deze blog is bedoeld om u uit te rusten met kennis en strategieën voor een efficiënter en robuuster inkoopproces.

De basisprincipes van inkoop begrijpen

In de zakenwereld vormt inkoop een hoeksteenfunctie, maar toch blijven de nuances van inkoop, de manier waarop het afwijkt van verwante concepten als inkoop en supply chain management, en de doelstellingen ervan vaak in ambiguïteit gehuld. Laten we deze demystificeren.

Wat is inkoop?

Inkoop is een strategische bedrijfsfunctie die zich bezighoudt met de inkoop, verwerving en het beheer van de middelen die nodig zijn voor de bedrijfsvoering van de organisatie. De strategische aard van inkoop ligt in het vermogen om waarde in de hele organisatie te beïnvloeden en te stimuleren door de uitgaven te optimaliseren, leveranciersrelaties in te zetten voor strategisch voordeel en de tijdige beschikbaarheid van goederen en diensten te garanderen.

Het inkoopproces

Het inkoopproces kan grofweg worden onderverdeeld in verschillende belangrijke fasen, die elk een cruciale rol spelen bij het waarborgen van de effectiviteit van de inkoopfunctie:

Om elke fase van het inkoopproces stap voor stap te begrijpen, gebruiken we een praktisch voorbeeld van een inkoopworkflow binnen een middelgroot productiebedrijf dat nieuwe machines nodig heeft voor zijn productielijn.

1. Identificatie nodig

Hier zoekt het bedrijf uit wat het moet kopen of verwerven om zijn activiteiten te verbeteren.

- Werkwijze: De productiemanager bij XYZ Corp merkt een daling in de productie-efficiëntie en identificeert de behoefte aan een nieuwe productiemachine om aan de toenemende vraag van klanten te voldoen.

- Documentatie: A Beoordelingsrapport nodig wordt voorbereid, met details over het type machine dat nodig is, de verwachte verbetering van de productie-efficiëntie en het budget.

Een rapport zoals hieronder wordt ingediend bij de inkoopafdeling.

Behoeftenbeoordelingsrapport voor XYZ Corp

Samenvatting

Dit rapport identificeert de behoefte aan nieuwe productiemachines bij XYZ Corp om de daling van de productie-efficiëntie aan te pakken en om aan de toenemende vraag van klanten te voldoen. Na een gedetailleerde analyse door het productiemanagementteam is geconcludeerd dat investeren in een nieuwe productiemachine essentieel is voor het verbeteren van de productiesnelheid en efficiëntie. Dit document schetst het identificatieproces van de behoeften, de verwachte verbeteringen en de budgetschatting voor de aanschaf van de benodigde machines.

1. Identificatie nodig

Voorwaarden

- Observation: De productiemanager merkte het afgelopen kwartaal een consistente daling van de productie-efficiëntie op, met een daling van 15% in de productie vergeleken met het voorgaande jaar.

- Analyse: Uit een diepgaande analyse is gebleken dat de huidige productiemachine op 75% van de beoogde capaciteit draait, wat leidt tot langere productietijden en meer stilstand voor onderhoud.

- Eis: Om dit probleem aan te pakken en te voldoen aan de 20% toename van de klantvraag, is het absoluut noodzakelijk om een nieuwe productiemachine aan te schaffen.

Verwachte verbetering

- Efficiëntieverhoging: De nieuwe machines zullen naar verwachting met een efficiëntie van 95% werken, waardoor de productietijden met 20% en de onderhoudsonderbrekingen met 30% worden verminderd.

- Capaciteitsverhoging: Het zal ook onze productiecapaciteit met 25% vergroten, waardoor we aan de huidige en verwachte klantvraag kunnen voldoen.

2. Bestek

- Type machines: Hoogefficiënte CNC-machine

- Belangrijkste kenmerken:

- Geavanceerde automatiseringsmogelijkheden

- Energie-efficiënte bedrijfsvoering

- Verbeterde precisie en snelheid

- Leveranciers: Drie toonaangevende leveranciers geïdentificeerd die de nieuwste modellen aanbieden die voldoen aan onze specificaties.

3. Budgetschatting

- Kosten van machines: $500,000

- Installatie en opleiding: $50,000

- Totale investering: $550,000

- Rendement op investering (ROI): Geschat op 2 jaar, gezien de toegenomen productie-efficiëntie en capaciteit.

4. Aanbeveling

Op basis van de behoefteidentificatie en de uitgevoerde analyse wordt aanbevolen dat XYZ Corp doorgaat met de aanschaf van de nieuwe productiemachine. Deze investering is van cruciaal belang voor het verbeteren van de productie-efficiëntie, het voldoen aan de groeiende vraag van klanten en het behouden van onze concurrentiepositie op de markt.

5. Volgende stappen

Dit Behoefteanalyserapport wordt ter beoordeling en goedkeuring voorgelegd aan de inkoopafdeling. Na goedkeuring zal het aanbestedingsproces van start gaan, gericht op de installatie en inbedrijfstelling van de nieuwe machine binnen de komende zes maanden.

2. Evaluatie en selectie van leveranciers

- Werkwijze: Het inkoopteam voert marktonderzoek uit om potentiële leveranciers te identificeren. Ze sturen uit Verzoeken om informatie (RFI) om initiële gegevens te verzamelen over de capaciteiten van leveranciers en de naleving van industrienormen.

- Documentatie: Op basis van de reacties op de RFI maakt het team een shortlist van leveranciers en stuurt deze op pad Verzoeken om voorstellen (RFP) om gedetailleerde biedingen te verkrijgen, inclusief prijzen, leveringstermijnen en onderhoudsdiensten.

- evaluatie: Het inkoopteam beoordeelt de voorstellen aan de hand van een Scorecard voor leveranciers, met de nadruk op criteria zoals kosten, kwaliteit, levertijd en after-sales service.

- Selectie: XYZ Corp selecteert de leverancier die de beste waardepropositie biedt.

Laten we eens kijken hoe XYZ Corp dit daadwerkelijk zou kunnen aanpakken op basis van de bovenstaande stappen.

- Marktonderzoek: Het inkoopteam van XYZ Corp begint met het identificeren van tien potentiële leveranciers wereldwijd die de benodigde machines produceren.

- RFI-proces:

- Actie: Er worden RFI's naar deze 10 leveranciers gestuurd.

- Doelstelling: Om voorlopige informatie te verzamelen over de capaciteiten, certificering en naleving van veiligheids- en milieunormen van elke leverancier.

- RFI-reacties:

- ontvangen: Reacties van 8 van de 10 leveranciers.

- Resultaat: Twee leveranciers werden geëlimineerd vanwege ontoereikende reacties of het niet voldoen aan de fundamentele nalevingscriteria.

- RFP-uitgifte:

- Actie: Gedetailleerde RFP's worden naar de overige 8 leveranciers gestuurd.

- Inhoud: De RFP's vragen om informatie over de prijzen voor 5 eenheden van de machine, leveringstermijnen (met name op zoek naar levering binnen 3 maanden) en details over onderhoudsdiensten en garanties.

- RFP-reacties:

- ontvangen: Alle 8 leveranciers reageren met hun biedingen.

- Variatie: Prijzen variëren van $50,000 tot $75,000 per eenheid, met levertijden van 2 tot 5 maanden en variërende garanties en onderhoudsservicepakketten.

- Leveranciersscorekaart maken:

- Criteria: Kosten (30%), kwaliteit (30%), levertijd (20%) en after-sales service (20%).

- Scoren: Leveranciers krijgen op basis van hun antwoorden een score van 100.

- Scorevoorbeeld:

- Leverancier A scoort 85 en biedt de beste balans tussen kosten ($52,000 per eenheid), kwaliteit (ISO 9001-gecertificeerd), levertijd (3 maanden) en uitgebreide after-sales service.

- De laagste score was 65, waarbij de leverancier een lage prijs biedt, maar langere levertijden en een beperkte after-sales service.

- Selectie:

- Besluit: XYZ Corp selecteert leverancier A, omdat deze volgens de scorekaart de beste waardepropositie biedt.

- Rechtvaardiging: Ondanks dat hij niet de goedkoopste is, biedt leverancier A de beste balans tussen alle geëvalueerde criteria, passend bij de behoeften van XYZ Corp op het gebied van kwaliteit, tijdige levering en krachtige after-salesondersteuning.

- Overzicht:

- RFI verzonden: 10 leveranciers

- Ontvangen RFI-antwoorden: 8 leveranciers

- RFP verzonden: 8 leveranciers

- Ontvangen RFP-reacties: 8 leveranciers

- Prijsklasse: $ 50,000 - $ 75,000 per eenheid

- Aangeboden bezorgtijden: 2 - 5 maanden

- Selectie: Leverancier A met een score van 85/100

Deze simulatie laat zien hoe XYZ Corp een leverancier zou evalueren en selecteren voor hun inkoopbehoeften, met behulp van een gestructureerde aanpak en kwantificeerbare gegevens om een weloverwogen beslissing te nemen die de kosten, kwaliteit, levertijd en after-sales service in evenwicht houdt.

3. Contractonderhandelingen

- Werkwijze: Het inkoopteam en de geselecteerde leverancier gaan in onderhandeling om de voorwaarden van het contract af te ronden.

- Documentatie: De onderhandelingen resulteren in a Leveringsovereenkomst, waarin de voorwaarden van de aankoop worden beschreven, inclusief prijzen, leveringsschema, betalingsvoorwaarden, garantie en boetes voor niet-naleving.

De Leveringsovereenkomst zou er als volgt uitzien.

Leveringsovereenkomst

Tussen XYZ Corp (“Koper”) en Leverancier A (“Leverancier”)

Deze Leveringsovereenkomst (“Overeenkomst”) wordt gesloten vanaf [Datum], door en tussen XYZ Corp, gevestigd op [adres van de Koper], en Leverancier A, gevestigd op [adres van de Leverancier].

1. Producten

De Leverancier stemt ermee in om te leveren, en de Koper stemt ermee in om [Beschrijving van Machines] (“Producten”) te kopen in overeenstemming met de voorwaarden van deze Overeenkomst.

2. Prijzen

De prijs voor elk Product bedraagt $52,000 (“Prijs”). De totale prijs voor [Aantal] eenheden is [Totale prijs].

3. Leveringsschema

De Leverancier stemt ermee in de Producten op of vóór [Leveringsdatum] op [Afleveradres] te leveren. Tijd is van essentieel belang in deze overeenkomst.

4. Betaalvoorwaarden

De Koper zal bij de uitvoering van deze Overeenkomst aan de Leverancier 30% van de totale Prijs als aanbetaling betalen. De resterende 70% wordt betaald binnen 30 dagen na levering en acceptatie van de Producten door de Koper.

5. Inspectie en acceptatie

De Koper heeft vanaf de leveringsdatum [Aantal] dagen de tijd om de Producten te inspecteren en de Leverancier op de hoogte te stellen van eventuele gebreken. Acceptatie van de Producten vindt plaats na de inspectietermijn, mits er geen gebreken zijn geconstateerd.

6. Garantie

De Leverancier garandeert dat de Producten vrij zullen zijn van materiaal- en fabricagefouten gedurende een periode van [Garantieperiode] vanaf de datum van levering. Tijdens de garantieperiode zal de Leverancier, naar eigen keuze, eventuele defecte Producten repareren of vervangen.

7. Vertrouwelijkheid

Beide partijen komen overeen de vertrouwelijkheid van deze Overeenkomst en alle vertrouwelijke informatie die tijdens de looptijd van deze Overeenkomst wordt uitgewisseld, te handhaven.

8. Sancties voor niet-naleving

Indien de Leverancier de Producten niet op de overeengekomen leverdatum levert, zal de Leverancier aan de Koper een boete betalen van [Boetebedrag] per dag voor elke dag vertraging.

9. Beëindiging

Deze Overeenkomst kan door beide partijen worden beëindigd met een schriftelijke kennisgeving van [Aantal] dagen als de andere partij een van haar verplichtingen uit hoofde van deze Overeenkomst schendt en er niet in slaagt een dergelijke schending binnen [Aantal] dagen na ontvangst van de schriftelijke kennisgeving te herstellen.

10. Toepasselijk recht

Op deze Overeenkomst is het recht van [Jurisdictie] van toepassing.

11. handtekeningen

TEN BLIJKE WAARVAN de partijen deze Leveringsovereenkomst hebben ondertekend vanaf de eerste datum hierboven vermeld.

XYZ Corp:

Door: ___________________________

Naam:

Titel:

Datum:

Leverancier A:

Door: ___________________________

Naam:

Titel:

Datum:

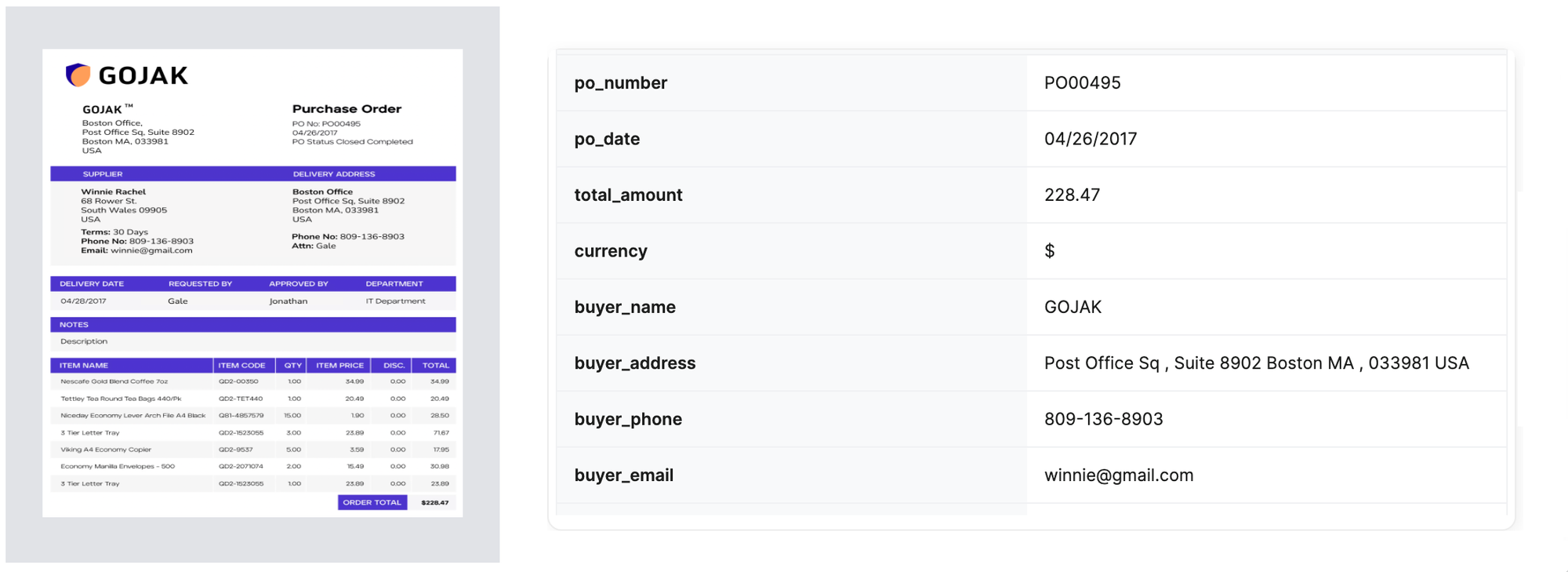

4. Inkooporderverwerking

- Werkwijze: Nu de Leveringsovereenkomst van kracht is, geeft XYZ Corp een Inkooporder (PO) aan de leverancier, waarbij de aanvraag voor de machine wordt geformaliseerd.

- Documentatie: De PO bevat gedetailleerde specificaties van de machines, hoeveelheid, overeengekomen prijs, leveringsdatum en PO-nummer voor tracking.

Zo ziet de inkooporder er doorgaans uit.

Verkoper

Naam: Gadget World Inc.

Adres: 123 Tech Lane, Silicon Valley, CA 94088

Telefoon: +555 (123) 4567-XNUMX

E-mail: sales@gadgetworld.com

Naam: John Doe

Bedrijfsnaam: Doe Enterprises

Adres: 456 Innovation Drive, Tech Park, Boston, MA 02110

Telefoon: +555 (987) 6543-XNUMX

E-mail: inkoop@doeenterprises.com

| Code | Productomschrijving | Hoeveelheid | Eenheid prijs | Hoeveelheid |

|---|---|---|---|---|

| 1001 | Wireless Mouse | 10 | $25.00 | $250.00 |

| 1002 | Bluetooth Keyboard | 5 | $45.00 | $225.00 |

| 1003 | USB-C-hub | 15 | $20.00 | $300.00 |

5. Levering en inspectie

- Werkwijze: Bij ontvangst van de machines controleert de ontvangende afdeling de zending aan de hand van de inkooporder en de leveringsovereenkomst.

- Documentatie: A Goederenontvangstnota (GRN) is bereid de staat en hoeveelheid van de ontvangen machines te documenteren. Eventuele afwijkingen worden onmiddellijk ter oplossing aan de leverancier gemeld.

Dit is een voorbeeldsjabloon om weer te geven hoe de goederenontvangstbon eruit zou zien.

Leveringsinformatie

PO-nummer: 123456

Leverancier: Gadget World Inc.

Leveringsdatum: 15 februari 2024

Ontvangen door: John Doe

Ontvangen goederen

| Code | Productomschrijving | Bestelde hoeveelheid | Ontvangen hoeveelheid | Conditie | Heb je vragen? Stel ze hier. |

|---|---|---|---|---|---|

| 1001 | Wireless Mouse | 10 | 10 | Goed | NB |

| 1002 | Bluetooth Keyboard | 5 | 5 | Goed | NB |

| 1003 | USB-C-hub | 15 | 15 | Goed | Doos beschadigd, items geïnspecteerd en intact bevonden |

Leverings- en inspectieproces

Bij ontvangst van de machines controleerde de ontvangende afdeling de zending aan de hand van de inkooporder en de leveringsovereenkomst. Er werd een goederenontvangstnota (GRN) opgesteld om de staat en hoeveelheid van de ontvangen machines te documenteren. Eventuele afwijkingen werden onmiddellijk ter oplossing aan de leverancier gemeld.

Opmerkingen

Alle ontvangen artikelen zijn geïnspecteerd en in goede staat bevonden, met uitzondering van één beschadigde doos, zoals hierboven vermeld. Er werd gecontroleerd of de inhoud intact en onbeschadigd was. Er zijn geen verdere afwijkingen geconstateerd.

6. Prestatiebeoordeling en relatiebeheer

- Werkwijze: Na installatie beoordeelt het productieteam de prestaties van de machine aan de hand van de specificaties in de PO en de verwachte verbeteringen in de productie-efficiëntie.

- Documentatie: A Evaluatie van leveranciersprestaties wordt uitgevoerd, waarbij eventuele problemen of successen worden gedocumenteerd. Deze evaluatie wordt gedeeld met de leverancier als onderdeel van het voortdurende relatiebeheer.

Dit is wat het evaluatiekader voor leveranciersprestaties voor XYZ Corp zou kunnen bevatten.

- Evaluatiecriteria en scoresysteem

- Levering Tijdigheid: Is de machine binnen de afgesproken termijn geleverd?

- Productkwaliteit: Voldoet het machinepark aan de kwaliteitsnormen zoals vastgelegd in de PO?

- Naleving van specificaties: Hoe goed komt het machinepark overeen met de specificaties zoals beschreven in de PO?

- Ondersteuning na verkoop: Kwaliteit van de after-sales service, inclusief training, onderhoud en reactievermogen op vragen.

Elk criterium wordt gescoord op een schaal van 1 tot 10, waarbij 10 het hoogste niveau van tevredenheid vertegenwoordigt.

- Data Collection

- Bezorgdatum: Februari 15, 2024

- Installatiedatum: Februari 25, 2024

- Evaluatie periode: 3 maanden na installatie

- Prestatiescores van leveranciers

- Levering Tijdigheid: 9/10 (Op tijd geleverd)

- Productkwaliteit: 8/10 (Hoge kwaliteit met kleine aanpassingen nodig)

- Naleving van specificaties: 10/10 (Voldoet perfect aan de specificaties)

- Ondersteuning na verkoop: 7/10 (Goede ondersteuning, met ruimte voor verbetering in reactietijden)

- Algemene prestatiescore

De algehele prestatiescore wordt berekend als het gemiddelde van de individuele scores.

De algehele prestatiescore voor leverancier A, gebaseerd op de evaluatiecriteria, is 8.5 uit 10. Deze score duidt op een hoge mate van tevredenheid over de prestaties van leverancier A bij het leveren en ondersteunen van de nieuwe productiemachines voor XYZ Corp.

Deze gestructureerde benadering van de evaluatie van leveranciersprestaties vergemakkelijkt transparante communicatie tussen XYZ Corp en leverancier A, waardoor de weg wordt geëffend voor een robuuste, voortdurende zakelijke relatie die zich in de loop van de tijd kan aanpassen en verbeteren. Het gebruik van een gestandaardiseerd mechanisme zorgt ervoor dat leveranciersrelaties effectief kunnen worden geëvalueerd en vergeleken.

7. Factuurverwerking en betaling

Deze fase omvat de volgende stappen:

- Factuurontvangst: De leverancier stuurt een Factuur voor de machines naar de crediteurenafdeling van XYZ Corp.

- PO-matching: Het crediteurenteam voert een drievoudige match uit tussen de inkooporder, de GRN en de factuur om ervoor te zorgen dat alle details op één lijn liggen.

- Verwerking van betalingen: Zodra de driewegwedstrijd is bevestigd, a Betalingsmachtigingsformulier wordt voorbereid en de betaling wordt verwerkt volgens de voorwaarden van de Leveringsovereenkomst.

- Gegevensinvoer in ERP: Betalingsgegevens worden vastgelegd in de Betaalbewijsen de transactie wordt ingevoerd in het ERP/financiële systeem voor afstemming, bijhouden van gegevens, enz.

8. Afstemming en bijhouden van gegevens

- Werkwijze: De financiële afdeling stemt periodiek de gedane betalingen af met de bankafschriften om de nauwkeurigheid te garanderen.

- Documentatie: Alle documenten met betrekking tot het inkoopproces, inclusief het behoeftenbeoordelingsrapport, de RFP, de leveranciersscorekaart, de leveringsovereenkomst, de inkooporder, de GRN, de factuur, het betalingsmachtigingsformulier en de betalingsvoucher, worden voor auditdoeleinden zowel in fysiek als digitaal formaat opgeslagen.

Inkoopuitdagingen en hoe u deze kunt oplossen

In de ingewikkelde dans van inkoop worden bedrijven geconfronteerd met een groot aantal uitdagingen die het ritme van hun activiteiten kunnen verstoren en hun bedrijfsresultaten kunnen beïnvloeden. Het begrijpen van deze uitdagingen is de eerste stap om de gevolgen ervan te beperken en een naadloos inkoopproces te garanderen. Laten we ons verdiepen in enkele van de meest voorkomende hindernissen die bedrijven tegenkomen bij inkoop en strategieën verkennen om deze te overwinnen.

Handmatige processen en inefficiënties

probleem: In te veel organisaties blijft inkoop verwikkeld in handmatige processen. Op papier gebaseerde systemen, van aanvraagformulieren tot inkooporders en facturen, zijn niet slechts overblijfselen uit vervlogen tijden; het zijn actieve belemmeringen voor de efficiëntie. Deze handmatige systemen brengen verschillende problemen met zich mee: ze zijn tijdrovend, moeilijk te volgen en vatbaar voor menselijke fouten en fraude. Het resultaat is een inkoopproces dat langzamer, foutgevoeliger en duurder is dan nodig is.

Voorbeeld: Een middelgroot productiebedrijf was sterk afhankelijk van handmatige inkoopprocessen, waarbij inkoopaanvragen, bestellingen en facturen allemaal op papier werden verwerkt. Dit leidde tot aanzienlijke inefficiënties, waaronder vertraagde orderverwerkingstijden en frequente fouten in orderhoeveelheden en prijzen. Zo zorgde een handmatige invoerfout ervoor dat er te veel grondstoffen werden besteld, wat niet alleen onnodig kapitaal vastlegde, maar ook extra opslagkosten met zich meebracht.

Oplossing: Geef prioriteit aan de adoptie van technologieën die duidelijke voordelen bieden op het gebied van efficiëntie, kostenbesparingen en verbeterde samenwerking met leveranciers. Dit verwijst in principe naar software voor inkoopautomatisering. Waarom is dit belangrijk? Denk eens aan de tijd die u besteedt aan het handmatig invoeren van gegevens in spreadsheets of het opzoeken van papieren sporen om een inkooporder goed te keuren. Elke minuut die aan deze taken wordt besteed, is een minuut die niet wordt besteed aan strategische activiteiten die het bedrijf vooruit kunnen helpen. Bovendien kunnen fouten veroorzaakt door handmatige processen leiden tot onjuiste bestellingen, te hoge betalingen en zelfs fraude, die allemaal rechtstreeks van invloed zijn op het bedrijfsresultaat. In de volgende sectie bespreken we software voor inkoopautomatisering.

Zichtbaarheid en controle over de uitgaven

probleem: Gebrek aan inzicht in de bedrijfsbrede uitgaven is een andere belangrijke uitdaging. Zonder een duidelijk beeld van waar het geld naartoe gaat, is het vrijwel onmogelijk om budgetten effectief te beheren, kostenbesparende mogelijkheden te identificeren of ervoor te zorgen dat het uitgavenbeleid van bedrijven wordt nageleefd. Dit gebrek aan zichtbaarheid komt voort uit verschillende factoren, waaronder

- gedecentraliseerde inkoop,

- onvoldoende gegevensverzameling,

- en het ontbreken van geïntegreerde aanbestedingssystemen.

Voorbeeld: Een nationale winkelketen had moeite met inzicht in zijn bedrijfsbrede uitgaven als gevolg van de gedecentraliseerde inkoop op meerdere locaties. Elke winkel opereerde onafhankelijk en deed aankopen op basis van onmiddellijke behoeften, zonder gecentraliseerd toezicht of strategie. Dit gebrek aan zichtbaarheid leidde tot inconsistenties in de prijzen, gemiste kansen voor bulkkortingen en problemen bij het afdwingen van het uitgavenbeleid van bedrijven. Door gecentraliseerde inkoopsoftware te implementeren, kreeg het bedrijf realtime inzicht in de uitgaven op alle locaties, wat een beter budgetbeheer, strategische onderhandelingen met leveranciers en naleving van het uitgavenbeleid mogelijk maakte.

Oplossing: Het adopteren van een geïntegreerde inkoopsoftwareoplossing is een van de meest effectieve manieren om inzicht en controle te krijgen over de bedrijfsbrede uitgaven. Deze systemen centraliseren aankoopgegevens, waardoor realtime tracking van uitgaven over verschillende afdelingen en projecten mogelijk wordt.

- Standaardiseer inkoopprocessen en formulieren

- Creëer een goed gedefinieerd en gestroomlijnd goedkeuringsproces.

- Integreer inkoop met andere bedrijfssystemen

- Categorie management: Pas categoriemanagementpraktijken toe om de uitgaven en leveranciersprestaties voor verschillende categorieën goederen en diensten te optimaliseren. Hierdoor kunnen bestedingspatronen, markttrends en leverancierscapaciteiten worden geanalyseerd om weloverwogen inkoopbeslissingen te nemen.

Kwaliteitsborging

De uitdaging: Het waarborgen van de kwaliteit van de ingekochte goederen en diensten is een cruciaal aspect van het inkoopproces en heeft een directe invloed op de operationele efficiëntie, klanttevredenheid en algehele reputatie van een bedrijf. Deze uitdaging wordt zelfs nog groter als er sprake is van nieuwe leveranciers of producten, waarbij het gevestigde vertrouwen en de trackrecords op het gebied van prestaties niet bestaan. De inherente risico's zijn onder meer het ontvangen van producten die niet aan de normen voldoen of die niet aan de eisen voldoen, verstoringen van de toeleveringsketen als gevolg van kwaliteitsproblemen en de mogelijkheid van hogere kosten in verband met retourzendingen, reparaties of vervangingen. Bovendien kunnen in sectoren waar veiligheid en compliance van het allergrootste belang zijn, zoals de farmaceutische industrie, de automobielsector of de voedingsmiddelen- en drankenindustrie, de implicaties van een ontoereikende kwaliteitsborging zich uitstrekken tot wettelijke aansprakelijkheid en wettelijke boetes.

Voorbeeld: Laten we eens kijken naar een praktijkvoorbeeld van hoe een bedrijf, XYZ Manufacturing, gespecialiseerd in auto-onderdelen, zijn kwaliteitsborgingsproces bij inkoop verbeterde door een alomvattende strategie te implementeren.

Oplossing: Ontwikkel en implementeer een uitgebreid QA-framework op basis van uw specifieke bedrijfsbehoeften. Laten we eens kijken naar een voorbeeldframework dat in het bovenstaande voorbeeld werkt.

XYZ Manufacturing werd geconfronteerd met uitdagingen vanwege de inconsistente kwaliteit van zijn leveranciers, wat leidde tot een retourpercentage van 15% op aangekochte componenten, wat een impact had op de productietijdlijnen en de klanttevredenheid. Het bedrijf besloot zijn inkoopkwaliteitsborgingsproces te herzien om het retourpercentage binnen een jaar terug te brengen tot onder de 5%.

1. Evaluatie- en selectieproces van leveranciers:

- Actie: XYZ Manufacturing ontwikkelde een leveranciersscorekaart met criteria als kwaliteitscertificering (bijvoorbeeld ISO 9001), tijdige leveringspercentages, defectpercentages en reactievermogen. Elk criterium werd gewogen op basis van het belang ervan voor de activiteiten van XYZ.

- Datum: Leveranciers werden gescoord op een schaal van 1 tot 100. Er werd een drempelscore van 75 vastgesteld voor een leverancier om als primaire leverancier te kwalificeren.

- Resultaat: Dit proces leidde tot de identificatie en selectie van leveranciers met een gemiddelde score van 85, waardoor de algehele kwaliteit van de binnenkomende materialen verbeterde.

2. Het vaststellen van kwaliteitsnormen en -verwachtingen:

- Actie: Het bedrijf definieerde specifieke kwaliteitsnormen voor elk onderdeel, inclusief maatnauwkeurigheid, materiaalspecificaties en prestaties onder stresstests, en bracht deze in lijn met internationale autonormen.

- Datum: De maatnauwkeurigheid voor kritische componenten werd bijvoorbeeld vastgesteld op een tolerantie van ±0.02 mm, direct gekoppeld aan de productprestaties in het veld.

- Resultaat: Het opnemen van deze normen in contracten resulteerde in een vermindering van 30% in niet-conforme onderdelen binnen de eerste zes maanden.

3. Samenwerkingsrelaties met leveranciers:

- Actie: XYZ Manufacturing startte een Supplier Partnership Program, dat driemaandelijkse evaluatiebijeenkomsten, gezamenlijke kwaliteitsverbeteringsprojecten en gedeelde prestatiegegevens omvatte.

- Datum: Uit gedeelde gegevens bleek dat verpakkingsproblemen verantwoordelijk waren voor 40% van de schade aan componenten.

- Resultaat: Gezamenlijk ontwikkelden ze een nieuwe verpakkingsoplossing, waardoor transportgerelateerde defecten met 50% werden verminderd.

4. Kwaliteitsinspectie- en testregime:

- Actie: Implementeerde een inspectieproces in twee fasen: een eerste visuele inspectie gevolgd door willekeurige bemonstering voor gedetailleerde tests.

- Datum: Bij de bemonstering werd 5% van elke batch getest, vergeleken met de vorige 2%, met de nadruk op componenten met een hoog risico.

- Resultaat: Dit leidde tot vroegtijdige detectie van problemen, waardoor het defectpercentage met 20% daalde.

5. Technologie benutten voor kwaliteitsmanagement:

- Actie: XYZ heeft een kwaliteitsmanagementsoftware (QMS) geïmplementeerd die is geïntegreerd met hun ERP-systeem, waardoor de prestaties van leveranciers en kwaliteitsstatistieken in realtime kunnen worden gevolgd.

- Datum: Het QMS genereerde maandelijkse rapporten waarin leveranciers met een defectpercentage van meer dan 2% werden belicht, wat een beoordelingsproces op gang bracht.

- Resultaat: Continue monitoring en feedback verbeterden de prestaties van leveranciers, waarbij 95% van de leveranciers hun defectpercentage binnen een jaar onder de drempel van 2% terugbracht.

6. Risicobeheer en noodplanning:

- Actie: Een raamwerk voor risicobeheer ontwikkeld dat kritische componenten identificeert en voor elk daarvan alternatieve leveranciers en veiligheidsvoorraadniveaus vaststelt.

- Datum: Voor componenten met een hoog risico werden de veiligheidsvoorraden verhoogd van voorraad voor 2 weken naar 4 weken.

- Resultaat: Deze strategie minimaliseerde productievertragingen als gevolg van kwaliteitsproblemen en zorgde voor een tijdige levering van 99.8% aan klanten.

Tegen het einde van het jaar verlaagde XYZ Manufacturing met succes het retourpercentage van 15% naar 4.5%, waarmee het zijn doel overtrof. De alomvattende aanpak voor het verbeteren van de kwaliteitsborging bij inkoop verbeterde niet alleen de operationele efficiëntie en productkwaliteit, maar versterkte ook de relaties met leveranciers en verhoogde de klanttevredenheid. Dit voorbeeld demonstreert de effectiviteit van een datagestuurde, gestructureerde benadering van kwaliteitsborging bij inkoop, en toont het potentieel voor aanzienlijke verbeteringen door middel van strategische initiatieven.

Beheer van leveranciersrelaties

Uitdaging: Het beheren van leveranciersrelaties is een complex maar cruciaal onderdeel van inkoop dat rechtstreeks van invloed is op de efficiëntie van de toeleveringsketen, de productkwaliteit en de algehele concurrentiepositie op de markt. De uitdaging ligt in het bewaren van een evenwicht tussen het veiligstellen van de best mogelijke voorwaarden van leveranciers en het bevorderen van positieve, langdurige partnerschappen die wederzijdse groei, innovatie en veerkracht bij marktveranderingen bevorderen. Veelvoorkomende hindernissen zijn onder meer communicatiestoringen, slecht op elkaar afgestemde doelstellingen, gebrek aan vertrouwen en het onvermogen om technologische vooruitgang te benutten voor een betere samenwerking. Deze problemen kunnen leiden tot verstoringen van de toeleveringsketen, hogere kosten en gemiste kansen voor beide partijen.

Voorbeeld: Laten we eens kijken naar een praktijkvoorbeeld van hoe ElecTech, een toonaangevende fabrikant van consumentenelektronica, met succes zijn Supplier Relationship Management (SRM)-strategie heeft vernieuwd om kwaliteitsproblemen, verstoringen van de toeleveringsketen aan te pakken en innovatie te bevorderen.

Oplossing: Laten we het bovenstaande voorbeeld gebruiken om de componenten te begrijpen die in uw SRM-strategie moeten worden opgenomen.

1. Strategische leverancierssegmentatie:

Gebruik de Kraljic Matrix om leveranciers te categoriseren op basis van hun risico en impact op uw bedrijf. Dit helpt bij het identificeren van welke relaties meer focus en strategisch management vereisen.

Wat is de Kraljic-matrix?

De Kraljic Matrix is een van de meest effectieve manieren om nauwkeurige leverancierssegmentatie te realiseren. Hoewel de Kraljic Matrix voor veel inkoopprofessionals misschien eenvoudig lijkt, wordt deze vaak onnauwkeurig toegepast en dit leidt tot mislukte managementprogramma's voor leveranciersrelaties.

Deel leveranciers in in strategische partners, maak gebruik van leveranciers, knelpuntleveranciers en niet-kritieke leveranciers. Ontwikkel op maat gemaakte strategieën voor het beheer van elke categorie, waarbij de nadruk ligt op het opbouwen van diepere relaties met strategische leveranciers en leveranciers.

Door de rol en het belang van elke leverancier te begrijpen, kan een bedrijf middelen effectiever toewijzen en ervoor zorgen dat cruciale leveranciersrelaties worden onderhouden en onderhouden.

2. Ontwikkel gezamenlijke doelstellingen en Key Performance Indicators (KPI’s):

Ontwikkel samen een Balanced Scorecard voor de prestaties van leveranciers, die financiële, operationele, klant- en innovatieperspectieven omvat. Stel duidelijke, wederzijds overeengekomen doelstellingen en KPI's vast met elke belangrijke leverancier. Deze moeten aansluiten bij de strategische doelstellingen van beide partijen en maatstaven voor kwaliteit, levering, kostenverbetering en innovatie omvatten.

3. Investeer in het opbouwen van relaties en vertrouwen:

Pas de Trust Equation toe, waarbij rekening wordt gehouden met factoren als geloofwaardigheid, betrouwbaarheid, intimiteit en zelforiëntatie, om sterkere relaties te ontwikkelen.

De vertrouwensvergelijking begrijpen | Vertrouwde adviseur

De Trust Equation is nu de hoeksteen van onze praktijk: een deconstructief, analytisch model van betrouwbaarheid.

Het opbouwen van vertrouwen en begrip leidt tot veerkrachtiger en flexibelere relaties, die marktschommelingen en uitdagingen kunnen weerstaan.

4. Maak gebruik van technologie voor betere samenwerking:

Gebruik het SCOR-model (Supply Chain Operations Reference) om verbeterpunten in inkoopprocessen te identificeren die door technologie kunnen worden ondersteund.

Wat is SCOR? Een model voor het verbeteren van supply chain management

Het Supply Chain Operations Reference (SCOR)-model helpt bedrijven het supply chain-management te evalueren en te perfectioneren op betrouwbaarheid, consistentie en efficiëntie.

RISICO BEHEER

Uitdaging: Risicobeheer bij inkoop omvat het identificeren, beoordelen en beperken van risico's die van invloed kunnen zijn op de toeleveringsketen, de financiële stabiliteit, de naleving en de algehele operationele efficiëntie van een organisatie. Deze risico's kunnen voortkomen uit verschillende bronnen, waaronder de betrouwbaarheid van leveranciers, geopolitieke factoren, veranderingen in de regelgeving, marktvolatiliteit, natuurrampen en bedreigingen voor de cyberveiligheid. De uitdaging ligt in de dynamische en onderling verbonden aard van deze risico's, die een proactieve en alomvattende aanpak vereisen om de veerkracht en continuïteit van inkoopactiviteiten te garanderen.

Oplossing: Om de risico's bij aanbestedingen effectief te beheren, is het hanteren van een gestructureerd raamwerk essentieel. U kunt een raamwerk kiezen dat het beste bij u past. Een algemeen erkende en door deskundigen aanbevolen aanpak is de ISO 31000 Kader voor risicobeheer. Het biedt een universele reeks principes en richtlijnen voor risicobeheer die kunnen worden afgestemd op de specifieke behoeften van elke organisatie, inclusief die op het gebied van inkoop. Laten we eens kijken hoe het ISO 31000-framework specifiek kan worden toegepast op inkooprisicobeheer, waarbij specifieke acties en processen worden opgenomen:

1. Het vaststellen van de context

- Doelstelling: Begrijp de interne en externe omgeving van de inkoopfunctie. Dit omvat de organisatiedoelstellingen, inkoopstrategieën en de regelgevende, markt- en technologische context waarin de inkoop plaatsvindt.

- Actie: Voer een uitgebreide stakeholderanalyse uit om de behoeften en verwachtingen van interne belanghebbenden (bijvoorbeeld inkoop- en financiële afdelingen) en externe belanghebbenden (bijvoorbeeld leveranciers, toezichthouders en klanten) te identificeren.

2. Risico-identificatie

- Doelstelling: Identificeer wat, waar, wanneer, waarom en hoe risico's kunnen ontstaan in het inkoopproces.

- Actie: Gebruik tools zoals SWOT-analyse (sterke punten, zwakke punten, kansen, bedreigingen) en PESTLE-analyse (politieke, economische, sociale, technologische, juridische en ecologische) om potentiële risico's systematisch te identificeren.

3. Risico analyse

- Doelstelling: Begrijp de aard van het risico en de kenmerken ervan. Hierbij wordt de waarschijnlijkheid en impact van de geïdentificeerde risico’s beoordeeld.

- Actie: Pas kwalitatieve methoden (bijv. deskundig oordeel, risicomatrices) en kwantitatieve methoden (bijv. statistische analyses, financiële modellen) toe om risico's te evalueren. Hierbij kan het gaan om het analyseren van historische gegevens over de prestaties van leveranciers, markttrends en incidentrapporten.

4. Risicobeoordeling

- Doelstelling: Vergelijk de resultaten van de risicoanalyse met de risicocriteria om de prioriteit van elk risico te bepalen.

- Actie: Gebruik een risicomatrix om risico's te prioriteren op basis van hun impact en waarschijnlijkheid. Dit zal helpen bij het focussen op de belangrijkste risico's die van invloed kunnen zijn op de inkoopdoelstellingen.

5. Risicobehandeling

- Doelstelling: Opties selecteren en implementeren om risico's te beperken, over te dragen, te vermijden of te accepteren.

- Actie: Ontwikkel plannen voor risicobehandeling, waaronder het diversifiëren van leveranciers, het aangaan van strategische partnerschappen, het implementeren van strengere contractvoorwaarden of het investeren in technologische oplossingen om de monitoring en naleving te verbeteren.

Door een systeem als het ISO 31000-framework te volgen, kunnen organisaties een robuust en proactief inkooprisicobeheerproces implementeren. Deze gestructureerde aanpak stelt organisaties in staat risico's te minimaliseren, inkoopresultaten te verbeteren en de algemene strategische doelstellingen van de organisatie te ondersteunen.

Het meten van de prestaties van inkoop

Om de woningverbetering echt te stimuleren, is het van cruciaal belang om de juiste statistieken bij te houden. KPI's zoals kostenbesparingen zijn een gegeven, maar richten zich ook op de prestaties van leveranciers, doorlooptijden voor inkoopprocessen en het naleven van complianceprotocollen. Door deze KPI’s af te stemmen op uw strategische doelstellingen, verandert inkoop van een backofficefunctie in een vooruitstrevende, strategische speler. Als uw organisatie bijvoorbeeld innovatie stimuleert, neem dan meetgegevens op die de bijdragen van leveranciers aan innovatie meten, zoals nieuwe productideeën of procesverbeteringen.

Hier vindt u een uitgebreide lijst met statistieken die u kunt volgen, op basis van uw doelstellingen. Klik op elke doelstelling om potentiële KPI's te verkennen.

| CPI | Berekening |

|---|---|

| Kostenbesparingen | (Basislijnkosten – Werkelijke kosten) / Basislijnkosten x 100 |

| Kosten vermijden | (Verwachte kosten – Werkelijke kosten) / Verwachte kosten x 100 |

| Totale uitgaven onder beheer | Totale uitgaven onder beheer / Totale inkoopuitgaven x 100 |

| CPI | Berekening |

|---|---|

| Tijdige levering door leverancier (OTD) | (Aantal tijdige leveringen / Totaal aantal leveringen) x 100 |

| Kwaliteitstarief van leverancier | (Aantal aanvaardbare goederen / Totaal ontvangen goederen) x 100 |

| Nalevingspercentage van leveranciers | (Aantal conforme leveranciersacties / Totaal leveranciersacties) x 100 |

| CPI | Berekening |

|---|---|

| Cyclustijd van inkooporders | Totale tijd voor alle inkooporders / aantal inkooporders |

| ROI voor inkoop | (Besparingen – kosten van inkoopactiviteiten) / kosten van inkoopactiviteiten |

| Gebruikspercentage van e-aanbestedingen | (Waarde van e-aanbestedingstransacties / Totaal inkooptransacties) x 100 |

| CPI | Berekening |

|---|---|

| Contractgebruikspercentage | (waarde van uitgaven onder contracten / totale inkoopuitgaven) x 100 |

| Percentage van uitgaven bij voorkeursleveranciers | (Uitgaven bij voorkeursleveranciers / totale inkoopuitgaven) x 100 |

| CPI | Berekening |

|---|---|

| Voorraadomloopsnelheid | Kosten van verkochte goederen / gemiddelde voorraad |

| Nauwkeurigheid voorraad | (Correcte voorraadrecords / Totale voorraadrecords) x 100 |

| Dagen met voorraad voorhanden (DOH) | (Gemiddelde voorraad / kosten van verkochte goederen) x 365 |

| CPI | Berekening |

|---|---|

| Duurzaam inkooppercentage | (duurzame inkoopuitgaven / totale inkoopuitgaven) x 100 |

| Risicobeoordelingen van leveranciers voltooid | (Aantal voltooide leveranciersrisicobeoordelingen / totaal aantal leveranciers) x 100 |

Benchmarking

Er valt veel te leren van de buitenwereld. Door te benchmarken tegen industriestandaarden en branchegenoten krijgt u inzicht in waar u staat en waar u heen moet. Het gaat erom de hiaten in uw inkooppraktijken te identificeren en inspiratie te vinden in de best practices die er zijn. Dit kan variëren van het adopteren van nieuwe technologieën tot het herstructureren van leverancierscontracten voor meer flexibiliteit en kostenefficiëntie.

APQC's Open Standards Benchmarking in Procurement benadrukt de gemiddelde prestatieniveaus op cruciale inkoopbenchmarks, zoals de totale kosten voor het uitvoeren van het inkoopproces, de gemiddelde doorlooptijd van leveranciers en het percentage elektronisch goedgekeurde inkooporders, wat een breed perspectief biedt op hoe organisaties hun inkoopprocessen kunnen meten en verbeteren. inkoopfuncties.

Belangrijke benchmarks voor inkoop

Met gegevens uit APQC's Open Standards Benchmarking in Procurement benadrukken deze artikelen het gemiddelde prestatieniveau op belangrijke inkoopbenchmarks voor organisaties. Maatregelen die zijn opgenomen zijn de totale kosten voor het uitvoeren van het inkoopproces, de gemiddelde doorlooptijd van leveranciers, het percentage elektronisch goedgekeurde inkooporders, en meer.

U kunt op internet zoeken naar meer branche- en case-specifieke benchmarks.

Inkoopautomatisering

Inkoopautomatisering verwijst naar het gebruik van digitale technologie om het inkoopproces van begin tot eind te stroomlijnen en te verbeteren. Het omvat het automatiseren van de routinetaken en workflows die gepaard gaan met de aanschaf van goederen en diensten, waardoor handmatige inspanningen worden verminderd, fouten worden geminimaliseerd en transacties worden versneld. Deze automatisering strekt zich uit over verschillende facetten van inkoop, waaronder leveranciersselectie, contractbeheer, verwerking van inkooporders en afstemming van facturen.

De adoptie van tools voor inkoopautomatisering optimaliseert niet alleen de operationele efficiëntie, maar biedt ook strategische voordelen. Het stelt bedrijven in staat realtime inzicht te krijgen in hun uitgaven, de naleving van het inkoopbeleid te verbeteren en sterkere relaties met leveranciers te bevorderen via efficiëntere en transparantere processen. Uiteindelijk gaat Procurement Automation over het inzetten van technologie om inkoop strategischer, minder tijdrovend en kosteneffectiever te maken.

Geautomatiseerd inkoopproces

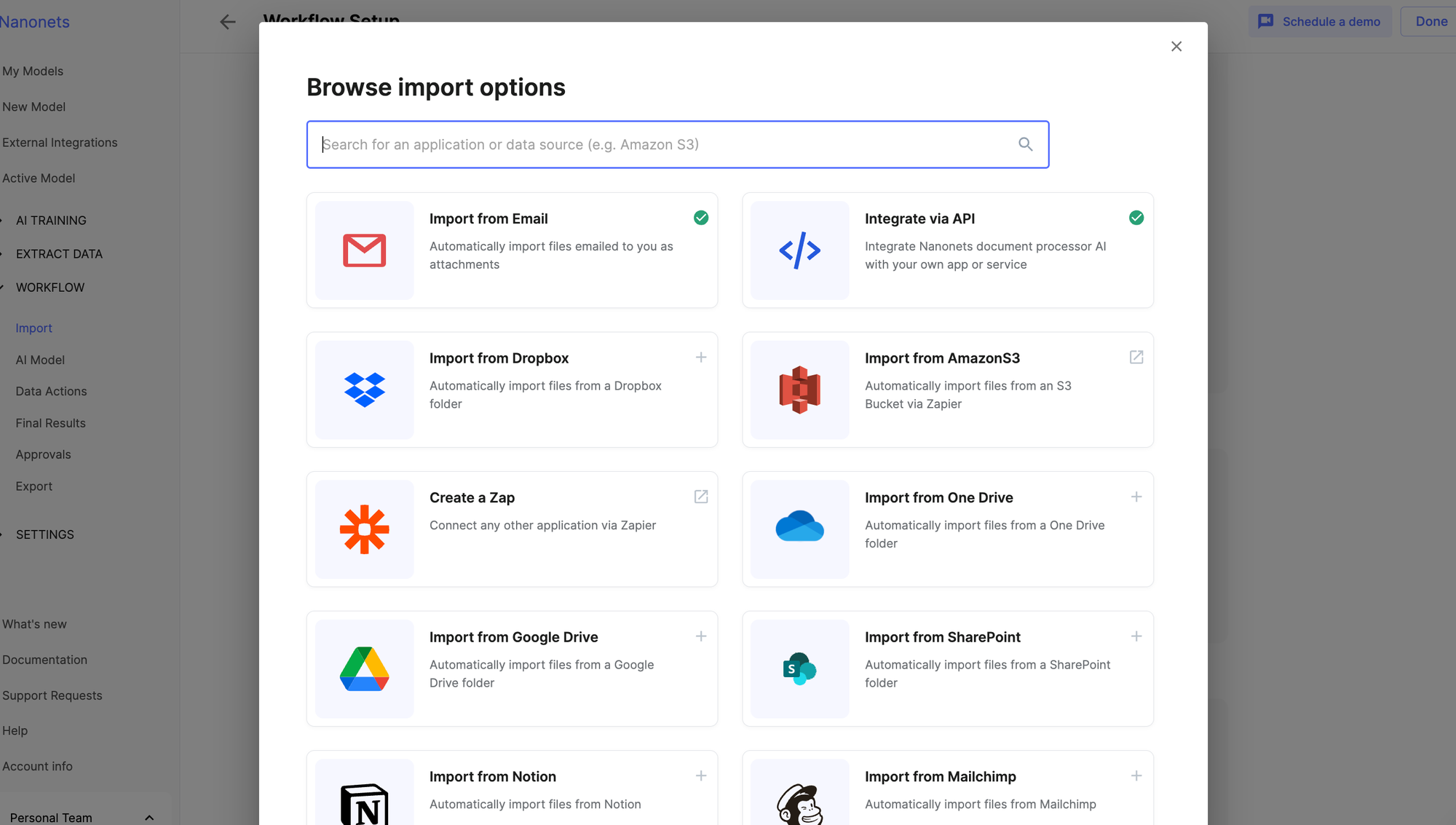

Laten we, om de transformerende impact van Procurement Automation te illustreren, het eerder geschetste inkoopproces opnieuw bekijken, nu geautomatiseerd met behulp van Nanonets Procurement Automation Software:

Identificatie nodig (geautomatiseerd): Nanonets kan worden geïntegreerd met de documentatiesoftware van uw keuze en activeert de start van de workflow wanneer er een nieuwe Beoordelingsrapport nodig wordt ingediend in uw documentatie-app.

Leveranciersevaluatie en -selectie: De inkoopafdeling voert de leveranciersevaluatie handmatig uit en selecteert de meest geschikte leverancier. Er wordt een leveranciersaccount aangemaakt in het ERP-systeem als dit nog niet bestaat.

Contractonderhandelingen (gestroomlijnd): Nanonets ondersteunt digitaal contractbeheer om het opstellen, onderhandelen en ondertekenen van contracten te vergemakkelijken. De inkoopafdeling maakt sjablonen, houdt wijzigingen bij en beheert goedkeuringen, allemaal vanuit het Nanonets Platform, waardoor het onderhandelingsproces wordt gestroomlijnd.

Inkooporderverwerking (geautomatiseerd): Digitale PO's worden door het team op Nanonets aangemaakt en rechtstreeks per post naar leveranciers verzonden.

Levering en inspectie: Het team verifieert handmatig de ontvangst van goederen aan de hand van de inkooporder en contractvoorwaarden, en genereert een Nota ontvangen goederen.

Factuurregistratie (geautomatiseerd): Facturen worden direct vastgelegd dankzij de wonderen van mobiele technologie en naadloze integraties om bonnen uit uw apps en databases te importeren.

Gegevensextractie (geautomatiseerd): Optical Character Recognition (OCR)-technologie komt tussenbeide en haalt gestructureerde gegevens sneller uit facturen naar digitale gegevens dan u kunt knipperen.

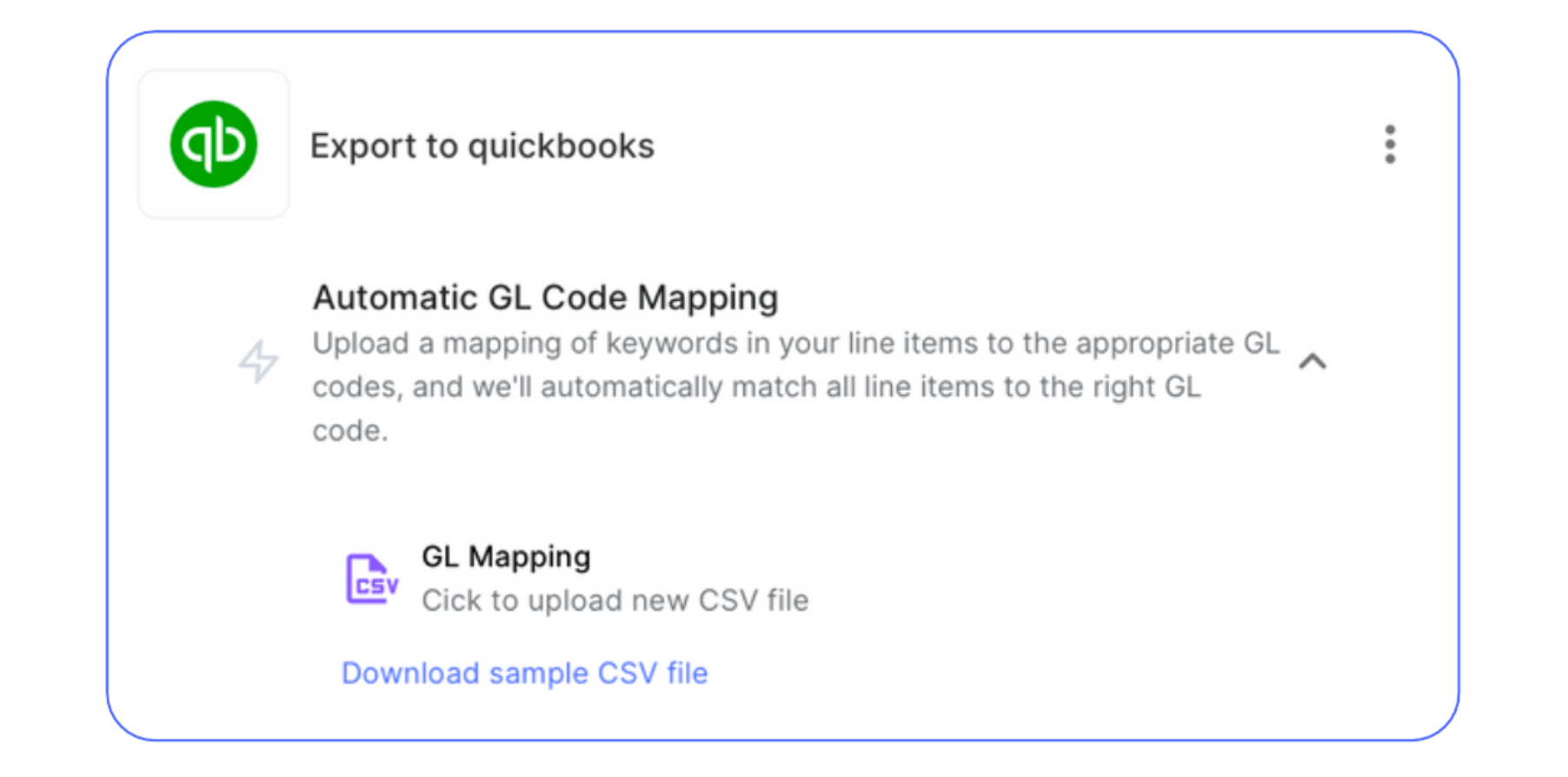

GL-codering en gegevensexport naar ERP (geautomatiseerd): Nanonets gebruikt NLP en LLM's om GL-codering te automatiseren en synchroniseert gegevens onmiddellijk met uw ERP en andere apps.

Driewegmatching (geautomatiseerd): Geautomatiseerde driewegmatching vergelijkt inkooporders, ontvangstbewijzen en facturen en signaleert verschillen.

Goedkeuringen (gestroomlijnd): Goedkeuringen met Nanonetten zijn niet langer een knelpunt. Ze worden flexibel en leven daar waar uw organisatie dat doet, of dat nu via e-mail, Slack of Teams is. Dit elimineert de noodzaak van storende telefoongesprekken en het maar al te bekende spervuur van herinneringen.

Betalingsverwerking (geautomatiseerd): U kunt wereldwijd rechtstreekse betalingen doen met behulp van Nanonets en erop vertrouwen dat het systeem de valutakosten afhandelt en plotselinge terugboekingen voorkomt.

Afstemming (geautomatiseerd): Laten we het tot slot hebben over het sluiten van de boeken. Automatische afstemming importeert uw bankafschriften en transformeert deze vaak lastige taak, waarbij banktransacties worden gekoppeld aan grootboekposten in een fractie van de tijd die het vroeger kostte. Wat ooit dagen duurde, kan nu in enkele minuten worden gedaan.

Zo transformeert inkoopautomatisering met Nanonets het traditionele inkoopproces in een zeer efficiënte, datagestuurde en strategische functie. Het verlicht niet alleen de last van handmatige taken, maar stelt financiële teams ook in staat zich te concentreren op activiteiten met een hogere waarde, zoals kostenoptimalisatie, strategische inkoop en het opbouwen van partnerschappen met leveranciers.

Conclusie

Kortom, de essentie van inkoop overstijgt de loutere handeling van het kopen van goederen en diensten. Het belichaamt een strategische functie die van cruciaal belang is voor het stimuleren van waarde, het optimaliseren van de kosten en het bevorderen van duurzame groei binnen organisaties. Zoals we in deze blog hebben onderzocht, is het inkoopproces ingewikkeld en omvat het fasen van het identificeren van de behoeften tot de evaluatie van leveranciers, contractonderhandelingen en meer, die allemaal nauwgezette aandacht en strategisch denken vereisen.

De komst van software voor inkoopautomatisering markeert een belangrijke evolutie op dit gebied en biedt de belofte van gestroomlijnde activiteiten, verbeterde efficiëntie en strategische inzichten die voorheen onbereikbaar waren. Door gebruik te maken van technologie kunnen bedrijven traditionele uitdagingen overwinnen, risico's beperken en kansen benutten om hun inkoopfuncties te verbeteren.

Bovendien zijn het strategisch beheer van leveranciersrelaties, een focus op kwaliteitsborging en de invoering van alomvattende risicobeheerpraktijken essentiële componenten die de effectiviteit van inkoop bevorderen. Deze elementen, gecombineerd met een toewijding aan voortdurende verbetering en benchmarking tegen industriestandaarden, zullen organisaties positioneren om het volledige potentieel van hun inkoopmogelijkheden te realiseren.

Om te ontdekken hoe Nanonets Procurement Automation uw inkoopproces kan transformeren en om meer te weten te komen over de functies ervan, kunt u een gesprek plannen met een Nanonets-expert. Met deze mogelijkheid kunt u uw specifieke inkoopuitdagingen bespreken en demonstreren hoe Nanonets uw inkoopworkflows kan stroomlijnen, van het identificeren van behoeften tot het verwerken en afstemmen van facturen. Of u nu de efficiëntie wilt verbeteren, een beter inzicht in uw uitgaven wilt krijgen of de relaties met leveranciers wilt verbeteren, Nanonets heeft de tools en expertise om u te helpen.

- Door SEO aangedreven content en PR-distributie. Word vandaag nog versterkt.

- PlatoData.Network Verticale generatieve AI. Versterk jezelf. Toegang hier.

- PlatoAiStream. Web3-intelligentie. Kennis versterkt. Toegang hier.

- PlatoESG. carbon, CleanTech, Energie, Milieu, Zonne, Afvalbeheer. Toegang hier.

- Plato Gezondheid. Intelligentie op het gebied van biotech en klinische proeven. Toegang hier.

- Bron: https://nanonets.com/blog/procurement/