26 januari 2024

(Nanowerk Nyheter) MIT-forskare har utvecklat en additiv tillverkningsteknik som kan skriva ut snabbt med flytande metall och producerar storskaliga delar som bordsben och stolsramar på några minuter. Deras teknik, kallad flytande metalltryckning (LMP), involverar avsättning av smält aluminium längs en fördefinierad bana i en bädd av små glaspärlor. Aluminiumet härdar snabbt till en 3D-struktur.

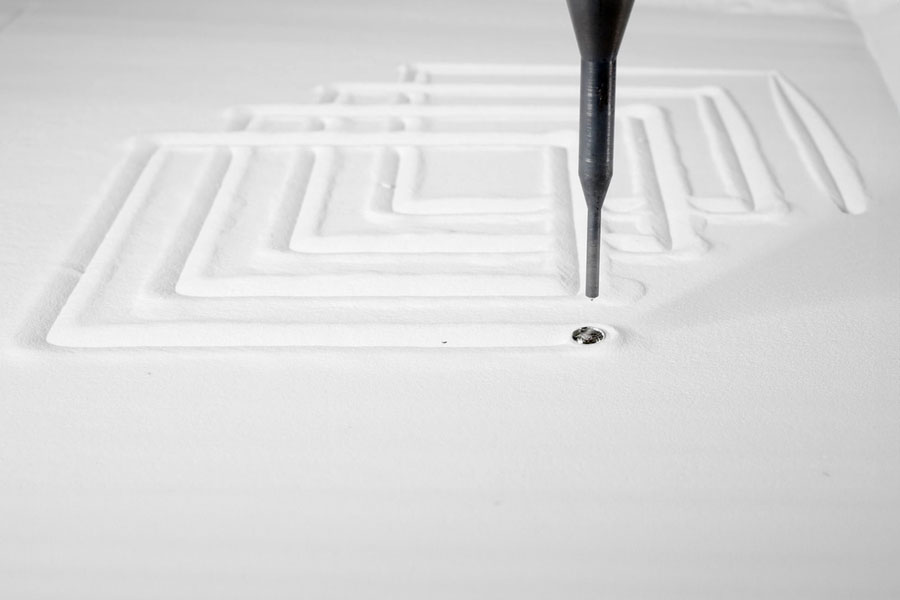

Tryckprocessen för flytande metall involverar avsättning av smält aluminium längs en fördefinierad bana i en bädd av små glaspärlor, som ses här. (Bild: MIT Self-Assembly Lab)

Tryckprocessen för flytande metall involverar avsättning av smält aluminium längs en fördefinierad bana i en bädd av små glaspärlor, som ses här. (Bild: MIT Self-Assembly Lab)

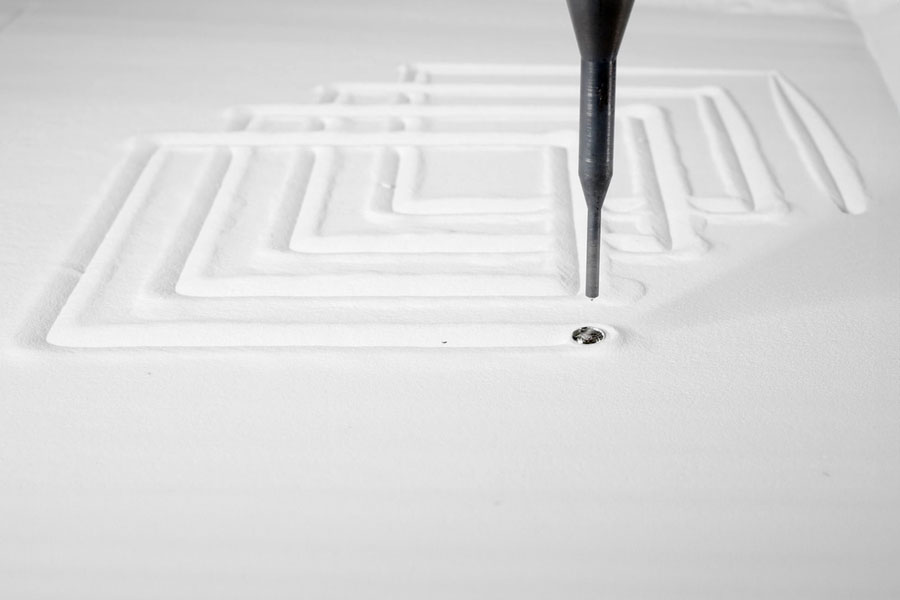

LMP-processen kan möjliggöra utskrift av komplexa geometrier, som spiralen som visas här. (Bild: MIT Self-Assembly Lab)

LMP-processen kan möjliggöra utskrift av komplexa geometrier, som spiralen som visas här. (Bild: MIT Self-Assembly Lab)

Forskarna kan justera matningshastigheten för den flytande metalltryckningen så att mer eller mindre material avsätts när munstycket rör sig, vilket ändrar formen på det tryckta föremålet. (Bild: MIT Self-Assembly Lab) De använde LMP för att snabbt producera aluminiumramar med varierande tjocklekar, som var tillräckligt hållbara för att tåla bearbetningsprocesser som fräsning och borrning. De demonstrerade en kombination av LMP och dessa efterbearbetningstekniker för att göra stolar och ett bord som består av lågupplösta, snabbt tryckta aluminiumdelar och andra komponenter, som träbitar. Framöver vill forskarna fortsätta att iterera på maskinen så att de kan möjliggöra konsekvent uppvärmning i munstycket för att förhindra att material fastnar, och även uppnå bättre kontroll över flödet av smält material. Men större munstycksdiametrar kan leda till oregelbundna utskrifter, så det finns fortfarande tekniska utmaningar att övervinna. "Om vi kunde göra den här maskinen till något som folk faktiskt skulle kunna använda för att smälta ner återvunnet aluminium och skriva ut delar, skulle det vara en förändring inom metalltillverkning. Just nu är det inte tillräckligt pålitligt för att göra det, men det är målet, säger Tibbits. "På Emeco kommer vi från en värld av mycket analog tillverkning, så att se trycket av flytande metall skapa nyanserade geometrier med potential för helt strukturella delar var verkligen övertygande", säger Jaye Buchbinder, som leder affärsutveckling för möbelföretaget Emeco och var inte involverad i detta arbete. "Trycket av flytande metall går verkligen på linjen när det gäller förmågan att producera metalldelar i skräddarsydda geometrier samtidigt som man bibehåller en snabb vändning som du normalt inte får i andra tryck- eller formningstekniker. Det finns definitivt potential för tekniken att revolutionera hur metalltryckning och metallformning för närvarande hanteras."

Forskarna kan justera matningshastigheten för den flytande metalltryckningen så att mer eller mindre material avsätts när munstycket rör sig, vilket ändrar formen på det tryckta föremålet. (Bild: MIT Self-Assembly Lab) De använde LMP för att snabbt producera aluminiumramar med varierande tjocklekar, som var tillräckligt hållbara för att tåla bearbetningsprocesser som fräsning och borrning. De demonstrerade en kombination av LMP och dessa efterbearbetningstekniker för att göra stolar och ett bord som består av lågupplösta, snabbt tryckta aluminiumdelar och andra komponenter, som träbitar. Framöver vill forskarna fortsätta att iterera på maskinen så att de kan möjliggöra konsekvent uppvärmning i munstycket för att förhindra att material fastnar, och även uppnå bättre kontroll över flödet av smält material. Men större munstycksdiametrar kan leda till oregelbundna utskrifter, så det finns fortfarande tekniska utmaningar att övervinna. "Om vi kunde göra den här maskinen till något som folk faktiskt skulle kunna använda för att smälta ner återvunnet aluminium och skriva ut delar, skulle det vara en förändring inom metalltillverkning. Just nu är det inte tillräckligt pålitligt för att göra det, men det är målet, säger Tibbits. "På Emeco kommer vi från en värld av mycket analog tillverkning, så att se trycket av flytande metall skapa nyanserade geometrier med potential för helt strukturella delar var verkligen övertygande", säger Jaye Buchbinder, som leder affärsutveckling för möbelföretaget Emeco och var inte involverad i detta arbete. "Trycket av flytande metall går verkligen på linjen när det gäller förmågan att producera metalldelar i skräddarsydda geometrier samtidigt som man bibehåller en snabb vändning som du normalt inte får i andra tryck- eller formningstekniker. Det finns definitivt potential för tekniken att revolutionera hur metalltryckning och metallformning för närvarande hanteras."

[Inbäddat innehåll]

Forskarna säger att LMP är minst 10 gånger snabbare än en jämförbar tillverkningsprocess för metalltillsatser, och proceduren för att värma och smälta metallen är effektivare än vissa andra metoder. Tekniken offrar upplösning för hastighet och skala. Även om den kan skriva ut komponenter som är större än de som vanligtvis tillverkas med långsammare tillsatstekniker, och till en lägre kostnad, kan den inte uppnå höga upplösningar. Till exempel skulle delar tillverkade med LMP vara lämpliga för vissa applikationer inom arkitektur, konstruktion och industriell design, där komponenter i större strukturer ofta inte kräver extremt fina detaljer. Det skulle också kunna användas effektivt för snabb prototypframställning med återvunnen eller skrotmetall. I en nyligen genomförd studie demonstrerade forskarna proceduren genom att trycka aluminiumramar och delar till bord och stolar som var starka nog att tåla eftertrycksbearbetning. De visade hur komponenter tillverkade med LMP kunde kombineras med högupplösta processer och ytterligare material för att skapa funktionella möbler. "Det här är en helt annan riktning i hur vi tänker kring metalltillverkning som har några enorma fördelar. Det har också nackdelar. Men det mesta av vår byggda värld - sakerna runt omkring oss som bord, stolar och byggnader - behöver inte extremt hög upplösning. Hastighet och skala, och även repeterbarhet och energiförbrukning, är alla viktiga mått”, säger Skylar Tibbits, docent vid Institutionen för arkitektur och meddirektör för Self-Assembly Lab, som är seniorförfattare till en artikel som introducerar LMP ("Flytande metalltryck"; PDF). Tibbits får sällskap på tidningen av huvudförfattaren Zain Karsan SM '23, som nu är doktorand vid ETH Zürich; samt Kimball Kaiser SM '22 och Jared Laucks, en forskare och meddirektör för laboratoriet. Forskningen presenterades på Association for Computer Aided Design in Architecture Conference och publicerades nyligen i föreningens publikationer. Tryckprocessen för flytande metall involverar avsättning av smält aluminium längs en fördefinierad bana i en bädd av små glaspärlor, som ses här. (Bild: MIT Self-Assembly Lab)

Tryckprocessen för flytande metall involverar avsättning av smält aluminium längs en fördefinierad bana i en bädd av små glaspärlor, som ses här. (Bild: MIT Self-Assembly Lab)

Betydande snabbhet

En metod för utskrift med metaller som är vanlig inom konstruktion och arkitektur, kallad wire arc additive manufacturing (WAAM), kan producera stora, lågupplösta strukturer, men dessa kan vara känsliga för sprickbildning och skevhet eftersom vissa delar måste smältas om under tryckprocessen. LMP, å andra sidan, håller materialet smält under hela processen och undviker några av de strukturella problem som orsakas av omsmältning. Utifrån gruppens tidigare arbete med snabb flytande utskrift med gummi, byggde forskarna en maskin som smälter aluminium, håller den smälta metallen och avsätter den genom ett munstycke med höga hastigheter. Storskaliga delar kan skrivas ut på bara några sekunder, och sedan svalnar det smälta aluminiumet på flera minuter. ”Vår processhastighet är riktigt hög, men den är också väldigt svår att kontrollera. Det är ungefär som att öppna en kran. Du har en stor volym material att smälta, vilket tar lite tid, men när du väl får det att smälta är det precis som att öppna en kran. Det gör det möjligt för oss att skriva ut dessa geometrier väldigt snabbt”, förklarar Karsan. Teamet valde aluminium eftersom det är vanligt förekommande i byggandet och kan återvinnas billigt och effektivt. Aluminiumbitar av brödstorlek deponeras i en elektrisk ugn, "vilket i grunden är som en uppskalad brödrost", tillägger Karsan. Metallspolar inuti ugnen värmer metallen till 700 grader Celsius, något över aluminiums 660-graders smältpunkt. Aluminiumet hålls vid en hög temperatur i en grafitdegel, och sedan matas smält material genom ett keramiskt munstycke in i en tryckbädd längs en förinställd bana. De fann att ju större mängd aluminium de kunde smälta, desto snabbare kan skrivaren gå. "Smält aluminium kommer att förstöra nästan allt i dess väg. Vi började med rostfria munstycken och gick sedan över till titan innan vi slutade med keramik. Men även keramiska munstycken kan täppas till eftersom uppvärmningen inte alltid är helt jämn i munstycksspetsen, säger Karsan. Genom att injicera det smälta materialet direkt i en granulär substans, behöver forskarna inte trycka stöd för att hålla aluminiumstrukturen när den tar form. LMP-processen kan möjliggöra utskrift av komplexa geometrier, som spiralen som visas här. (Bild: MIT Self-Assembly Lab)

LMP-processen kan möjliggöra utskrift av komplexa geometrier, som spiralen som visas här. (Bild: MIT Self-Assembly Lab)

Att fullända processen

De experimenterade med ett antal material för att fylla tryckbädden, inklusive grafitpulver och salt, innan de valde 100 mikron glaspärlor. De små glaspärlorna, som tål den extremt höga temperaturen hos smält aluminium, fungerar som en neutral suspension så att metallen kan svalna snabbt. ”Glaspärlorna är så fina att de känns som siden i handen. Pulvret är så litet att det egentligen inte förändrar ytegenskaperna hos det tryckta föremålet, säger Tibbits. Mängden smält material som hålls i degeln, tryckbäddens djup och munstyckets storlek och form har den största inverkan på det slutliga föremålets geometri. Till exempel skrivs delar av föremålet med större diametrar ut först, eftersom mängden aluminium som munstycket matar ut avtar när degeln töms. Ändring av munstyckets djup ändrar tjockleken på metallstrukturen. För att underlätta LMP-processen utvecklade forskarna en numerisk modell för att uppskatta mängden material som kommer att deponeras i utskriftsbädden vid en given tidpunkt. Eftersom munstycket trycker in i glaspärlpulvret kan forskarna inte se det smälta aluminiumet när det avsätts, så de behövde ett sätt att simulera vad som skulle hända vid vissa punkter i tryckprocessen, förklarar Tibbits. Forskarna kan justera matningshastigheten för den flytande metalltryckningen så att mer eller mindre material avsätts när munstycket rör sig, vilket ändrar formen på det tryckta föremålet. (Bild: MIT Self-Assembly Lab) De använde LMP för att snabbt producera aluminiumramar med varierande tjocklekar, som var tillräckligt hållbara för att tåla bearbetningsprocesser som fräsning och borrning. De demonstrerade en kombination av LMP och dessa efterbearbetningstekniker för att göra stolar och ett bord som består av lågupplösta, snabbt tryckta aluminiumdelar och andra komponenter, som träbitar. Framöver vill forskarna fortsätta att iterera på maskinen så att de kan möjliggöra konsekvent uppvärmning i munstycket för att förhindra att material fastnar, och även uppnå bättre kontroll över flödet av smält material. Men större munstycksdiametrar kan leda till oregelbundna utskrifter, så det finns fortfarande tekniska utmaningar att övervinna. "Om vi kunde göra den här maskinen till något som folk faktiskt skulle kunna använda för att smälta ner återvunnet aluminium och skriva ut delar, skulle det vara en förändring inom metalltillverkning. Just nu är det inte tillräckligt pålitligt för att göra det, men det är målet, säger Tibbits. "På Emeco kommer vi från en värld av mycket analog tillverkning, så att se trycket av flytande metall skapa nyanserade geometrier med potential för helt strukturella delar var verkligen övertygande", säger Jaye Buchbinder, som leder affärsutveckling för möbelföretaget Emeco och var inte involverad i detta arbete. "Trycket av flytande metall går verkligen på linjen när det gäller förmågan att producera metalldelar i skräddarsydda geometrier samtidigt som man bibehåller en snabb vändning som du normalt inte får i andra tryck- eller formningstekniker. Det finns definitivt potential för tekniken att revolutionera hur metalltryckning och metallformning för närvarande hanteras."

Forskarna kan justera matningshastigheten för den flytande metalltryckningen så att mer eller mindre material avsätts när munstycket rör sig, vilket ändrar formen på det tryckta föremålet. (Bild: MIT Self-Assembly Lab) De använde LMP för att snabbt producera aluminiumramar med varierande tjocklekar, som var tillräckligt hållbara för att tåla bearbetningsprocesser som fräsning och borrning. De demonstrerade en kombination av LMP och dessa efterbearbetningstekniker för att göra stolar och ett bord som består av lågupplösta, snabbt tryckta aluminiumdelar och andra komponenter, som träbitar. Framöver vill forskarna fortsätta att iterera på maskinen så att de kan möjliggöra konsekvent uppvärmning i munstycket för att förhindra att material fastnar, och även uppnå bättre kontroll över flödet av smält material. Men större munstycksdiametrar kan leda till oregelbundna utskrifter, så det finns fortfarande tekniska utmaningar att övervinna. "Om vi kunde göra den här maskinen till något som folk faktiskt skulle kunna använda för att smälta ner återvunnet aluminium och skriva ut delar, skulle det vara en förändring inom metalltillverkning. Just nu är det inte tillräckligt pålitligt för att göra det, men det är målet, säger Tibbits. "På Emeco kommer vi från en värld av mycket analog tillverkning, så att se trycket av flytande metall skapa nyanserade geometrier med potential för helt strukturella delar var verkligen övertygande", säger Jaye Buchbinder, som leder affärsutveckling för möbelföretaget Emeco och var inte involverad i detta arbete. "Trycket av flytande metall går verkligen på linjen när det gäller förmågan att producera metalldelar i skräddarsydda geometrier samtidigt som man bibehåller en snabb vändning som du normalt inte får i andra tryck- eller formningstekniker. Det finns definitivt potential för tekniken att revolutionera hur metalltryckning och metallformning för närvarande hanteras."

- SEO-drivet innehåll och PR-distribution. Bli förstärkt idag.

- PlatoData.Network Vertical Generative Ai. Styrka dig själv. Tillgång här.

- PlatoAiStream. Web3 Intelligence. Kunskap förstärkt. Tillgång här.

- Platoesg. Kol, CleanTech, Energi, Miljö, Sol, Avfallshantering. Tillgång här.

- PlatoHealth. Biotech och kliniska prövningar Intelligence. Tillgång här.

- Källa: https://www.nanowerk.com/news2/gadget/newsid=64521.php