26 年 2024 月 XNUMX 日

(Nanowerkニュース) MIT の研究者は、液体金属を使って高速に印刷できる積層造形技術を開発し、テーブルの脚や椅子のフレームなどの大型部品を数分で製造しました。液体金属印刷 (LMP) と呼ばれる彼らの技術では、溶融アルミニウムを所定の経路に沿って小さなガラスビーズの層に堆積させます。アルミニウムはすぐに硬化して 3D 構造になります。

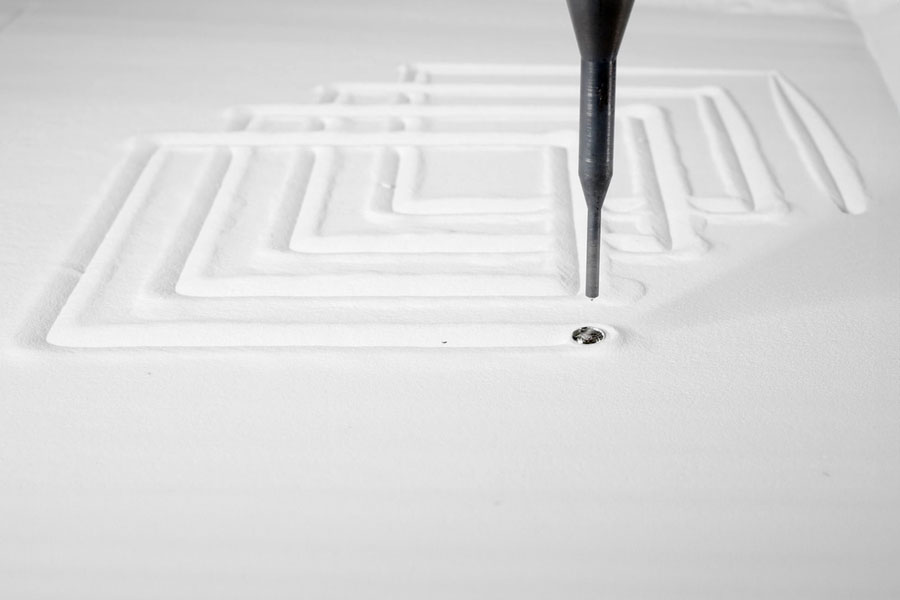

液体金属印刷プロセスでは、ここで見られるように、溶融アルミニウムを所定の経路に沿って小さなガラスビーズの層に堆積させることが含まれます。 (画像: MIT 自己組織化ラボ)

液体金属印刷プロセスでは、ここで見られるように、溶融アルミニウムを所定の経路に沿って小さなガラスビーズの層に堆積させることが含まれます。 (画像: MIT 自己組織化ラボ)

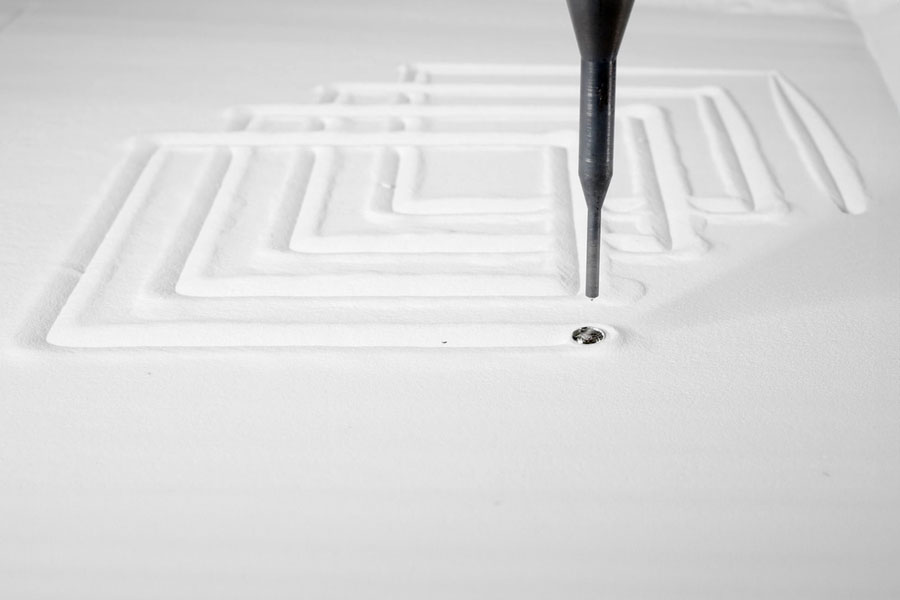

LMP プロセスを使用すると、ここで見られるスパイラルのような複雑な形状の印刷が可能になります。 (画像: MIT 自己組織化ラボ)

LMP プロセスを使用すると、ここで見られるスパイラルのような複雑な形状の印刷が可能になります。 (画像: MIT 自己組織化ラボ)

研究者らは、液体金属印刷プロセスの送り速度を調整して、ノズルの移動に応じて多かれ少なかれ材料を堆積させ、印刷対象の形状を変化させることができます。 (画像: MIT Self-Assembly Lab) 彼らは、LMP を使用して、フライス加工やボーリングなどの機械加工プロセスに十分耐えられる耐久性のある、さまざまな厚さのアルミニウム フレームを迅速に製造しました。彼らは、LMP とこれらの後処理技術を組み合わせて、低解像度の急速印刷されたアルミニウム部品と木片などの他のコンポーネントで構成される椅子とテーブルを作成することを実証しました。今後も研究者らは、ノズル内での一貫した加熱を可能にして材料の固着を防ぎ、溶融材料の流れをより適切に制御できるように、機械での反復作業を続けたいと考えています。しかし、ノズル径が大きくなると印刷ムラが生じる可能性があるため、克服すべき技術的な課題がまだあります。 「この機械を実際に人々がリサイクルアルミニウムを溶かして部品を印刷するために使用できるものにできれば、金属製造における変革をもたらすでしょう。現時点では、それを実行できるほど信頼性は高くありませんが、それが目標です」とティビッツ氏は言います。 「Emeco では、非常にアナログな製造の世界から来ています。そのため、完全な構造部品の可能性を備えた微妙な形状を液体金属印刷で作成するのを見るのは、本当に説得力がありました」と、家具会社 Emeco でビジネス開発を率いるジェイ・ブッフビンダー氏は語ります。この作品には関わっていません。 「液体金属印刷は、他の印刷技術や成形技術では通常得られない迅速な納期を維持しながら、カスタム形状の金属部品を製造できるという点で、まさに最先端を行っています。この技術には、金属印刷と金属成形の現在の取り扱い方法に革命をもたらす可能性があるのは間違いありません。」

研究者らは、液体金属印刷プロセスの送り速度を調整して、ノズルの移動に応じて多かれ少なかれ材料を堆積させ、印刷対象の形状を変化させることができます。 (画像: MIT Self-Assembly Lab) 彼らは、LMP を使用して、フライス加工やボーリングなどの機械加工プロセスに十分耐えられる耐久性のある、さまざまな厚さのアルミニウム フレームを迅速に製造しました。彼らは、LMP とこれらの後処理技術を組み合わせて、低解像度の急速印刷されたアルミニウム部品と木片などの他のコンポーネントで構成される椅子とテーブルを作成することを実証しました。今後も研究者らは、ノズル内での一貫した加熱を可能にして材料の固着を防ぎ、溶融材料の流れをより適切に制御できるように、機械での反復作業を続けたいと考えています。しかし、ノズル径が大きくなると印刷ムラが生じる可能性があるため、克服すべき技術的な課題がまだあります。 「この機械を実際に人々がリサイクルアルミニウムを溶かして部品を印刷するために使用できるものにできれば、金属製造における変革をもたらすでしょう。現時点では、それを実行できるほど信頼性は高くありませんが、それが目標です」とティビッツ氏は言います。 「Emeco では、非常にアナログな製造の世界から来ています。そのため、完全な構造部品の可能性を備えた微妙な形状を液体金属印刷で作成するのを見るのは、本当に説得力がありました」と、家具会社 Emeco でビジネス開発を率いるジェイ・ブッフビンダー氏は語ります。この作品には関わっていません。 「液体金属印刷は、他の印刷技術や成形技術では通常得られない迅速な納期を維持しながら、カスタム形状の金属部品を製造できるという点で、まさに最先端を行っています。この技術には、金属印刷と金属成形の現在の取り扱い方法に革命をもたらす可能性があるのは間違いありません。」

[埋め込まれたコンテンツ]

研究者らは、LMP は同等の金属積層造形プロセスより少なくとも 10 倍高速であり、金属を加熱して溶かす手順は他のいくつかの方法よりも効率的であると述べています。この技術では、速度とスケールのために解像度が犠牲になります。低速な付加技術で通常作成されるコンポーネントよりも大きなコンポーネントを低コストで印刷できますが、高解像度を達成することはできません。たとえば、LMP で作成された部品は、大規模な構造物のコンポーネントが非常に細かい詳細を必要としないことが多い、建築、建設、工業デザインの一部の用途に適しています。また、リサイクル金属またはスクラップ金属を使用したラピッドプロトタイピングにも効果的に利用できます。最近の研究では、研究者らは、印刷後の機械加工に耐えるのに十分な強度を持つテーブルと椅子のアルミニウムフレームと部品を印刷することにより、その手順を実証しました。彼らは、LMP で作成されたコンポーネントを高解像度プロセスや追加の素材と組み合わせて、機能的な家具を作成する方法を示しました。 「これは金属製造に対する私たちの考え方とは全く異なる方向性であり、大きな利点がいくつかあります。欠点もあります。しかし、テーブル、椅子、建物など、私たちが作り上げた世界のほとんどは、それほど高い解像度を必要としません。速度とスケール、そして再現性とエネルギー消費量はすべて重要な指標です」と、LMP を紹介する論文の上級著者であり、建築学科の准教授で自己組織化ラボの共同ディレクターであるスカイラー ティビッツ氏は述べています (「液体金属印刷」; PDF)。 Tibbits には、筆頭著者で現在チューリッヒ工科大学の博士課程の学生である Zain Karsan SM '23 がこの論文に加わっています。キンボール カイザー SM '22 と研究科学者で研究室共同所長のジャレッド ラウクスも同様です。この研究は、建築コンピュータ支援設計協会会議で発表され、最近同協会の議事録に掲載されました。 液体金属印刷プロセスでは、ここで見られるように、溶融アルミニウムを所定の経路に沿って小さなガラスビーズの層に堆積させることが含まれます。 (画像: MIT 自己組織化ラボ)

液体金属印刷プロセスでは、ここで見られるように、溶融アルミニウムを所定の経路に沿って小さなガラスビーズの層に堆積させることが含まれます。 (画像: MIT 自己組織化ラボ)

大幅な高速化

ワイヤアーク積層造形(WAAM)と呼ばれる、建設や建築で一般的な金属を印刷する方法の 700 つは、大型の低解像度の構造を製造できますが、一部の部分を再溶解する必要があるため、亀裂や反りが発生しやすい可能性があります。印刷プロセス。一方、LMP はプロセス全体を通じて材料を溶融状態に保ち、再溶融によって引き起こされる構造上の問題の一部を回避します。研究者らは、ゴムを使った高速液体印刷に関するグループの以前の研究を参考にして、アルミニウムを溶かし、溶けた金属を保持し、それをノズルを通して高速で堆積させる機械を構築した。大型部品はわずか数秒で印刷でき、溶けたアルミニウムは数分で冷えます。 「当社の処理速度は非常に高いですが、制御するのも非常に困難です。それは多かれ少なかれ蛇口を開けるのと似ています。大量の材料を溶かすので時間がかかりますが、溶けてしまえば蛇口を開けるのと同じです。これにより、これらのジオメトリを非常に迅速に印刷できるようになります」と Karsan 氏は説明します。チームがアルミニウムを選択したのは、アルミニウムが建設で一般的に使用されており、安価かつ効率的にリサイクルできるためです。パンの塊ほどの大きさのアルミニウム片が電気炉に入れられ、「基本的にはトースターを拡大したようなものです」とカルサン氏は付け加えた。炉内の金属コイルは、アルミニウムの融点である 660 度をわずかに上回る摂氏 XNUMX 度まで金属を加熱します。アルミニウムはグラファイトるつぼ内で高温に保持され、その後、溶融した材料が重力によりセラミック ノズルを通って、あらかじめ設定された経路に沿ってプリント ベッドに供給されます。彼らは、溶解できるアルミニウムの量が多ければ多いほど、プリンターの速度が向上することを発見しました。 「溶けたアルミニウムは、その経路にあるほぼすべてのものを破壊します。私たちはステンレス鋼のノズルから始めて、次にチタンに移行し、最終的にセラミックに落ち着きました。しかし、加熱がノズル先端で必ずしも完全に均一であるとは限らないため、セラミックノズルでも詰まる可能性があります」とカルサン氏は言います。溶融した材料を粒状物質に直接注入することにより、研究者らはアルミニウム構造が形成される際にそれを保持するためにサポートを印刷する必要がありません。 LMP プロセスを使用すると、ここで見られるスパイラルのような複雑な形状の印刷が可能になります。 (画像: MIT 自己組織化ラボ)

LMP プロセスを使用すると、ここで見られるスパイラルのような複雑な形状の印刷が可能になります。 (画像: MIT 自己組織化ラボ)

プロセスを完璧にする

彼らは、100 ミクロンのガラス ビーズを選択する前に、グラファイト粉末や塩など、プリント ベッドを満たすさまざまな材料を実験しました。極小のガラスビーズは溶融アルミニウムの極めて高い温度に耐えることができ、中性の懸濁液として機能するため、金属は急速に冷却されます。 「ガラスビーズはとても細かいので、手になじむとシルクのような感触です。粉末は非常に小さいので、印刷されたオブジェクトの表面特性はあまり変わりません」とティビッツ氏は言います。るつぼ内に保持される溶融材料の量、プリントベッドの深さ、ノズルのサイズと形状は、最終オブジェクトの形状に最も大きな影響を与えます。たとえば、るつぼが空になるにつれてノズルから吐出されるアルミニウムの量が減少するため、オブジェクトの直径が大きい部分が最初に印刷されます。ノズルの深さを変更すると、金属構造の厚さが変わります。 LMP プロセスを支援するために、研究者らは、特定の時間にプリント ベッドに堆積される材料の量を推定する数値モデルを開発しました。ノズルがガラスビーズの粉末を押し込むため、研究者らは溶融アルミニウムが堆積する様子を観察することができないため、印刷プロセスの特定の時点で何が起こっているのかをシミュレーションする方法が必要だったとティビッツ氏は説明する。 研究者らは、液体金属印刷プロセスの送り速度を調整して、ノズルの移動に応じて多かれ少なかれ材料を堆積させ、印刷対象の形状を変化させることができます。 (画像: MIT Self-Assembly Lab) 彼らは、LMP を使用して、フライス加工やボーリングなどの機械加工プロセスに十分耐えられる耐久性のある、さまざまな厚さのアルミニウム フレームを迅速に製造しました。彼らは、LMP とこれらの後処理技術を組み合わせて、低解像度の急速印刷されたアルミニウム部品と木片などの他のコンポーネントで構成される椅子とテーブルを作成することを実証しました。今後も研究者らは、ノズル内での一貫した加熱を可能にして材料の固着を防ぎ、溶融材料の流れをより適切に制御できるように、機械での反復作業を続けたいと考えています。しかし、ノズル径が大きくなると印刷ムラが生じる可能性があるため、克服すべき技術的な課題がまだあります。 「この機械を実際に人々がリサイクルアルミニウムを溶かして部品を印刷するために使用できるものにできれば、金属製造における変革をもたらすでしょう。現時点では、それを実行できるほど信頼性は高くありませんが、それが目標です」とティビッツ氏は言います。 「Emeco では、非常にアナログな製造の世界から来ています。そのため、完全な構造部品の可能性を備えた微妙な形状を液体金属印刷で作成するのを見るのは、本当に説得力がありました」と、家具会社 Emeco でビジネス開発を率いるジェイ・ブッフビンダー氏は語ります。この作品には関わっていません。 「液体金属印刷は、他の印刷技術や成形技術では通常得られない迅速な納期を維持しながら、カスタム形状の金属部品を製造できるという点で、まさに最先端を行っています。この技術には、金属印刷と金属成形の現在の取り扱い方法に革命をもたらす可能性があるのは間違いありません。」

研究者らは、液体金属印刷プロセスの送り速度を調整して、ノズルの移動に応じて多かれ少なかれ材料を堆積させ、印刷対象の形状を変化させることができます。 (画像: MIT Self-Assembly Lab) 彼らは、LMP を使用して、フライス加工やボーリングなどの機械加工プロセスに十分耐えられる耐久性のある、さまざまな厚さのアルミニウム フレームを迅速に製造しました。彼らは、LMP とこれらの後処理技術を組み合わせて、低解像度の急速印刷されたアルミニウム部品と木片などの他のコンポーネントで構成される椅子とテーブルを作成することを実証しました。今後も研究者らは、ノズル内での一貫した加熱を可能にして材料の固着を防ぎ、溶融材料の流れをより適切に制御できるように、機械での反復作業を続けたいと考えています。しかし、ノズル径が大きくなると印刷ムラが生じる可能性があるため、克服すべき技術的な課題がまだあります。 「この機械を実際に人々がリサイクルアルミニウムを溶かして部品を印刷するために使用できるものにできれば、金属製造における変革をもたらすでしょう。現時点では、それを実行できるほど信頼性は高くありませんが、それが目標です」とティビッツ氏は言います。 「Emeco では、非常にアナログな製造の世界から来ています。そのため、完全な構造部品の可能性を備えた微妙な形状を液体金属印刷で作成するのを見るのは、本当に説得力がありました」と、家具会社 Emeco でビジネス開発を率いるジェイ・ブッフビンダー氏は語ります。この作品には関わっていません。 「液体金属印刷は、他の印刷技術や成形技術では通常得られない迅速な納期を維持しながら、カスタム形状の金属部品を製造できるという点で、まさに最先端を行っています。この技術には、金属印刷と金属成形の現在の取り扱い方法に革命をもたらす可能性があるのは間違いありません。」

- SEO を活用したコンテンツと PR 配信。 今日増幅されます。

- PlatoData.Network 垂直生成 Ai。 自分自身に力を与えましょう。 こちらからアクセスしてください。

- プラトアイストリーム。 Web3 インテリジェンス。 知識増幅。 こちらからアクセスしてください。

- プラトンESG。 カーボン、 クリーンテック、 エネルギー、 環境、 太陽、 廃棄物管理。 こちらからアクセスしてください。

- プラトンヘルス。 バイオテクノロジーと臨床試験のインテリジェンス。 こちらからアクセスしてください。

- 情報源: https://www.nanowerk.com/news2/gadget/newsid=64521.php