さまざまな要件

製造業では、顧客や消費者の狭いニーズに対応する製品拡張に対する実際のまたは想像上のニーズが一部の理由として、生産ランレングスが短くなってきています。受注生産 (MTO) および受注組立 (ATO) の記述子の下には、大量の見込生産 (MTS) が減り、多品種少量生産 (HMLV) が増えます。これは、受託製造、委託生産、サプライヤー、3PL の計画に影響を与える可能性があります。

企業がより多くの品目、または特定の生産物に対して在庫管理単位 (SKU) を提供する状況では、運営リソースをめぐる競争がさらに激しくなり、したがってリソース使用率が変動します。最も効果的な運用を達成するには、施設、機械、人材、投入物資の能力に重点を置く必要があります。

必要なのは、意思決定の対象範囲、経営陣の利用可能な時間、分析および検討するデータと情報の量の間で、計画とスケジューリングを区別することです。計画は戦術的であり、主に人々と協力する意欲に関係します。これは、将来についての共通の理解を可能にし、結果を特定して合意するためです。ただし、スケジューリングは、生産的な成果に影響を与える可能性のあるあらゆるリソース (つまり、機械とその備品、人員と消耗品) に関係するため、詳細な使用スケジュールが必要です。

ワンプラン

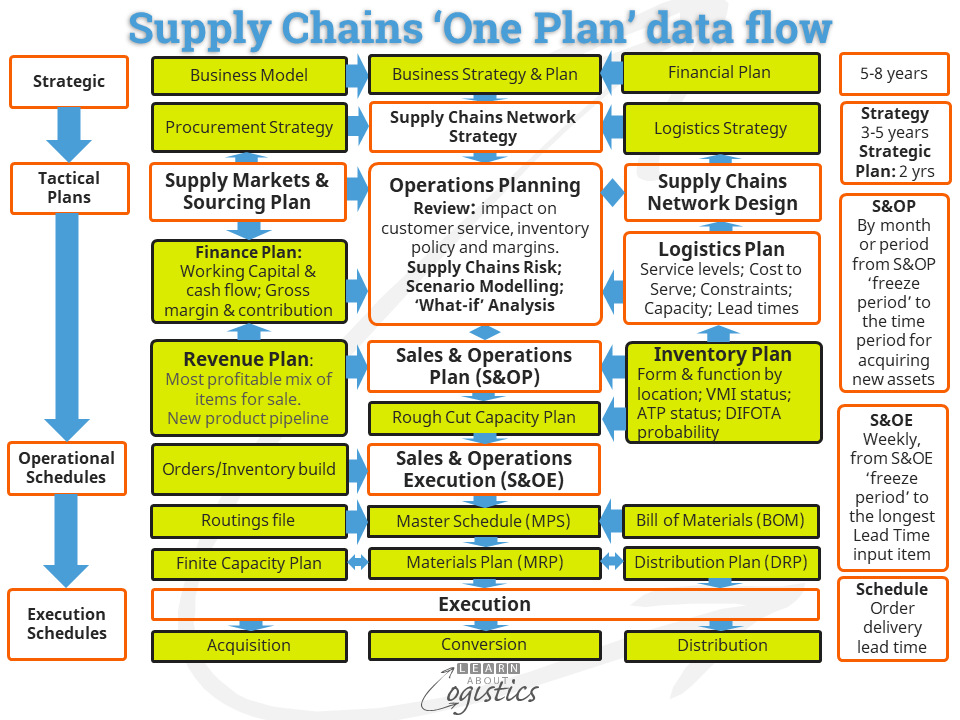

時間とデータのニーズは異なりますが、計画とスケジューリングのプロセスは、図に示す「1 つの計画」アプローチに含まれる必要があります。

基本データは同じままですが、粒度のレベルはプロセス フローの各段階で変化します。

- 販売および業務計画 (S&OP) のプロセス期間は、4 か月目 (またはそれぞれ XNUMX 週間の第 XNUMX 期) に始まります。月/期間 XNUMX および XNUMX (「凍結」期間) は、販売および業務実行 (S&OE) プロセス内ですでにスケジュールされています。したがって、S&OP は、次のセクションで説明されているように、統合された詳細レベルで実施されます。 以前のブログ投稿。ここで、使用される容量の尺度は、 「実証された」 容量;これは、故障や中断などの計画外のイベントを考慮した、機械または生産ラインの現在のパフォーマンスです。また、生産間の切り替え時間も含めてください。たとえば、プラスチックの生産ラインでは、黒から白への切り替え時間は、白から黒よりもはるかに長くなります (ウォッシュアウトのため)。食品では、ミルクからダークへのチョコレートの変化は、ダークからミルクへの変化よりも短いです。

- Sales & Operations Execution (S&OE) 内では、運用スケジュールの範囲は、現在のスケジュールの「凍結」期間 (今後 2 週間になる可能性があります) から、購入した材料と中間品目の最長リード タイムまでです。運用スケジュールを効果的にするには、タスク、必要なリソース (機械と人)、タスクを完了するまでの時間などの詳細な入力が必要です。また、このレベルでは、産業用モノのインターネット (IIoT) を通じて、SCADA (監視制御およびデータ収集) システムを介してオンライン データ収集のための機器を接続する可能性があります。機器のパフォーマンスをプロファイリングして分析し、定期メンテナンスを運用スケジュールに組み込むことができます。オペレーションの「デジタル ツイン」シミュレーションへの入力としても使用できます。

- 実行スケジュールの場合、期間は現在の顧客注文のリードタイムです。生産の中断や遅延を考慮しながらも、運用スケジュールを遵守するために、実行スケジュールでは、リソースの可用性に合わせて、一部のオーダーを早く開始し、その他のオーダーを遅く開始することができます。

- 運用スケジュールと実行スケジュールは、Available to Promise (ATP) システムにリンクする必要があるため、オンライン注文およびカスタマー サービス担当者が使用できる SKU の現在の可用性に関する「唯一の信頼できる情報源」が存在します。

計画とスケジューリングの間のリンク

計画とスケジュールの間のリンクは部品表です。これは、各製品または在庫管理単位 (SKU) ごとに構築され、使用される材料と中間財を (数量ベースで) 定義します。 工順とセットアップおよび稼働時間は、工順ファイルのデータに基づいて定義されます。 BoM のフィールドは、S&OP プロセスで使用される SKU の「ファミリー」 (またはサプライ チェーン) を識別します。また、SKU 測定値 (重量、体積、梱包など) を S&OP で使用される標準測定単位 (トン、リットル、標準荷送人など) に変換する機能も備えています。

この機能により、S&OP からの計画 (ERP システム内のラフ カット キャパシティ プラン (RCCP) である可能性があります) を、該当する将来の期間の予測として S&OE マスター スケジュールに入力できるようになります。これを行うために、計画期間にわたる S&OP は、過去の売上パーセンテージに基づいて個々の SKU に分類されます。

BoM では供給される各材料および中間財の「数量ごと」が必要となるため、S&OP は調達カテゴリ管理プロセスに入力する材料要件を計画できます。 S&OE プロセスでは、資材要件計画により、契約された投入物を取得するためのスケジュールが提供されます。

スケジューリング能力

この課題は、キャパシティーをスケジュールするときに発生します。従来のアプローチ (およびソフトウェア構築) は、RCCP に使用される無限の容量の概念に基づいています。操作をスケジュールするとき、ソフトウェアはキャパシティが無限であると想定し、キャパシティを超過した場合にのみ通知し、必要な調整は人に依存します。これにより、比較的簡単な実装と使用が可能になります。これは、S&OP で使用される期間が長いため、RCCP では許容されます。

ただし、操作のスケジューリングには、容量の制限を認識した有限のスケジューリングが必要です。これを行うには、(少なくとも) 以下の更新と入力が必要です。 操作シーケンス ルール (使用するカラー シーケンスや次の操作にバッチ サイズを転送するなど)。代替ルーティング。マシンのスループット。マシンのセットアップ時間。顧客優先ルール。

有限能力のスケジューリング ルーチンからの出力は、施設全体の各ワーク センターでの一連のアクティビティとタスクになります。今期の操業スケジュールは引き続き堅調です。ただし、実行スケジュール (操作スケジュールのコピーとして開始されます) は、現在の状況に合わせて調整でき、一部の作業は早く開始され、一部の作業は遅く開始されますが、スケジュールの出力が目標です。

受注生産または組立の運用モデルでは、比較的少量の注文でさまざまな製品を正確にスケジュールする能力が必要です。ただし、より迅速な応答時間を必要とする追加の品種製品が必要になると、コストが増加する可能性があります。したがって、ERP システムに組み込まれる可能性のある無限のスケジューリング ルーチンを使用することはお勧めできません。代わりに、現在の ERP システムに接続できる有限スケジューリング アプリケーションが要件となります。

- SEO を活用したコンテンツと PR 配信。 今日増幅されます。

- PlatoData.Network 垂直生成 Ai。 自分自身に力を与えましょう。 こちらからアクセスしてください。

- プラトアイストリーム。 Web3 インテリジェンス。 知識増幅。 こちらからアクセスしてください。

- プラトンESG。 カーボン、 クリーンテック、 エネルギー、 環境、 太陽、 廃棄物管理。 こちらからアクセスしてください。

- プラトンヘルス。 バイオテクノロジーと臨床試験のインテリジェンス。 こちらからアクセスしてください。

- 情報源: https://www.learnaboutlogistics.com/the-scheduling-part-of-operations-planning-and-scheduling/#utm_source=rss&utm_medium=rss&utm_campaign=the-scheduling-part-of-operations-planning-and-scheduling