これは、顧客が包装を開けているのを発見した場合に、包装苦情調査を実行する方法に関するケーススタディのパート 1 です。

包装苦情調査の概要

このケーススタディの例には、タイベックと透明なプラスチック フィルムで作られた柔軟で剥がせるパウチが含まれています。これは、滅菌医療機器に使用される最も一般的なタイプのパッケージの 1 つです。苦情の調査と並行して、苦情がさらに広範な問題になることを防ぐために、封じ込め措置と修正がただちに実施されます。調査プロセスでは、「特性要因図」を利用して、梱包の不具合の根本原因を特定します。これは、苦情調査に使用できる根本原因分析ツールの 1 つにすぎませんが、生産プロセス制御で何か問題が発生したものの、どのプロセス制御が失敗したかは不明な場合に特に効果的です。

梱包不良の説明

苦情処理プロセスの最初のステップ (「 SYS-018、顧客のフィードバックと苦情の処理) 申し立てられた品質問題の説明を記録することです。報道されている事件については配給会社が報告した。販売業者は顧客サービスに対し、24 個の滅菌器具が入った箱に入った XNUMX つのパウチに、剥離しているように見えるシールがあるのが見つかったと語った。残念ながら、販売店は剥離したパウチのサンプルやユニットのロット番号を提供できませんでした。通常、医療機器に関する最も一般的な苦情カテゴリの XNUMX つは、パッケージングの問題とラベルの問題です。多くの場合、ラベルの問題はオペレーターのミスやラベルの取り違えの結果ですが、梱包ミスは顧客が誤って間違ったサイズの製品を注文したり開封したりしたことが原因である可能性があります。したがって、何も問題がないにもかかわらず、梱包について苦情を言う可能性があります。パッケージングの品質に正当な問題がある場合は、是正措置計画の一環として製品のリコールが必要になる可能性があるため、各パッケージングに関する苦情の調査に熱心に取り組むことが重要です。

包装苦情調査の開始

苦情記録では、苦情を調査する人を割り当てる必要があります。調査を開始しない唯一の許容できる理由は、同じロットまたは関連するロット内の別のデバイスについて同様のインシデントがすでに調査されている場合です (つまり、包装原料のロットが同じであり、問題がその材料に関連している場合)。苦情がすでに調査されている場合、苦情記録は以前の苦情記録を相互参照する必要があります。

苦情の調査を担当する担当者は、苦情調査の訓練を受け、苦情に関連するプロセス (梱包プロセスの検証など) を調査するための技術的資格を持っている必要があります。調査員は、調査の一環としてどの記録がレビューされたかを記録しなければならず、規制上の報告が必要な場合や是正措置が必要な場合に備えて、調査は速やかに完了する必要があります。また、苦情が一貫してタイムリーに処理されていることを実証することも必要です(たとえば、苦情が解決されるまでの平均日数が品質目標である可能性があります)。

包装の欠陥に関する規制報告

他の顧客が当社製品に対する信頼を失い、悪評が売上に影響を与えることを恐れて、誰もが規制当局への報告を避けたいと考えていることは承知しています。しかし、FDA への医療機器報告書の提出を怠った場合の影響はさらに深刻です。たとえ滅菌医療機器で傷害や死亡が発生しなかったとしても、品質問題は 21 CFR 803 に基づいて MDR として報告される必要があります (「 SYS-029、医療機器報告)インシデントが繰り返されると、敗血症や死につながる可能性のある感染症を引き起こす可能性があるためです。これが非常に保守的なアプローチだと思う人は、251 年の第 4 四半期に 2023 件の MDR が包装の問題で FDA に報告されたことを知って驚くかもしれません。これらの報告のうち、実際に負傷したのは 250 件のみで、残りの XNUMX 件は機器の故障に関するものでしたが、死亡や負傷はありませんでした。次のイベントの説明とメーカーの説明は一例です。

イベント説明

「日本の営業担当者から、6年(b)(2023)の不特定の外科手術中に、rgdloop調整可能なstndデバイスの滅菌パッケージが密封されておらず、汚れていたと報告されました。手順を完了するために別の同様のデバイスが使用されました。 「不明な処置の遅延が報告されました。患者への悪影響は報告されませんでした。追加情報は提供されませんでした。」

メーカーの物語

「この報告書は、21 CFR、パート 803 の規定に従って提出されています。この報告書は、要求された報告日以前に調査または検証できなかった情報に基づいている可能性があります。この報告書は、mitek による結論を反映していません。」この報告書は、デバイス、mitek、またはその従業員がこの報告書に記載されている潜在的な事象を引き起こした、または関与したことを認めたものであることを、またはその従業員に伝えます。最初のメドウォッチでは入手できなかった情報が得られた場合、フォローアップのメドウォッチが作成されます。機器は診断ではなく治療に使用されました。最初の medwatch では入手できなかった情報が得られた場合、必要に応じてフォローアップ medwatch が提出されます。H10 追加説明: e3: 報告者は j&j の営業担当者です。 H4: デバイスの製造日は不明です。Udi: (b)(4)。

製品化時の包装クレーム調査 IS NOT 戻るd

上記の説明では詳しく説明されていませんが、「ロット履歴の確認」の具体的な調査の詳細は何だったのかということです。包装に関する苦情調査を実行するのに最も役立つツールの 6 つは、「フィッシュボーン ダイアグラム」です。別名「石川図」「因果関係図」など。この図には XNUMX つの部分 (つまり「XNUMXM」) があります。

- 材料、

- 方法、

- 機械、

- 「母なる自然」や環境、

- 「マンパワー」または人々、そして

- 測定。

製品を返却せずに調査できる記録は何ですか?

顧客が誤作動の疑いのあるパッケージを返品しなかった場合でも、次の記録を検討して潜在的な根本原因を評価することができます。

- 苦情ログを確認して、同じロット番号および/または同様の期間、原材料のロット、または包装機からの他の苦情がないか確認します。

- ロットのデバイス履歴記録をレビューして、通常の工程内および最終検査の一部として拒否されたユニットの数が、封止プロセスを監視するために事前に設定されたしきい値を超えていないことを確認します。

- ロットの保持が利用可能な場合は、リアルタイム エージング後のテスト結果が依然として許容可能なものであることを確認するために再テストされる可能性があります。

- 製造およびテストのための機器のメンテナンスおよび校正記録は、修理が必要でなかったこと、および校正対象外として特定された機器がないことを検証するためにレビューされる場合があります。

上記のすべてを行っても梱包失敗の潜在的な原因を特定できない場合は、人または環境に関連した問題が発生している可能性があります。人には、商品のパッケージに封をする人や使用者も含まれます。環境は、包装原材料、包装された製品の保管時の温度と湿度、滅菌条件、滅菌後の保管条件、および輸送中に発生する可能性のある一時的な極端な温度を含む輸送条件で構成されます。

私たちのケーススタディでは、製品は返品されず、ロット番号もありませんでした。したがって、可能性のあるロットを 1 つ以上のロットに絞り込むために、その販売代理店および/または顧客への流通記録を確認する必要がある場合があります。次に、潜在的なロットごとにロット履歴記録の同じ種類のレビューを実行する必要があります。最良の方法は、UDI バーコードを含むパッケージのラベルの写真を要求することです。その情報により、ロットの識別が容易になります。製品が廃棄された場合でも、多くの場合、UDI は手術中に患者の電子医療記録 (EMR) にスキャンされます。

製品化時の調査の実施 IS すべての本を返却しているか確認してください。

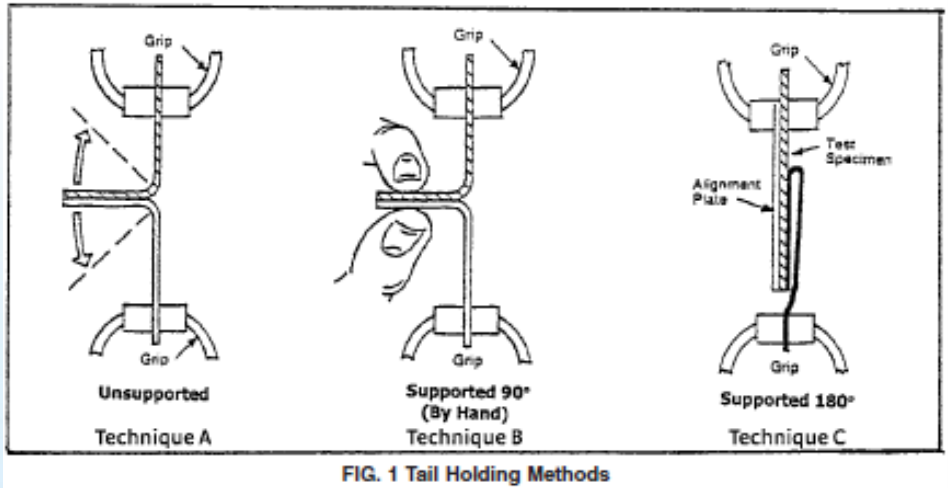

幸運にも返品された商品を受け取ることができる場合があります。混同や汚染を防ぐために、この製品は他の製品から直ちに隔離してください。通常、返品された製品は次のように識別されます。 不適合品 そして隔離されました。隔離された製品の安全性が評価された後、割り当てられた調査員が隔離されたエリアで包装を検査する場合があります。包装の調査は次の目視検査から始まります。 ASTM F1886。複数の包装サンプルが入手可能な場合、または包装が十分に大きい場合、研究者は破壊的検査を行う場合があります(つまり、 ASTM F88) 返送されたパッケージが元の仕様を満たしていることを確認するために、パッケージ シールから 1 インチのストリップを切り取ります。同じロットの軟包装の残留物を保管していた場合は、残留物を目視検査し、破壊試験することもできます。

包装苦情調査の次のステップ

包装に関する苦情の根本原因が特定されたら、再発を防ぐために是正措置を講じる必要があります。また、FDA 条項 21 CFR 820.100 および ISO 13485 の条項 8.5.3 では、将来潜在的な包装欠陥を引き起こす可能性のある状況を検出し、同様の包装欠陥が発生しないように予防措置を実施することを義務付けています。 。根本原因分析の実施について詳しく知りたい場合は、このトピックに関するブログをお読みください。 効果的な根本原因分析 – 4 つのツールを学ぶ.

この記事は、包装クレーム調査事例の前半です。の 後半 2 部構成のケーススタディでは、梱包不良の根本原因に対処するために必要な封じ込め対策、修正、修正措置、予防措置について説明します。

追加のパッケージング検証リソース

無菌医療機器のパッケージテストとパッケージデザインに関する記事は数多くあります。さらに詳しく知りたい場合は、当社にご登録ください パッケージング検証に関する無料ウェビナー ジャン・ゲイツ著。

- SEO を活用したコンテンツと PR 配信。 今日増幅されます。

- PlatoData.Network 垂直生成 Ai。 自分自身に力を与えましょう。 こちらからアクセスしてください。

- プラトアイストリーム。 Web3 インテリジェンス。 知識増幅。 こちらからアクセスしてください。

- プラトンESG。 カーボン、 クリーンテック、 エネルギー、 環境、 太陽、 廃棄物管理。 こちらからアクセスしてください。

- プラトンヘルス。 バイオテクノロジーと臨床試験のインテリジェンス。 こちらからアクセスしてください。

- 情報源: https://medicaldeviceacademy.com/packaging-complaint-investigation/