リーン シックス シグマについて最初に言及されたのは、1990 年代後半から 2000 年代前半に遡ります。 「結合方法論」の実際的な適用の増加により、「リーン シックス シグマ」の理論的概念が作成され、それが主なテーマとなりました。

- 『リーン シックス シグマ: シックス シグマとリーン スピードの結合』、2002 年、マイケル L. ジョージ著

- 『Leaning Into Six Sigma: A Parable of the Journey to Six Sigma and a Lean Enterprise』、2003 年、バーバラ ウィート、チャック ミルズ、マイク カーネル著l

リーン シックス シグマでは、リーン ツールとシックス シグマ ツールを、製造および品質プロセスにおける狭い適用範囲から、特定の出力を生み出すあらゆる操作 (たとえば、候補者の選択プロセス) まで再認定する必要があります。 データ分析ツールと手法 (シックス シグマ) と無駄を排除する哲学 (リーン) を組み合わせることで、ビジネス効率を向上させるユニークな機会が得られます。

認定条件 do サプライチェーンの問題は以下に当てはまります リーンシックスシグマ手法?

実際の例を使用して、リーン シックス シグマをサプライ チェーンにどのように適用できるかを見てみましょう。 私たちがオンライン ストアを運営しており、注文の欠陥 (商品の欠品や破損など) に関する顧客からの苦情を繰り返し受けていると想像してください。 注文の欠陥を測定するために、「完全注文率」という KPI を使用します。 現在の完璧な注文率のレベルは 84.6% ですが、これを 95% 以上まで高めたいと考えています。

他のほとんどのサプライ チェーン KPI と同様に、完全注文率は、リーン手法に従って 8 つの形態の無駄のいずれかに変換でき、この無駄は「欠陥」と呼ばれます。 欠陥は次の 3 つの理由でビジネスに悪影響を及ぼします。

- 欠陥は顧客満足度を損なう

- 欠陥があるとやり直しが必要になる

- 欠陥により遅延が発生する

完璧な注文率が低いことは、シックス シグマの主なテーマである品質問題でもあり、注文管理プロセスの現在の品質レベルは、シックス シグマの目標である注文 3.4 万件あたり XNUMX 件の欠陥からは程遠いです (多くの場合、これは達成不可能な理想的な状態であり、継続的な改善が常に必要となります)。

主要なサプライ チェーン KPI (完全注文率、入金までの時間、サプライ チェーン サイクル タイム、充填率、在庫回転率) はすべて、リーン シックス シグマ手法によって対処される問題カテゴリにリンクできます。

DMAIC サイクルをサプライ チェーンの問題に適用するにはどうすればよいですか?

DMAIC は、定義、測定、分析、改善、制御の略で、リーン シックス シグマ手法で問題を解決するための標準化された方法です。 DMAIC サイクルの動作を確認する最良の方法は、これを前述の完全注文率の問題に適用することです。

1. フェーズを定義する。 完全注文率の問題をより深く理解するために使用できるツール:

- バリューストリームマッピング プロセスステップを詳細に視覚的に表現し、潜在的なボトルネックを明らかにすることができます。

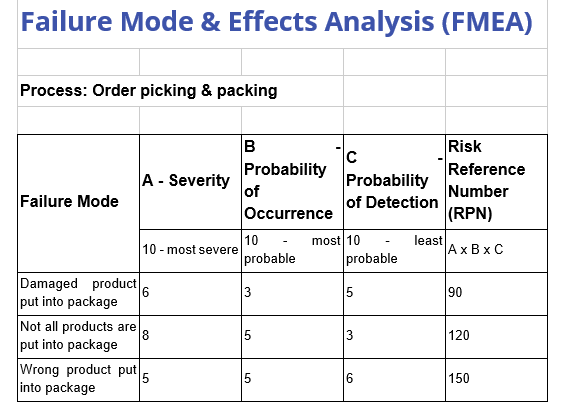

- 故障モードと影響の分析 潜在的な「障害モード」を特定し、どの潜在的な障害に最初に対処する必要があるかを優先順位付けするのに役立ちます。

2. 位相を測定します。 完全注文率の問題 (KPI 自体を超えた) を測定するために使用できるツール:

2. 位相を測定します。 完全注文率の問題 (KPI 自体を超えた) を測定するために使用できるツール:

- トレンドチャート XNUMX つのビジネス イベント間の潜在的な相関関係を明らかにすることができます。完全注文率の低下は、新しい倉庫オペレーターと相関関係がありますか?

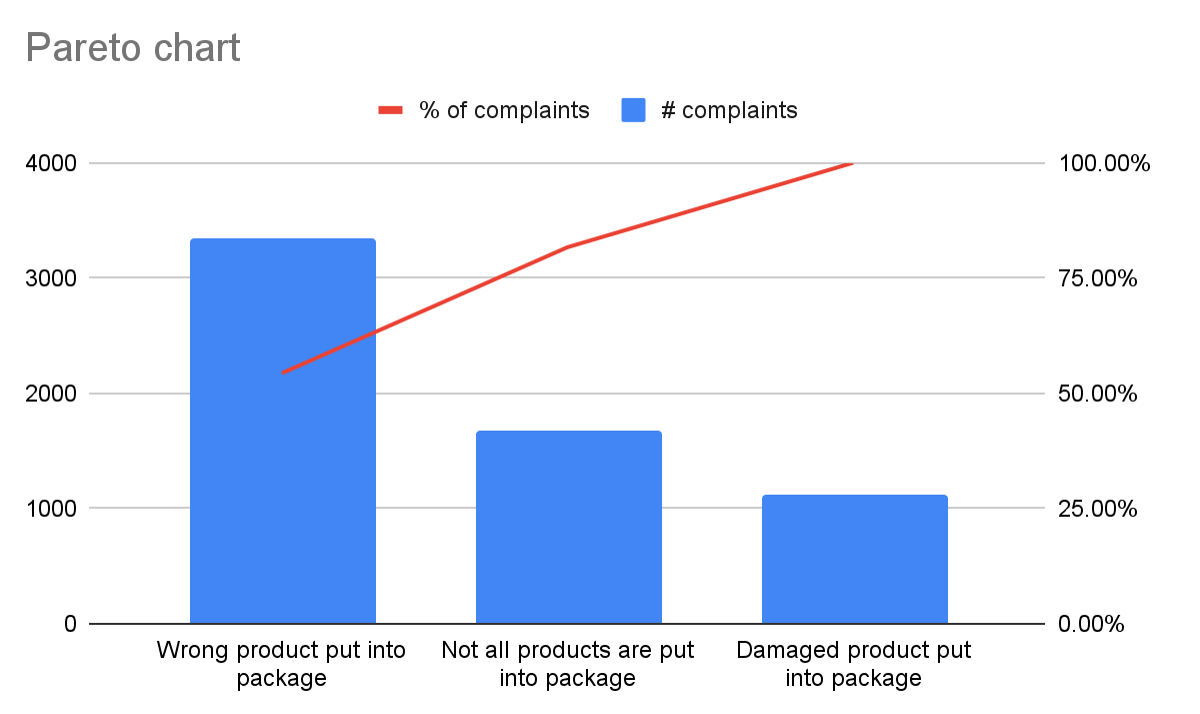

- パレート図 は 80-20 ルールを視覚的に表したものです。 故障モードの重大度を判断するには、パレート図と FMEA を組み合わせることが有益な場合があります (たとえば、故障モードの 20% が顧客からの苦情の 80% を引き起こします)。

3. フェーズを分析します。 完全注文率問題の分析に使用できるツール:

3. フェーズを分析します。 完全注文率問題の分析に使用できるツール:

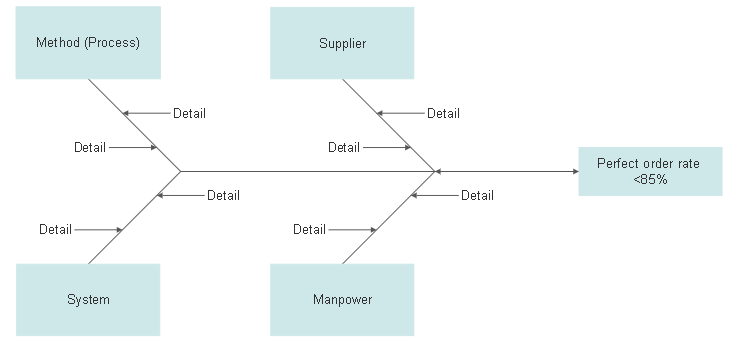

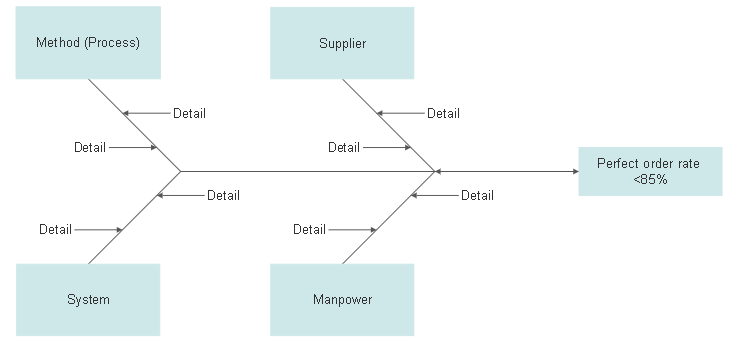

- A 石川図 根本原因を一般的なカテゴリに分割して定義します。

- 回帰分析 は、トレンド チャートを使用して特定されたトレンド間の相関の程度を理解するために使用できる強力な統計ツールです。 相関関係は必ずしも因果関係を意味するわけではありませんが、問題解決のためにどの方向に目を向けるべきかについて貴重な手がかりを提供する可能性があります。

4. 位相を改善します。 以前の DMAIC ステージとは異なり、改善フェーズはほとんど標準化されていません。 ほぼすべての改善は独自のものであり、ビジネス状況によって異なります。 ただし、ほぼすべての企業で広く使用されている汎用ツールが XNUMX つあります。

- ブレーンストーミング プレゼンテーションを必要としないコンセプトです。 ただし、ブレーンストーミング セッションの効果を向上させるアプローチが XNUMX つあります。

- ブレーンストーミング会議の前に、参加者にアイデアを書き留めてもらいます。 そうしないと、議論が最も発言力のある参加者によって指示された方向に進み、多くの有用なアイデアが失われる可能性があります。

- ブレーンストーミングの結果は通常、過度に楽観的です。 潜在的な障害と失敗の可能性を減らす方法をグループで検討してもらいます。 これを行うための創造的な方法は、参加者に、提案されたソリューションが 1 年後に失敗したと想像してもらうことです。 何がうまくいかなかったのかについてのストーリーを作成してもらいます。

5. 制御フェーズ。 製造プロセスを制御するための最良のツールは統計的プロセス制御です。 残念ながら、ほとんどの非製造プロセスの場合には、あまり適用可能ではありません。 完全注文率問題の最適な解決策は、完全注文率 KPI を継続的に分析することです。

著者,

ヴラディスラフ・バーニューク現在、ポーランドのサプライチェーン管理専門家評議会の理事兼マーケティング委員長を務めている彼は、サプライチェーンデジタルテクノロジー、販売および業務計画、および高度なデータ分析を深く理解している経験豊富な専門家です。 製薬、コンサルティング、家電製品、日用消費財など、複数の業界にまたがる成功の実績を持つヴレディスラフ氏は、一貫して革新的なソリューションを提供し、影響力のある変化を推進してきました。

ヴラディスラフ・バーニューク現在、ポーランドのサプライチェーン管理専門家評議会の理事兼マーケティング委員長を務めている彼は、サプライチェーンデジタルテクノロジー、販売および業務計画、および高度なデータ分析を深く理解している経験豊富な専門家です。 製薬、コンサルティング、家電製品、日用消費財など、複数の業界にまたがる成功の実績を持つヴレディスラフ氏は、一貫して革新的なソリューションを提供し、影響力のある変化を推進してきました。

- SEO を活用したコンテンツと PR 配信。 今日増幅されます。

- PlatoData.Network 垂直生成 Ai。 自分自身に力を与えましょう。 こちらからアクセスしてください。

- プラトアイストリーム。 Web3 インテリジェンス。 知識増幅。 こちらからアクセスしてください。

- プラトンESG。 カーボン、 クリーンテック、 エネルギー、 環境、 太陽、 廃棄物管理。 こちらからアクセスしてください。

- プラトンヘルス。 バイオテクノロジーと臨床試験のインテリジェンス。 こちらからアクセスしてください。

- 情報源: https://www.allthingssupplychain.com/how-can-the-lean-six-sigma-methodology-be-applied-to-supply-chain-problems/?utm_source=rss&utm_medium=rss&utm_campaign=how-can-the-lean-six-sigma-methodology-be-applied-to-supply-chain-problems