Unterschiedliche Anforderungen

In produzierenden Unternehmen sind die Produktionsläufe kürzer geworden, was zum Teil auf den tatsächlichen oder eingebildeten Bedarf an Produkterweiterungen zurückzuführen ist, die auf enge Kunden- und Verbraucherbedürfnisse eingehen. Unter den Bezeichnungen „Make to Order“ (MTO) und „Assemble to Order“ (ATO) gibt es weniger „High Volume Make to Stock“ (MTS) und mehr „High Mix, Low Volume“ (HMLV). Dies kann die Planung bei Auftragsfertigern, ausgelagerter Produktion, Zulieferern und 3PLs beeinflussen.

In jeder Situation, in der ein Unternehmen mehr Artikel oder Stock Keeping Units (SKUs) für eine bestimmte Produktion anbietet, wird es einen stärkeren Wettbewerb um Betriebsressourcen und damit Schwankungen bei der Ressourcennutzung geben. Um einen möglichst effektiven Betrieb zu erreichen, muss man sich auf die Kapazität konzentrieren – von Einrichtungen, Maschinen, Menschen und Betriebsmitteln.

Die Notwendigkeit besteht darin, bei Planung und Terminierung zwischen dem Entscheidungshorizont, der Zeitverfügbarkeit des Managements und der Menge der zu analysierenden und zu berücksichtigenden Daten und Informationen zu unterscheiden. Die Planung ist taktisch und befasst sich hauptsächlich mit Menschen und ihrer Bereitschaft zur Zusammenarbeit. Dadurch soll ein gemeinsames Verständnis über die Zukunft ermöglicht und Ergebnisse ermittelt und vereinbart werden. Allerdings handelt es sich bei der Planung um eine operative Planung, die sich mit allen Ressourcen befasst, die sich auf die Produktionsleistung auswirken können (z. B. Maschinen und deren Vorrichtungen, Personen und Betriebsmittel) und daher über einen detaillierten Nutzungsplan verfügen müssen.

Ein Plan

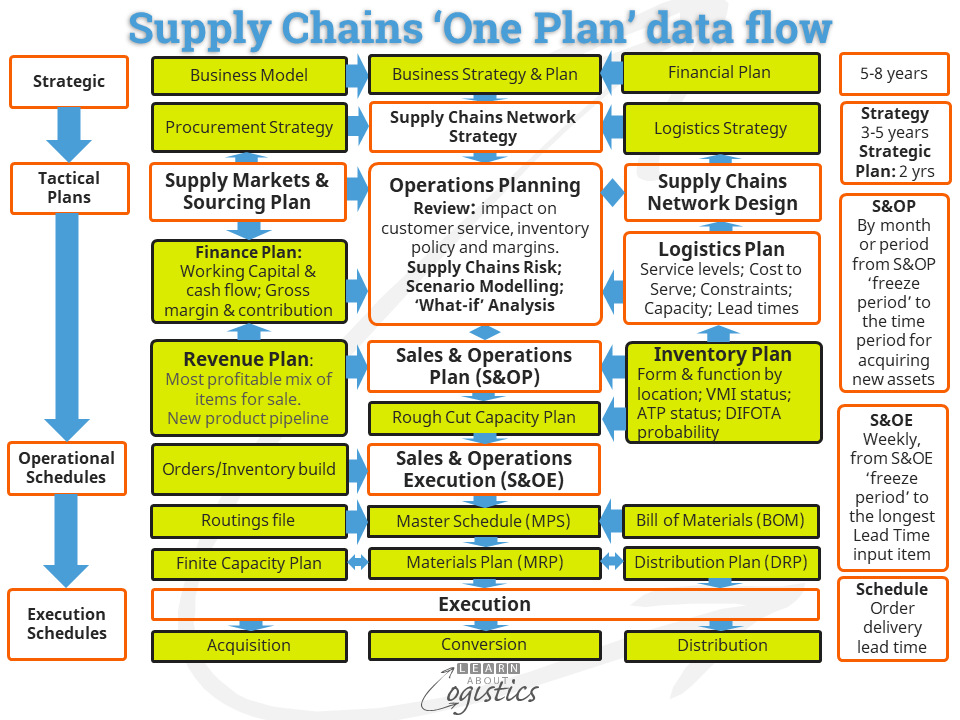

Auch wenn der Planungs- und Planungsprozess unterschiedliche Zeit- und Datenanforderungen hat, muss er im Rahmen des „One Plan“-Ansatzes enthalten sein, wie im Diagramm dargestellt.

Obwohl die Basisdaten gleich bleiben, ändert sich der Granularitätsgrad in jeder Phase des Prozessablaufs:

- Der Prozesshorizont für Sales & Operations Planning (S&OP) beginnt im dritten Monat (oder im dritten Zeitraum von jeweils vier Wochen). Monat/Zeitraum eins und zwei (der „Einfrierzeitraum“) wurden bereits im Rahmen des Sales & Operations Execution (S&OE)-Prozesses geplant. S&OP wird daher auf einer konsolidierten Detailebene durchgeführt, wie im erläutert vorheriger Blogpost. Das Maß für die genutzte Kapazität ist hier die 'gezeigt' Kapazität; Dabei handelt es sich um die aktuelle Leistung einer Maschine oder Produktionslinie unter Berücksichtigung ungeplanter Ereignisse wie Ausfälle und Unterbrechungen. Berücksichtigen Sie auch die Zeit für die Umstellung zwischen Produktionsläufen. Beispielsweise ist in einer Kunststoffproduktionslinie die Umrüstzeit von Schwarz auf Weiß (aufgrund einer Auswaschung) viel länger als von Weiß auf Schwarz. In Lebensmitteln ist die Umstellung von Milchschokolade auf dunkle Schokolade kürzer als von dunkler auf Milchschokolade.

- Innerhalb von Sales & Operations Execution (S&OE) reicht der Horizont für Betriebspläne vom aktuellen Planungsstopp (der die nächsten zwei Wochen sein könnte) bis zur längsten Vorlaufzeit für gekaufte Materialien und Zwischenartikel. Betriebspläne erfordern detaillierte Eingaben, um effektiv zu sein – zur Aufgabe, den benötigten Ressourcen (Maschinen und Personen) und der Zeit zur Erledigung der Aufgaben. Auf dieser Ebene besteht auch die Möglichkeit der Anbindung von Geräten zur Online-Datenerfassung über SCADA-Systeme (Supervisory Control and Data Acquisition) über das Industrial Internet of Things (IIoT). Die Geräteleistung kann für geplante Wartungsarbeiten profiliert und analysiert werden, um sie in den Betriebsplan zu integrieren. auch als Eingabe für die „Digital Twin“-Simulation des Betriebs.

- Bei Ausführungsplänen ist der Horizont die Durchlaufzeit für aktuelle Kundenaufträge. Um Unterbrechungen und Verzögerungen in der Produktion zu berücksichtigen und dennoch den Betriebsplan einzuhalten, können im Ausführungsplan einige Aufträge früh und andere spät beginnen, um sie an die Verfügbarkeit von Ressourcen anzupassen.

- Die Betriebs- und Ausführungspläne müssen mit dem „Available to Promise“ (ATP)-System verknüpft sein, damit es „eine einzige Quelle der Wahrheit“ hinsichtlich der aktuellen Verfügbarkeit von SKUs für die Verwendung bei Online-Bestellungen und durch Kundendienstmitarbeiter gibt.

Verbindung zwischen Planung und Terminierung

Die Verbindung zwischen Planung und Zeitplänen ist die Stückliste. Diese wird für jedes Produkt oder jede Stock Keeping Unit (SKU) erstellt und definiert (auf Mengenbasis) die verwendeten Materialien und Zwischengüter. Die Route sowie die Rüst- und Betriebszeiten werden auf der Grundlage von Daten aus der Routings-Datei definiert. Felder in der Stückliste identifizieren die SKU-„Familie“ (oder Lieferkette), die im S&OP-Prozess verwendet werden soll. Außerdem besteht die Möglichkeit, die SKU-Maße (Gewicht, Volumen, Verpackung usw.) in die für S&OP verwendete Standardmaßeinheit (Tonnen, Liter, Standardversender usw.) umzuwandeln.

Diese Funktion ermöglicht die Eingabe des Plans von S&OP (kann der Rough Cut Capacity Plan (RCCP) im ERP-System sein) in den S&OE Master Schedule als Prognose für die entsprechenden zukünftigen Zeiträume. Dazu wird der S&OP über den Planungshorizont auf Basis historischer Umsatzprozentsätze in einzelne SKUs disaggregiert.

Da die Stückliste die „Menge pro“ für jedes gelieferte Material und jedes Zwischenprodukt erfordert, kann der S&OP den Materialbedarf für die Eingabe in den Beschaffungskategoriemanagementprozess planen. Im S&OE-Prozess stellt der Materialbedarfsplan einen Zeitplan für die Beschaffung vertraglich vereinbarter Inputs bereit.

Kapazitätsplanung

Die Herausforderung tritt bei der Kapazitätsplanung auf. Der traditionelle Ansatz (und die Softwarekonstruktion) basiert auf dem Konzept der unendlichen Kapazität, das für das RCCP verwendet wird. Bei der Planung von Vorgängen geht die Software davon aus, dass die Kapazität unbegrenzt ist, zeigt nur an, wenn die Kapazität überschritten wird, und verlässt sich darauf, dass die Mitarbeiter die notwendigen Anpassungen vornehmen. Dies ermöglicht eine relativ einfache Implementierung und Nutzung, was für RCCP aufgrund des langen Horizonts, der in S&OP verwendet wird, akzeptabel ist.

Planungsvorgänge erfordern jedoch eine endliche Planung, die die Kapazitätsbeschränkungen kennt. Hierzu ist (mindestens) die Aktualisierung und Eingabe folgender Regeln für die betriebliche Reihenfolge erforderlich (z. B. die zu verwendende Farbreihenfolge oder die Übertragung der Chargengröße auf den nächsten Vorgang); alternative Routenführung; Maschinendurchsatz; Maschinenrüstzeiten; Kundenprioritätsregeln.

Das Ergebnis einer Planungsroutine mit endlicher Kapazität ist eine Abfolge von Aktivitäten und Aufgaben an jedem Arbeitsplatz in der gesamten Einrichtung. Der Betriebsplan für den aktuellen Zeitraum bleibt fest; Der Ausführungsplan (der als Kopie des Betriebsplans beginnt) kann jedoch angepasst werden, um den aktuellen Bedingungen zu entsprechen, wobei einige Arbeiten früher und andere später beginnen, aber die Zeitplanausgabe das Ziel ist.

Ein Betriebsmodell zur Herstellung oder Montage auf Bestellung erfordert die Fähigkeit, eine Vielzahl von Produkten in relativ kleinen Bestellmengen genau zu planen. Aber zusätzliche Produktvielfalt mit schnelleren Reaktionszeiten kann die Kosten erhöhen. Es ist daher nicht ratsam, unbegrenzte Planungsroutinen zu verwenden, die möglicherweise in ein ERP-System integriert sind. Stattdessen ist eine endliche Planungsanwendung erforderlich, die eine Schnittstelle zum aktuellen ERP-System herstellen kann.

- SEO-gestützte Content- und PR-Distribution. Holen Sie sich noch heute Verstärkung.

- PlatoData.Network Vertikale generative KI. Motiviere dich selbst. Hier zugreifen.

- PlatoAiStream. Web3-Intelligenz. Wissen verstärkt. Hier zugreifen.

- PlatoESG. Kohlenstoff, CleanTech, Energie, Umwelt, Solar, Abfallwirtschaft. Hier zugreifen.

- PlatoHealth. Informationen zu Biotechnologie und klinischen Studien. Hier zugreifen.

- Quelle: https://www.learnaboutlogistics.com/the-scheduling-part-of-operations-planning-and-scheduling/#utm_source=rss&utm_medium=rss&utm_campaign=the-scheduling-part-of-operations-planning-and-scheduling