14. Dez. 2023 (Nanowerk-Neuigkeiten) Die additive Fertigung, allgemein bekannt als 3D-Druck, hat sich als vielversprechender Motor für die Transformation der modernen Fertigung erwiesen. Durch das schnelle Drucken komplexer Objekte auf Abruf hat die Technologie Branchen von der Luft- und Raumfahrt bis hin zu medizinischen Geräten revolutioniert. Allerdings gefährdet ein dringendes Hindernis die Nachhaltigkeit einer breiteren Einführung sowohl im Verbraucher- als auch im Industriesektor: Plastikmüll. Die meisten kommerziell erhältlichen Materialien für den 3D-Druck, von billigen PLA-Kunststoffen bis hin zu hochwertigen Polyamiden, weisen nach dem Drucken zwei problematische Eigenschaften auf: Sie sind nicht recycelbar und bergen Gefahren durch Umweltverschmutzung. Das liegt daran, dass diese Kunststoffe hochstabile Kohlenstoff-Kohlenstoff-Polymer-Grundgerüste enthalten, die nach dem Aushärten zu Produkten resistent gegen kostengünstige Recyclingmethoden sind. Da die weltweiten Mengen an 3D-gedruckten Kunststoffteilen im letzten Jahrzehnt um 1500 % gestiegen sind, haben sich hinter dem gefeierten Aufstieg der Technologie riesige Mengen an Post-Industrial- und Post-Consumer-Abfällen ohne Recyclingweg angesammelt. Seit Jahren weisen Experten auf eine verlockende Alternative hin – reversible Polymere, die ihre kovalenten Bindungen neu anordnen können, wenn sie bestimmten Reizen ausgesetzt werden, was eine wiederholte Verarbeitung, einen Nachdruck und ein vollständiges Recycling ermöglicht. Diese umwandelbaren Materialien, die auch als dynamische kovalente Polymernetzwerke oder kovalente anpassbare Netzwerke (CANs) bezeichnet werden, sind trotz intensiver Forschungs- und Entwicklungsarbeit für einen zuverlässigen 3D-Druck bislang kaum erreichbar. Bis jetzt. Eine bahnbrechende neue Forschung von Wissenschaftlern in Israel führt reversible Polymere ein, die speziell für den 3D-Druck entwickelt wurden und mit nur einem Standard-Mikrowellenherd vollständig recycelt werden können. Diese bahnbrechende Methodik löst endlich das Versprechen aus, Objekte auf Abruf in großem Maßstab nachhaltig zu drucken, ohne dass Giftmüll unsere Mülldeponien und Ozeane anhäuft.

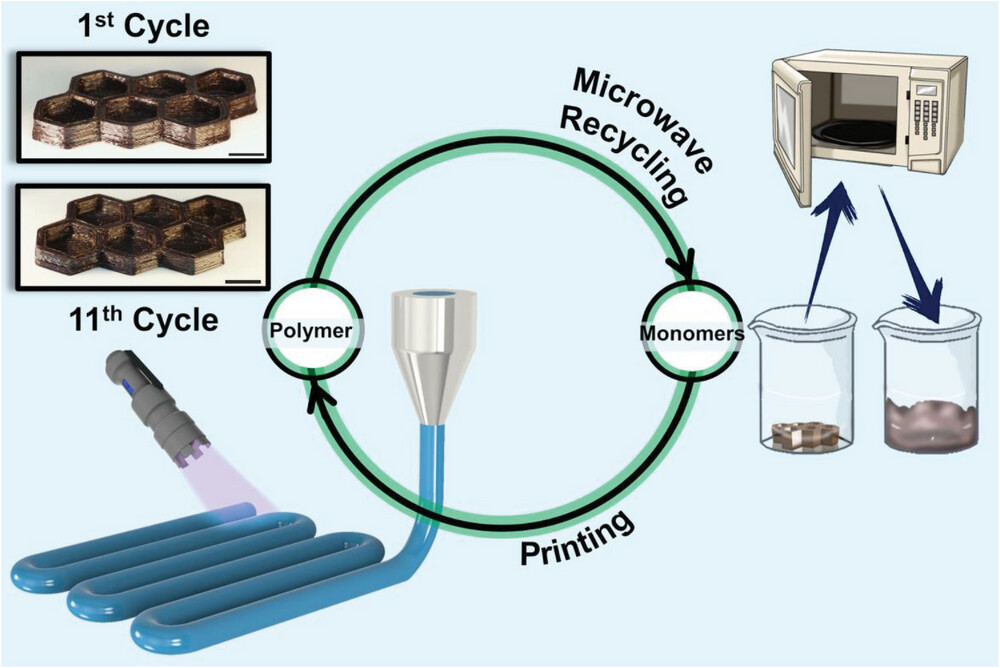

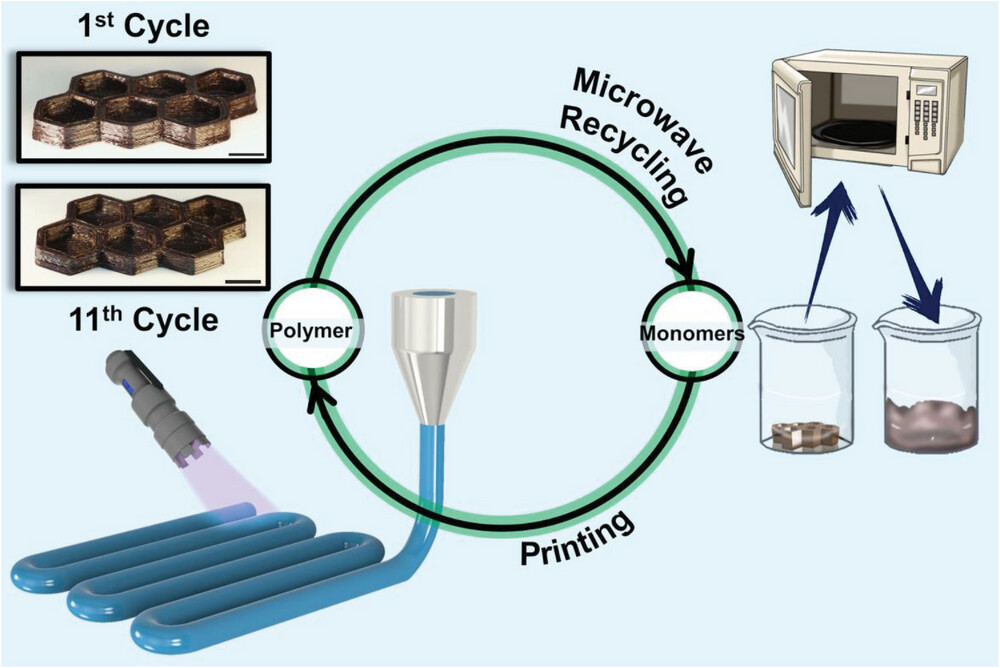

Eine schematische Darstellung der Idee dieser Arbeit: Die Monomere mithilfe von UV-Licht zu Polymeren drucken, sie dann mithilfe eines Mikrowellenofens zu Monomeren recyceln und sie anschließend erneut drucken. Sowohl der 1. als auch der 11. Druckzyklus wurden unter den gleichen Bedingungen (70 °C, 365 nm kontinuierliche Bestrahlung) gedruckt und zeigten keine signifikanten Unterschiede in der Auflösung. Alle Maßstabsbalken haben eine Größe von 1 cm. (Nachdruck mit Genehmigung des Wiley-VCH Verlags) Die Ergebnisse wurden veröffentlicht in Fortgeschrittene Werkstoffe („Vollständig recycelbare ausgehärtete Polymere für nachhaltigen 3D-Druck“). Unter der Leitung von Professor Shlomo Magdassi entwickelten die Forscher vollständig recycelbare und wiederverdruckbare Polymerzusammensetzungen für den 3D-Druck mit geschmolzenen Filamenten bei viel niedrigeren Temperaturen. Dies wird durch gezieltes Design von Polymeren erreicht, die über Cycloadditionsreaktionen eine reversible Photopolymerisation durchlaufen und bei Einwirkung von UV-Licht neue Bindungen bilden. Entscheidend ist, dass ein gewöhnlicher Mikrowellenherd die Polymere dann schnell depolymerisieren und vollständig recyceln kann. Dies ermöglicht mehrere Druckzyklen, ohne dass die mechanischen Eigenschaften beeinträchtigt werden oder neue Materialien hinzugefügt werden müssen. Im Mittelpunkt dieses neuen Ansatzes steht die Entwicklung eines maßgeschneiderten Monomers mit Triethylentetramin- und Zimtaldehydgruppen. Dieses Monomer kann durch [2+2]- und [4+4]-Cycloadditionsreaktionen unter 365-nm-UV-Bestrahlung Cycloaddukte bilden. Die Anwesenheit eines von den Forschern entwickelten speziellen Katalysators auf Zinnbasis beschleunigt diese reversiblen Photopolymerisationsreaktionen. Der Druck erfolgt über die 3D-Druckmethode mit direktem Tintenschreiben, wobei das UV-Licht gleichzeitig eine Polymerisation und Vernetzung bewirkt, um die gewünschte gedruckte Form beizubehalten. Bemerkenswert ist, dass die Drucktemperatur nur 70 °C – 50 °C niedriger ist als bei der zuvor gemeldeten RCBP-Druckmethode mit der niedrigsten Temperatur. Laut Dr. Hanna Dodiuk „wird dieser Durchbruch die Verwendung nachhaltiger Rohstoffe erleichtern und letztendlich zu effizienteren und umweltfreundlicheren Perspektiven für den 3D-Druck beitragen.“ Um die gedruckten Teile zu recyceln, nutzen die Forscher auf innovative Weise Mikrowellenstrahlung. Nur 10 Minuten in einem Standard-Mikrowellenherd bei einer Leistung von 216 W führten zu einer Verflüssigung und einer 97.6-prozentigen Rückkehr zu den ursprünglichen funktionellen Monomeren. Während die Mikrowelleneinwirkung die Proben auf 180 °C erhitzte, ermöglichte das alleinige Erhitzen bei dieser Temperatur kein Recycling. Dies deutet darauf hin, dass einzigartige Mikrowelleneffekte eine beschleunigte Bindungsumkehr ermöglichen. Wie Dr. Dodiuk ausführt: „Typischerweise erfordert die Umkehrung von Cycloadditionsreaktionen eine Bestrahlung im schädlichen UVC-Bereich (<260 nm für Zimtaldehyd-basierte Einheiten). Die Instabilität von vier- und achtgliedrigen Ringen aufgrund von Bindungswinkelspannungen macht sie anfällig für eine Ringöffnung durch Anregung unter UVC.“ „Um UVC-Bestrahlung zu vermeiden, wurde ein alternativer Ansatz untersucht, der auf Mikrowellenbestrahlung (25–38 mm) basiert, die bekanntermaßen durch die Rotation polarer Moleküle eine schnelle Erwärmung verursacht. Einige Cycloadditionsreaktionen können bei hohen Temperaturen dissoziieren, was zu Schwingungen der Ringe führt, was zu sterischen Spannungen führt, was zur Umwandlung in die sterisch stabilere Form – die ursprünglichen Moleküle – führt.“ Bemerkenswerterweise demonstrierten die Forscher erfolgreich 11 integrierte Druck-Recycling-Zyklen ohne Verlust der mechanischen oder thermischen Eigenschaften. Zugfestigkeit, Bruchdehnung und Glasübergangstemperatur blieben zwischen der ersten und der elften Iteration praktisch unverändert.

Eine schematische Darstellung der Idee dieser Arbeit: Die Monomere mithilfe von UV-Licht zu Polymeren drucken, sie dann mithilfe eines Mikrowellenofens zu Monomeren recyceln und sie anschließend erneut drucken. Sowohl der 1. als auch der 11. Druckzyklus wurden unter den gleichen Bedingungen (70 °C, 365 nm kontinuierliche Bestrahlung) gedruckt und zeigten keine signifikanten Unterschiede in der Auflösung. Alle Maßstabsbalken haben eine Größe von 1 cm. (Nachdruck mit Genehmigung des Wiley-VCH Verlags) Die Ergebnisse wurden veröffentlicht in Fortgeschrittene Werkstoffe („Vollständig recycelbare ausgehärtete Polymere für nachhaltigen 3D-Druck“). Unter der Leitung von Professor Shlomo Magdassi entwickelten die Forscher vollständig recycelbare und wiederverdruckbare Polymerzusammensetzungen für den 3D-Druck mit geschmolzenen Filamenten bei viel niedrigeren Temperaturen. Dies wird durch gezieltes Design von Polymeren erreicht, die über Cycloadditionsreaktionen eine reversible Photopolymerisation durchlaufen und bei Einwirkung von UV-Licht neue Bindungen bilden. Entscheidend ist, dass ein gewöhnlicher Mikrowellenherd die Polymere dann schnell depolymerisieren und vollständig recyceln kann. Dies ermöglicht mehrere Druckzyklen, ohne dass die mechanischen Eigenschaften beeinträchtigt werden oder neue Materialien hinzugefügt werden müssen. Im Mittelpunkt dieses neuen Ansatzes steht die Entwicklung eines maßgeschneiderten Monomers mit Triethylentetramin- und Zimtaldehydgruppen. Dieses Monomer kann durch [2+2]- und [4+4]-Cycloadditionsreaktionen unter 365-nm-UV-Bestrahlung Cycloaddukte bilden. Die Anwesenheit eines von den Forschern entwickelten speziellen Katalysators auf Zinnbasis beschleunigt diese reversiblen Photopolymerisationsreaktionen. Der Druck erfolgt über die 3D-Druckmethode mit direktem Tintenschreiben, wobei das UV-Licht gleichzeitig eine Polymerisation und Vernetzung bewirkt, um die gewünschte gedruckte Form beizubehalten. Bemerkenswert ist, dass die Drucktemperatur nur 70 °C – 50 °C niedriger ist als bei der zuvor gemeldeten RCBP-Druckmethode mit der niedrigsten Temperatur. Laut Dr. Hanna Dodiuk „wird dieser Durchbruch die Verwendung nachhaltiger Rohstoffe erleichtern und letztendlich zu effizienteren und umweltfreundlicheren Perspektiven für den 3D-Druck beitragen.“ Um die gedruckten Teile zu recyceln, nutzen die Forscher auf innovative Weise Mikrowellenstrahlung. Nur 10 Minuten in einem Standard-Mikrowellenherd bei einer Leistung von 216 W führten zu einer Verflüssigung und einer 97.6-prozentigen Rückkehr zu den ursprünglichen funktionellen Monomeren. Während die Mikrowelleneinwirkung die Proben auf 180 °C erhitzte, ermöglichte das alleinige Erhitzen bei dieser Temperatur kein Recycling. Dies deutet darauf hin, dass einzigartige Mikrowelleneffekte eine beschleunigte Bindungsumkehr ermöglichen. Wie Dr. Dodiuk ausführt: „Typischerweise erfordert die Umkehrung von Cycloadditionsreaktionen eine Bestrahlung im schädlichen UVC-Bereich (<260 nm für Zimtaldehyd-basierte Einheiten). Die Instabilität von vier- und achtgliedrigen Ringen aufgrund von Bindungswinkelspannungen macht sie anfällig für eine Ringöffnung durch Anregung unter UVC.“ „Um UVC-Bestrahlung zu vermeiden, wurde ein alternativer Ansatz untersucht, der auf Mikrowellenbestrahlung (25–38 mm) basiert, die bekanntermaßen durch die Rotation polarer Moleküle eine schnelle Erwärmung verursacht. Einige Cycloadditionsreaktionen können bei hohen Temperaturen dissoziieren, was zu Schwingungen der Ringe führt, was zu sterischen Spannungen führt, was zur Umwandlung in die sterisch stabilere Form – die ursprünglichen Moleküle – führt.“ Bemerkenswerterweise demonstrierten die Forscher erfolgreich 11 integrierte Druck-Recycling-Zyklen ohne Verlust der mechanischen oder thermischen Eigenschaften. Zugfestigkeit, Bruchdehnung und Glasübergangstemperatur blieben zwischen der ersten und der elften Iteration praktisch unverändert.

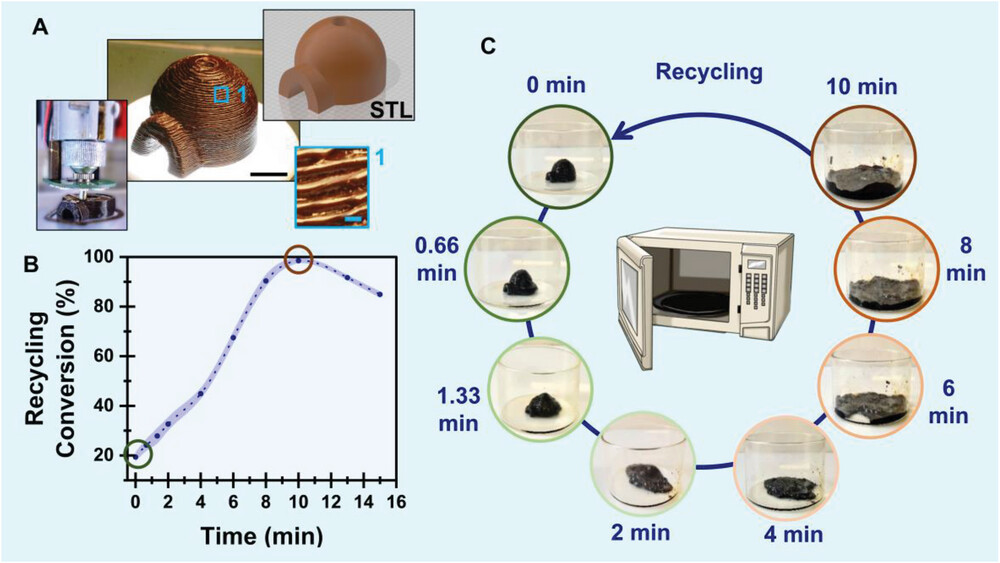

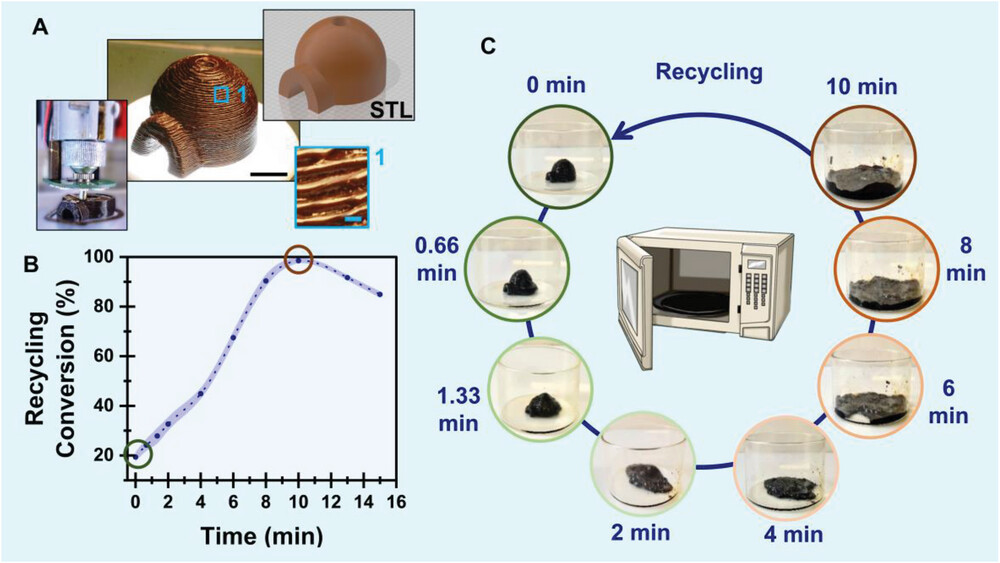

Recycling des Polymers in einem Mikrowellenherd. A) Ein gedrucktes Muster mit überhängenden Teilen. Der schwarze Maßstabsbalken stellt 1 cm dar, während der hellblaue Maßstab 0.5 mm darstellt. Die Abbildung zeigt die STL-Datei, die gedruckte schichtweise Struktur und die Vergrößerung eines Abschnitts des Objekts, wobei die Schichtstruktur und -abmessungen hervorgehoben werden. B) Umwandlung der Dissoziation der Addukte (Recycling-Umsatz, Prozentsatz der wiederhergestellten Doppelbindungen) als Funktion der Mikrowellenbestrahlungszeit. Der blassblaue Farbton stellt die Fehlerbalken dar. Die Umwandlung wurde basierend auf den Änderungen der Absorption und Fluoreszenz der Proben berechnet. C) Bilder von nachgehärteten Proben nach unterschiedlichen Bestrahlungszeitintervallen in einem Mikrowellenofen (216 W). (Nachdruck mit Genehmigung des Wiley-VCH Verlags) Die vollständige Auflösung der gedruckten Teile nach dem Mikrowellenrecycling bestätigte die hervorragende Reversibilität. Die Forscher analysierten außerdem die Polymerumwandlung in jeder Phase mithilfe von NMR-Studien und UV-Vis-Spektrophotometrie, um die Recyclingeffizienz zu quantifizieren. Der Ansatz ermöglicht eine nachhaltige additive Fertigung mit weitreichenden potenziellen Anwendungen, von der Elektronik bis hin zu biomedizinischen Geräten. Es überwindet wichtige Hindernisse, die frühere Bemühungen zur Anwendung reversibler Polymere im 3D-Druck im letzten Jahrzehnt behindert haben. Professor Shlomo Magdassi fasst zusammen: „Diese Forschung präsentiert einen nachhaltigen Ansatz für den 3D-Strahlungsdruck durch die Nutzung reversibler Cycloadditionsreaktionen.“ Das neue synthetisierte Monomer lässt sich bei deutlich niedrigeren Temperaturen drucken als zuvor berichtete RCBPs. Der vorgestellte Ansatz ermöglicht mehrere Druckzyklen, ohne die mechanischen und thermischen Eigenschaften der gedruckten Objekte zu beeinträchtigen und ohne Material nachzufüllen.“ Mit der weiteren Entwicklung könnte diese bahnbrechende Methodik endlich das Versprechen vollständig recycelbarer 3D-druckbarer Kunststoffe freisetzen. Angesichts der riesigen Mengen an Plastikmüll, die Gemeinden auf der ganzen Welt vor große Herausforderungen stellen, waren Durchbrüche in der nachhaltigen Materialwissenschaft wie dieser noch nie so wichtig wie heute. Professor Magdassi glaubt, dass diese Forschung „einen vielversprechenden Schritt zur Weiterentwicklung von Nachhaltigkeit, Polymeren und Materialwissenschaften“ darstellt.

Recycling des Polymers in einem Mikrowellenherd. A) Ein gedrucktes Muster mit überhängenden Teilen. Der schwarze Maßstabsbalken stellt 1 cm dar, während der hellblaue Maßstab 0.5 mm darstellt. Die Abbildung zeigt die STL-Datei, die gedruckte schichtweise Struktur und die Vergrößerung eines Abschnitts des Objekts, wobei die Schichtstruktur und -abmessungen hervorgehoben werden. B) Umwandlung der Dissoziation der Addukte (Recycling-Umsatz, Prozentsatz der wiederhergestellten Doppelbindungen) als Funktion der Mikrowellenbestrahlungszeit. Der blassblaue Farbton stellt die Fehlerbalken dar. Die Umwandlung wurde basierend auf den Änderungen der Absorption und Fluoreszenz der Proben berechnet. C) Bilder von nachgehärteten Proben nach unterschiedlichen Bestrahlungszeitintervallen in einem Mikrowellenofen (216 W). (Nachdruck mit Genehmigung des Wiley-VCH Verlags) Die vollständige Auflösung der gedruckten Teile nach dem Mikrowellenrecycling bestätigte die hervorragende Reversibilität. Die Forscher analysierten außerdem die Polymerumwandlung in jeder Phase mithilfe von NMR-Studien und UV-Vis-Spektrophotometrie, um die Recyclingeffizienz zu quantifizieren. Der Ansatz ermöglicht eine nachhaltige additive Fertigung mit weitreichenden potenziellen Anwendungen, von der Elektronik bis hin zu biomedizinischen Geräten. Es überwindet wichtige Hindernisse, die frühere Bemühungen zur Anwendung reversibler Polymere im 3D-Druck im letzten Jahrzehnt behindert haben. Professor Shlomo Magdassi fasst zusammen: „Diese Forschung präsentiert einen nachhaltigen Ansatz für den 3D-Strahlungsdruck durch die Nutzung reversibler Cycloadditionsreaktionen.“ Das neue synthetisierte Monomer lässt sich bei deutlich niedrigeren Temperaturen drucken als zuvor berichtete RCBPs. Der vorgestellte Ansatz ermöglicht mehrere Druckzyklen, ohne die mechanischen und thermischen Eigenschaften der gedruckten Objekte zu beeinträchtigen und ohne Material nachzufüllen.“ Mit der weiteren Entwicklung könnte diese bahnbrechende Methodik endlich das Versprechen vollständig recycelbarer 3D-druckbarer Kunststoffe freisetzen. Angesichts der riesigen Mengen an Plastikmüll, die Gemeinden auf der ganzen Welt vor große Herausforderungen stellen, waren Durchbrüche in der nachhaltigen Materialwissenschaft wie dieser noch nie so wichtig wie heute. Professor Magdassi glaubt, dass diese Forschung „einen vielversprechenden Schritt zur Weiterentwicklung von Nachhaltigkeit, Polymeren und Materialwissenschaften“ darstellt.

Eine schematische Darstellung der Idee dieser Arbeit: Die Monomere mithilfe von UV-Licht zu Polymeren drucken, sie dann mithilfe eines Mikrowellenofens zu Monomeren recyceln und sie anschließend erneut drucken. Sowohl der 1. als auch der 11. Druckzyklus wurden unter den gleichen Bedingungen (70 °C, 365 nm kontinuierliche Bestrahlung) gedruckt und zeigten keine signifikanten Unterschiede in der Auflösung. Alle Maßstabsbalken haben eine Größe von 1 cm. (Nachdruck mit Genehmigung des Wiley-VCH Verlags) Die Ergebnisse wurden veröffentlicht in Fortgeschrittene Werkstoffe („Vollständig recycelbare ausgehärtete Polymere für nachhaltigen 3D-Druck“). Unter der Leitung von Professor Shlomo Magdassi entwickelten die Forscher vollständig recycelbare und wiederverdruckbare Polymerzusammensetzungen für den 3D-Druck mit geschmolzenen Filamenten bei viel niedrigeren Temperaturen. Dies wird durch gezieltes Design von Polymeren erreicht, die über Cycloadditionsreaktionen eine reversible Photopolymerisation durchlaufen und bei Einwirkung von UV-Licht neue Bindungen bilden. Entscheidend ist, dass ein gewöhnlicher Mikrowellenherd die Polymere dann schnell depolymerisieren und vollständig recyceln kann. Dies ermöglicht mehrere Druckzyklen, ohne dass die mechanischen Eigenschaften beeinträchtigt werden oder neue Materialien hinzugefügt werden müssen. Im Mittelpunkt dieses neuen Ansatzes steht die Entwicklung eines maßgeschneiderten Monomers mit Triethylentetramin- und Zimtaldehydgruppen. Dieses Monomer kann durch [2+2]- und [4+4]-Cycloadditionsreaktionen unter 365-nm-UV-Bestrahlung Cycloaddukte bilden. Die Anwesenheit eines von den Forschern entwickelten speziellen Katalysators auf Zinnbasis beschleunigt diese reversiblen Photopolymerisationsreaktionen. Der Druck erfolgt über die 3D-Druckmethode mit direktem Tintenschreiben, wobei das UV-Licht gleichzeitig eine Polymerisation und Vernetzung bewirkt, um die gewünschte gedruckte Form beizubehalten. Bemerkenswert ist, dass die Drucktemperatur nur 70 °C – 50 °C niedriger ist als bei der zuvor gemeldeten RCBP-Druckmethode mit der niedrigsten Temperatur. Laut Dr. Hanna Dodiuk „wird dieser Durchbruch die Verwendung nachhaltiger Rohstoffe erleichtern und letztendlich zu effizienteren und umweltfreundlicheren Perspektiven für den 3D-Druck beitragen.“ Um die gedruckten Teile zu recyceln, nutzen die Forscher auf innovative Weise Mikrowellenstrahlung. Nur 10 Minuten in einem Standard-Mikrowellenherd bei einer Leistung von 216 W führten zu einer Verflüssigung und einer 97.6-prozentigen Rückkehr zu den ursprünglichen funktionellen Monomeren. Während die Mikrowelleneinwirkung die Proben auf 180 °C erhitzte, ermöglichte das alleinige Erhitzen bei dieser Temperatur kein Recycling. Dies deutet darauf hin, dass einzigartige Mikrowelleneffekte eine beschleunigte Bindungsumkehr ermöglichen. Wie Dr. Dodiuk ausführt: „Typischerweise erfordert die Umkehrung von Cycloadditionsreaktionen eine Bestrahlung im schädlichen UVC-Bereich (<260 nm für Zimtaldehyd-basierte Einheiten). Die Instabilität von vier- und achtgliedrigen Ringen aufgrund von Bindungswinkelspannungen macht sie anfällig für eine Ringöffnung durch Anregung unter UVC.“ „Um UVC-Bestrahlung zu vermeiden, wurde ein alternativer Ansatz untersucht, der auf Mikrowellenbestrahlung (25–38 mm) basiert, die bekanntermaßen durch die Rotation polarer Moleküle eine schnelle Erwärmung verursacht. Einige Cycloadditionsreaktionen können bei hohen Temperaturen dissoziieren, was zu Schwingungen der Ringe führt, was zu sterischen Spannungen führt, was zur Umwandlung in die sterisch stabilere Form – die ursprünglichen Moleküle – führt.“ Bemerkenswerterweise demonstrierten die Forscher erfolgreich 11 integrierte Druck-Recycling-Zyklen ohne Verlust der mechanischen oder thermischen Eigenschaften. Zugfestigkeit, Bruchdehnung und Glasübergangstemperatur blieben zwischen der ersten und der elften Iteration praktisch unverändert.

Eine schematische Darstellung der Idee dieser Arbeit: Die Monomere mithilfe von UV-Licht zu Polymeren drucken, sie dann mithilfe eines Mikrowellenofens zu Monomeren recyceln und sie anschließend erneut drucken. Sowohl der 1. als auch der 11. Druckzyklus wurden unter den gleichen Bedingungen (70 °C, 365 nm kontinuierliche Bestrahlung) gedruckt und zeigten keine signifikanten Unterschiede in der Auflösung. Alle Maßstabsbalken haben eine Größe von 1 cm. (Nachdruck mit Genehmigung des Wiley-VCH Verlags) Die Ergebnisse wurden veröffentlicht in Fortgeschrittene Werkstoffe („Vollständig recycelbare ausgehärtete Polymere für nachhaltigen 3D-Druck“). Unter der Leitung von Professor Shlomo Magdassi entwickelten die Forscher vollständig recycelbare und wiederverdruckbare Polymerzusammensetzungen für den 3D-Druck mit geschmolzenen Filamenten bei viel niedrigeren Temperaturen. Dies wird durch gezieltes Design von Polymeren erreicht, die über Cycloadditionsreaktionen eine reversible Photopolymerisation durchlaufen und bei Einwirkung von UV-Licht neue Bindungen bilden. Entscheidend ist, dass ein gewöhnlicher Mikrowellenherd die Polymere dann schnell depolymerisieren und vollständig recyceln kann. Dies ermöglicht mehrere Druckzyklen, ohne dass die mechanischen Eigenschaften beeinträchtigt werden oder neue Materialien hinzugefügt werden müssen. Im Mittelpunkt dieses neuen Ansatzes steht die Entwicklung eines maßgeschneiderten Monomers mit Triethylentetramin- und Zimtaldehydgruppen. Dieses Monomer kann durch [2+2]- und [4+4]-Cycloadditionsreaktionen unter 365-nm-UV-Bestrahlung Cycloaddukte bilden. Die Anwesenheit eines von den Forschern entwickelten speziellen Katalysators auf Zinnbasis beschleunigt diese reversiblen Photopolymerisationsreaktionen. Der Druck erfolgt über die 3D-Druckmethode mit direktem Tintenschreiben, wobei das UV-Licht gleichzeitig eine Polymerisation und Vernetzung bewirkt, um die gewünschte gedruckte Form beizubehalten. Bemerkenswert ist, dass die Drucktemperatur nur 70 °C – 50 °C niedriger ist als bei der zuvor gemeldeten RCBP-Druckmethode mit der niedrigsten Temperatur. Laut Dr. Hanna Dodiuk „wird dieser Durchbruch die Verwendung nachhaltiger Rohstoffe erleichtern und letztendlich zu effizienteren und umweltfreundlicheren Perspektiven für den 3D-Druck beitragen.“ Um die gedruckten Teile zu recyceln, nutzen die Forscher auf innovative Weise Mikrowellenstrahlung. Nur 10 Minuten in einem Standard-Mikrowellenherd bei einer Leistung von 216 W führten zu einer Verflüssigung und einer 97.6-prozentigen Rückkehr zu den ursprünglichen funktionellen Monomeren. Während die Mikrowelleneinwirkung die Proben auf 180 °C erhitzte, ermöglichte das alleinige Erhitzen bei dieser Temperatur kein Recycling. Dies deutet darauf hin, dass einzigartige Mikrowelleneffekte eine beschleunigte Bindungsumkehr ermöglichen. Wie Dr. Dodiuk ausführt: „Typischerweise erfordert die Umkehrung von Cycloadditionsreaktionen eine Bestrahlung im schädlichen UVC-Bereich (<260 nm für Zimtaldehyd-basierte Einheiten). Die Instabilität von vier- und achtgliedrigen Ringen aufgrund von Bindungswinkelspannungen macht sie anfällig für eine Ringöffnung durch Anregung unter UVC.“ „Um UVC-Bestrahlung zu vermeiden, wurde ein alternativer Ansatz untersucht, der auf Mikrowellenbestrahlung (25–38 mm) basiert, die bekanntermaßen durch die Rotation polarer Moleküle eine schnelle Erwärmung verursacht. Einige Cycloadditionsreaktionen können bei hohen Temperaturen dissoziieren, was zu Schwingungen der Ringe führt, was zu sterischen Spannungen führt, was zur Umwandlung in die sterisch stabilere Form – die ursprünglichen Moleküle – führt.“ Bemerkenswerterweise demonstrierten die Forscher erfolgreich 11 integrierte Druck-Recycling-Zyklen ohne Verlust der mechanischen oder thermischen Eigenschaften. Zugfestigkeit, Bruchdehnung und Glasübergangstemperatur blieben zwischen der ersten und der elften Iteration praktisch unverändert.

Recycling des Polymers in einem Mikrowellenherd. A) Ein gedrucktes Muster mit überhängenden Teilen. Der schwarze Maßstabsbalken stellt 1 cm dar, während der hellblaue Maßstab 0.5 mm darstellt. Die Abbildung zeigt die STL-Datei, die gedruckte schichtweise Struktur und die Vergrößerung eines Abschnitts des Objekts, wobei die Schichtstruktur und -abmessungen hervorgehoben werden. B) Umwandlung der Dissoziation der Addukte (Recycling-Umsatz, Prozentsatz der wiederhergestellten Doppelbindungen) als Funktion der Mikrowellenbestrahlungszeit. Der blassblaue Farbton stellt die Fehlerbalken dar. Die Umwandlung wurde basierend auf den Änderungen der Absorption und Fluoreszenz der Proben berechnet. C) Bilder von nachgehärteten Proben nach unterschiedlichen Bestrahlungszeitintervallen in einem Mikrowellenofen (216 W). (Nachdruck mit Genehmigung des Wiley-VCH Verlags) Die vollständige Auflösung der gedruckten Teile nach dem Mikrowellenrecycling bestätigte die hervorragende Reversibilität. Die Forscher analysierten außerdem die Polymerumwandlung in jeder Phase mithilfe von NMR-Studien und UV-Vis-Spektrophotometrie, um die Recyclingeffizienz zu quantifizieren. Der Ansatz ermöglicht eine nachhaltige additive Fertigung mit weitreichenden potenziellen Anwendungen, von der Elektronik bis hin zu biomedizinischen Geräten. Es überwindet wichtige Hindernisse, die frühere Bemühungen zur Anwendung reversibler Polymere im 3D-Druck im letzten Jahrzehnt behindert haben. Professor Shlomo Magdassi fasst zusammen: „Diese Forschung präsentiert einen nachhaltigen Ansatz für den 3D-Strahlungsdruck durch die Nutzung reversibler Cycloadditionsreaktionen.“ Das neue synthetisierte Monomer lässt sich bei deutlich niedrigeren Temperaturen drucken als zuvor berichtete RCBPs. Der vorgestellte Ansatz ermöglicht mehrere Druckzyklen, ohne die mechanischen und thermischen Eigenschaften der gedruckten Objekte zu beeinträchtigen und ohne Material nachzufüllen.“ Mit der weiteren Entwicklung könnte diese bahnbrechende Methodik endlich das Versprechen vollständig recycelbarer 3D-druckbarer Kunststoffe freisetzen. Angesichts der riesigen Mengen an Plastikmüll, die Gemeinden auf der ganzen Welt vor große Herausforderungen stellen, waren Durchbrüche in der nachhaltigen Materialwissenschaft wie dieser noch nie so wichtig wie heute. Professor Magdassi glaubt, dass diese Forschung „einen vielversprechenden Schritt zur Weiterentwicklung von Nachhaltigkeit, Polymeren und Materialwissenschaften“ darstellt.

Recycling des Polymers in einem Mikrowellenherd. A) Ein gedrucktes Muster mit überhängenden Teilen. Der schwarze Maßstabsbalken stellt 1 cm dar, während der hellblaue Maßstab 0.5 mm darstellt. Die Abbildung zeigt die STL-Datei, die gedruckte schichtweise Struktur und die Vergrößerung eines Abschnitts des Objekts, wobei die Schichtstruktur und -abmessungen hervorgehoben werden. B) Umwandlung der Dissoziation der Addukte (Recycling-Umsatz, Prozentsatz der wiederhergestellten Doppelbindungen) als Funktion der Mikrowellenbestrahlungszeit. Der blassblaue Farbton stellt die Fehlerbalken dar. Die Umwandlung wurde basierend auf den Änderungen der Absorption und Fluoreszenz der Proben berechnet. C) Bilder von nachgehärteten Proben nach unterschiedlichen Bestrahlungszeitintervallen in einem Mikrowellenofen (216 W). (Nachdruck mit Genehmigung des Wiley-VCH Verlags) Die vollständige Auflösung der gedruckten Teile nach dem Mikrowellenrecycling bestätigte die hervorragende Reversibilität. Die Forscher analysierten außerdem die Polymerumwandlung in jeder Phase mithilfe von NMR-Studien und UV-Vis-Spektrophotometrie, um die Recyclingeffizienz zu quantifizieren. Der Ansatz ermöglicht eine nachhaltige additive Fertigung mit weitreichenden potenziellen Anwendungen, von der Elektronik bis hin zu biomedizinischen Geräten. Es überwindet wichtige Hindernisse, die frühere Bemühungen zur Anwendung reversibler Polymere im 3D-Druck im letzten Jahrzehnt behindert haben. Professor Shlomo Magdassi fasst zusammen: „Diese Forschung präsentiert einen nachhaltigen Ansatz für den 3D-Strahlungsdruck durch die Nutzung reversibler Cycloadditionsreaktionen.“ Das neue synthetisierte Monomer lässt sich bei deutlich niedrigeren Temperaturen drucken als zuvor berichtete RCBPs. Der vorgestellte Ansatz ermöglicht mehrere Druckzyklen, ohne die mechanischen und thermischen Eigenschaften der gedruckten Objekte zu beeinträchtigen und ohne Material nachzufüllen.“ Mit der weiteren Entwicklung könnte diese bahnbrechende Methodik endlich das Versprechen vollständig recycelbarer 3D-druckbarer Kunststoffe freisetzen. Angesichts der riesigen Mengen an Plastikmüll, die Gemeinden auf der ganzen Welt vor große Herausforderungen stellen, waren Durchbrüche in der nachhaltigen Materialwissenschaft wie dieser noch nie so wichtig wie heute. Professor Magdassi glaubt, dass diese Forschung „einen vielversprechenden Schritt zur Weiterentwicklung von Nachhaltigkeit, Polymeren und Materialwissenschaften“ darstellt.

- SEO-gestützte Content- und PR-Distribution. Holen Sie sich noch heute Verstärkung.

- PlatoData.Network Vertikale generative KI. Motiviere dich selbst. Hier zugreifen.

- PlatoAiStream. Web3-Intelligenz. Wissen verstärkt. Hier zugreifen.

- PlatoESG. Kohlenstoff, CleanTech, Energie, Umwelt, Solar, Abfallwirtschaft. Hier zugreifen.

- PlatoHealth. Informationen zu Biotechnologie und klinischen Studien. Hier zugreifen.

- Quelle: https://www.nanowerk.com/news2/gadget/newsid=64256.php