Ein neuartiges Klebeband, das gegenüber ultraviolettem Licht empfindlich ist, macht es einfacher und kostengünstiger, zweidimensionale Materialien wie Graphen auf verschiedene Oberflächen zu übertragen. Laut den in Japan ansässigen Entwicklern könnte die neue Bandtechnik den 2D-Materialtransfer revolutionieren und uns der Integration solcher Materialien in Geräte näher bringen.

2D-Materialien bilden die Grundlage vieler fortschrittlicher elektronischer und optoelektronischer Geräte. Da sie jedoch nur wenige Atome dick sind, lassen sich diese Materialien nur schwer auf Geräteoberflächen übertragen. Aktuelle Methoden sind sehr komplex und beinhalten häufig das Ätzen eines Substrats mit ätzenden Säuren. Da die Materialien extrem dünn sind, benötigen sie häufig auch eine Polymerfolie, die sie während des Herstellungsprozesses unterstützt. Dieser Film muss anschließend mit einem Lösungsmittel entfernt werden, was zeitaufwändig und kostspielig ist und das Material beschädigen kann, indem unerwünschte Defekte entstehen, die seine elektronischen und mechanischen Eigenschaften verschlechtern.

Ein neues Funktionsband

Forscher angeführt von Hiroki vor of Kyushu Universität sagen, dass sie jetzt eine alternative Lösung gefunden haben. Das neue Funktionsband, das das Team mithilfe künstlicher Intelligenz (KI) entwickelt hat, besteht aus einer Polyolefinfolie und einer dünnen Klebeschicht. Bevor es UV-Licht ausgesetzt wird, zeigt das Band starke Van-der-Waals-Wechselwirkungen mit Graphen (einer 2D-Form von Kohlenstoff) und haftet daran. Nach der UV-Bestrahlung schwächen sich diese Wechselwirkungen ab, so dass das Graphen leicht freigesetzt und auf eine Zieloberfläche übertragen werden kann. Außerdem versteift sich das Band nach UV-Einwirkung leicht, wodurch sich das Graphen noch einfacher abziehen lässt.

In Zusammenarbeit mit Experten des japanischen Herstellers Nitto DenkoAnschließend entwickelten die Forscher Transferbänder für andere technologisch wichtige 2D-Materialien. Dazu gehören hexagonales Bornitrid (hBN), das manchmal als weißes Graphen oder „Cousin des Graphens“ bezeichnet wird, und Übergangsmetalldichalkogenide (TMDs), die vielversprechend für die Post-Silizium-Elektronik sind. In Bildern, die mit optischen und Rasterkraftmikroskopen aufgenommen wurden, erschienen die Oberflächen dieser Materialien nach der Bandübertragung glatter und enthielten weniger Defekte als diejenigen, die mit herkömmlichen Methoden übertragen wurden.

Flexibel und leicht zuschneidbar

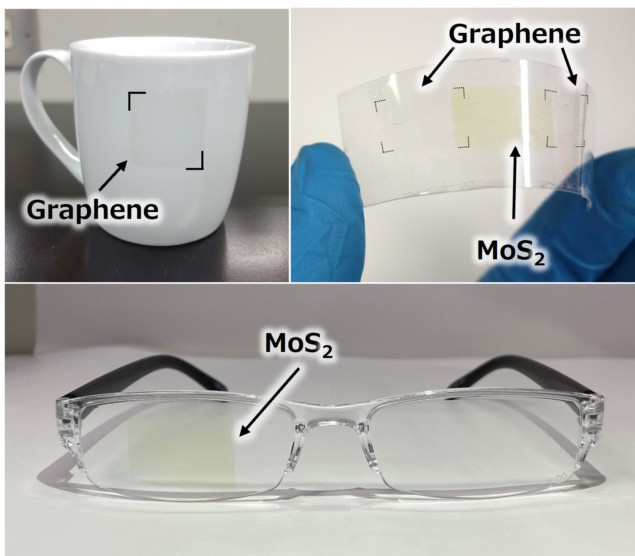

Da das UV-Klebeband flexibel ist und (im Gegensatz zu schützenden Polymerfolien) nach der Übertragung nicht mit organischen Lösungsmitteln entfernt werden muss, kann es auf Substraten verwendet werden, die gebogen sind oder auf solche Lösungsmittel empfindlich reagieren, wie z. B. Kunststoffe. Ago glaubt, dass dies die Anwendungsmöglichkeiten des Bandes erweitern könnte, und er und seine Kollegen haben dies demonstriert, indem sie ein Kunststoffgerät hergestellt haben, das Graphen verwendet, um Terahertz-Strahlung zu erfassen. „Ein solches Gerät könnte für die medizinische Bildgebung oder die Flughafensicherheit vielversprechend sein, da diese Strahlung wie Röntgenstrahlen Objekte durchdringen kann“, erklärt er.

Das UV-Band lässt sich außerdem leicht auf die erforderliche Größe zuschneiden, sodass die richtige Menge an 2D-Material einfacher übertragen werden kann. Dieser „Cut-and-Transfer“-Prozess, wie die Forscher ihn nennen, wird den Abfall minimieren und die Kosten senken.

Eine Zusammenarbeit, die hängen geblieben ist

Vor der Entwicklung des neuen Bandes arbeitete die Forschungsgruppe von Ago mehr als zehn Jahre lang an der chemischen Gasphasenabscheidung als Mittel zur Synthese von hochwertigem Graphen, hBN und TMDs. In dieser Zeit, sagt er, hätten viele Forscher ihre Proben angefordert, aber die meisten von ihnen hätten Probleme gehabt, diese 10D-Materialien auf ihre Substrate zu übertragen. „Daher dachte ich: Was wäre, wenn sie diesen Transfer problemlos selbst durchführen könnten? Aus diesem Grund haben wir begonnen, unsere 2D-Materialbänder herzustellen“, sagt Ago.

Um die Technik weiterzuentwickeln, arbeitete Ago mit Nitto Denko zusammen, das eine große Auswahl an Klebebändern herstellt. Da diese Bänder häufiger für dicke Materialien wie Papier verwendet wurden, war die Zusammenarbeit zunächst schwierig, doch die Arbeit zahlte sich aus: „Nach umfangreichen Recherchen gelang es uns schließlich, UV-Bänder und Transferverfahren zu entwickeln, die für die saubere Übertragung von 2D-Materialien geeignet sind.“ Ago erzählt Physik-Welt.

Auf dem Weg zu groß angelegten Herstellungsprozessen von 2D-Materialien

Ago sagt die direkteste Anwendung für die Technik, die das Team in beschreibt Naturelektronik, wäre die Integration in groß angelegte Herstellungsprozesse für 2D-Materialien. Von da an fügt er hinzu: „Ich persönlich erwarte mit unserem UV-Bandtransfer die Entwicklung hochmoderner, fortschrittlicher Geräte, da wir verschiedene Arten von 2D-Materialien übertragen und diese Materialien sogar ineinander stapeln können.“ unterschiedliche Orientierungen, ein Prozess, der die Entstehung neuer elektronischer Eigenschaften ermöglicht"

Wellungen könnten Verdrehungen in 2D-Materialien ersetzen

Obwohl der Übertragungsprozess relativ reibungslos verläuft, räumen Ago und Kollegen ein, dass dadurch einige Falten und Blasen in den 2D-Materialien entstehen. Sie arbeiten an Verbesserungen der Zusammensetzung der Klebeschicht, die zur Lösung dieses Problems beitragen könnten. Ein weiterer Verbesserungsschwerpunkt besteht darin, die Größe der übertragenen 2D-Materialien über die derzeit verwendeten 4-Zoll-Wafer (102 mm) hinaus zu vergrößern.

„Ich möchte auch die Herstellung anspruchsvollerer Geräte unter Verwendung verschiedener Arten von 2D-Materialien und UV-Bändern entwickeln“, verrät Ago. „Diese könnten die Art und Weise, wie elektronische und photonische Geräte hergestellt werden, erheblich verändern.“ Weitere Kooperationen mit Wissenschaft und Industrie, sagt er, könnten es dem Team ermöglichen, „diese einzigartige Bandübertragungstechnik zu verbessern und die Realisierung kommerzieller Produkte mit 2D-Materialien voranzutreiben“.

- SEO-gestützte Content- und PR-Distribution. Holen Sie sich noch heute Verstärkung.

- PlatoData.Network Vertikale generative KI. Motiviere dich selbst. Hier zugreifen.

- PlatoAiStream. Web3-Intelligenz. Wissen verstärkt. Hier zugreifen.

- PlatoESG. Kohlenstoff, CleanTech, Energie, Umwelt, Solar, Abfallwirtschaft. Hier zugreifen.

- PlatoHealth. Informationen zu Biotechnologie und klinischen Studien. Hier zugreifen.

- Quelle: https://physicsworld.com/a/sticky-uv-sensitive-tape-makes-2d-material-transfers-easier/