Olika krav

I tillverkningsföretag har produktionslängderna blivit kortare, delvis på grund av det verkliga eller inbillade behovet av produktutvidgningar som tillgodoser snäva kund- och konsumentbehov. Det finns mindre av högvolym Make to Stock (MTS) och mer av High Mix, Low Volume (HMLV) under beskrivningarna av Make to Order (MTO) och Assemble to Order (ATO). Detta kan påverka planeringen hos kontraktstillverkare, outsourcad produktion, leverantörer och 3PL.

I alla situationer där ett företag erbjuder fler artiklar, eller lagerhållningsenheter (SKUs) för en given produktion, kommer det att bli mer konkurrens om driftsresurser och därför variation i resursutnyttjande. För att uppnå den mest effektiva verksamheten krävs fokus på kapacitet – av anläggningar, maskiner, människor och insatsmaterial.

Behovet är att skilja Planering och Schemaläggning mellan horisonten för beslut, ledningens tidstillgänglighet och mängden data och information som ska analyseras och beaktas. Planering är taktisk och handlar främst om människor och deras vilja att samarbeta. Detta för att möjliggöra en gemensam förståelse om framtiden och för att identifiera och komma överens om resultat. Schemaläggning är dock operativt och berör alla resurser som kan påverka produktiv produktion (dvs. maskiner och deras inventarier, människor och förnödenheter) och måste därför ha ett detaljerat schema för användning.

En plan

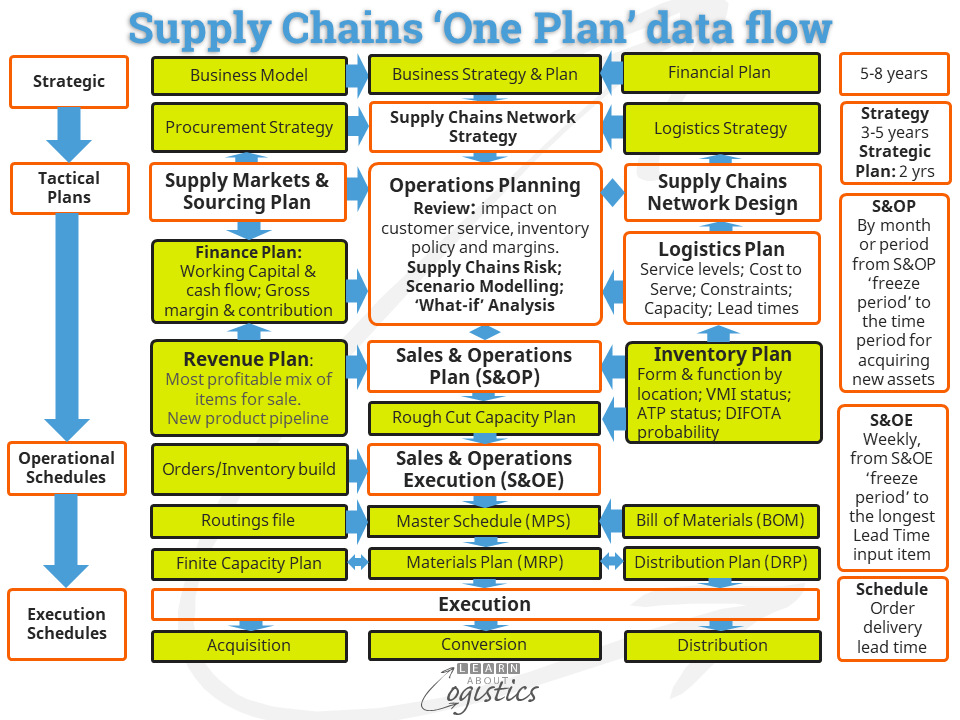

Även om de har olika tids- och databehov, måste planerings- och schemaläggningsprocessen inkluderas i metoden "En plan", som visas i diagrammet.

Även om basdatan förblir densamma, ändras granularitetsnivån i varje steg av processflödet:

- Processhorisonten för försäljning och driftplanering (S&OP) börjar vid månad tre (eller period tre, var och en av fyra veckor). Månad/period ett och två ('frysningsperioden') har redan schemalagts inom Sales & Operations Execution (S&OE)-processen. S&OP genomförs därför på en konsoliderad detaljnivå som diskuteras i föregående blogginlägg. Här är måttet på kapacitet som används "demonstrerade" kapacitet; det är den aktuella prestandan för en maskin eller produktionslinje, som står för oplanerade händelser, såsom haverier och avbrott. Inkludera även tiden för omställning mellan produktionskörningar. Till exempel, på en plastproduktionslinje är övergångstiden från svart till vit mycket längre (på grund av en tvättning) än från vit till svart. I livsmedel är övergången av choklad från mjölk till mörk kortare än från mörk till mjölk.

- Inom Sales & Operations Execution (S&OE) är horisonten för operativa scheman från den aktuella schemaläggningsperioden (som kan vara de kommande två veckorna) ut till den längsta ledtiden för inköpt material och mellanliggande artiklar. Driftscheman kräver detaljerade input för att vara effektiva – av uppgiften, resurser (maskiner och människor) som krävs och tiden för att slutföra uppgifterna. På denna nivå finns också potentialen för anslutning av utrustning för onlinedatainsamling via SCADA-system (övervakningskontroll och datainsamling) genom Industrial Internet of Things (IIoT). Utrustningens prestanda kan profileras och analyseras för schemalagt underhåll för att införlivas i driftschemat; även som input till simulering av "digital tvilling" av operationer.

- För utförandescheman är horisonten ledtiden för aktuella kundorder. För att ta hänsyn till avbrott och förseningar i produktionen, men ändå uppfylla driftschemat, kan exekveringsschemat ha vissa beställningar som börjar tidigt och andra börjar sent sent, för att anpassas till tillgången på resurser.

- Drift- och exekveringsscheman måste vara kopplade till Available to Promise (ATP)-systemet, så det finns "en källa till sanning" om aktuell tillgänglighet av SKU:er för användning vid onlinebeställning och av kundtjänstpersonal.

Länk mellan planering och schemaläggning

Länken mellan planering och scheman är materiallistan. Detta är konstruerat för varje produkt eller lagerhållningsenhet (SKU) och definierar (på en kvantitet per basis) material och mellanvaror som används. routing plus inställnings- och drifttider definieras baserat på data från routingfilen. Fält i BoM identifierar SKU:s "familj" (eller leveranskedja) som ska användas i S&OP-processen. Dessutom en möjlighet att konvertera SKU-måttet (vikt, volym, förpackning etc.) till standardmåtten som används för S&OP (ton, liter, standardfraktare etc.).

Denna förmåga gör att planen från S&OP (kan vara Rough Cut Capacity Plan (RCCP) inom ERP-systemet) kan läggas in i S&OE Master Schedule som en prognos för tillämpliga framtida perioder. För att göra detta delas S&OP över planeringshorisonten upp i individuella SKU:er, baserat på historiska försäljningsprocent.

Eftersom BoM kräver 'kvantitet per' för varje levererat material och mellanvara, kan S&OP planera materialkrav för input till inköpskategorihanteringsprocessen. I S&OE-processen tillhandahåller Materials Requirements Plan ett schema för att skaffa kontrakterade insatser.

Schemaläggningskapacitet

Utmaningen uppstår när man schemalägger kapacitet. Det traditionella tillvägagångssättet (och mjukvarukonstruktionen) är baserat på konceptet med oändlig kapacitet som används för RCCP. Vid schemaläggning av operationer antar programvaran att det finns oändlig kapacitet och indikerar endast när kapaciteten överskrids, och förlitar sig på att människor gör de nödvändiga justeringarna. Detta möjliggör en relativt enkel implementering och användning, vilket är acceptabelt för RCCP på grund av den långa horisonten som används i S&OP.

Schemaläggningsoperationer kräver dock ändlig schemaläggning som känner till kapacitetsbegränsningarna. För att göra detta krävs (åtminstone) uppdatering och inmatning av: operativa sekvenseringsregler (t.ex. färgsekvensen som ska användas eller överför batchstorlek till nästa operation); alternativ routing; maskingenomströmning; maskininställningstider; regler för kundprioritet.

Resultatet från en schemaläggningsrutin för ändlig kapacitet kommer att vara en sekvens av aktiviteter och uppgifter vid varje arbetscenter i hela anläggningen. Verksamhetsschemat för den aktuella perioden förblir fast; Utförandeschemat (som börjar som en kopia av Operationsschemat) kan dock justeras för att överensstämma med nuvarande förhållanden, med en del arbete som börjar tidigt och något sent, men schemats utdata är målet.

En operationsmodell för tillverkning eller montering på beställning kräver förmågan att exakt schemalägga en mängd olika produkter i relativt små beställningskvantiteter. Men ytterligare olika produkter som krävs med snabbare svarstider kan öka kostnaderna. Det är därför inte tillrådligt att använda oändlig schemaläggningsrutin som kan vara inbyggd i ett affärssystem. Istället är kravet på en ändlig schemaläggningsapplikation som kan samverka med det aktuella affärssystemet.

- SEO-drivet innehåll och PR-distribution. Bli förstärkt idag.

- PlatoData.Network Vertical Generative Ai. Styrka dig själv. Tillgång här.

- PlatoAiStream. Web3 Intelligence. Kunskap förstärkt. Tillgång här.

- Platoesg. Kol, CleanTech, Energi, Miljö, Sol, Avfallshantering. Tillgång här.

- PlatoHealth. Biotech och kliniska prövningar Intelligence. Tillgång här.

- Källa: https://www.learnaboutlogistics.com/the-scheduling-part-of-operations-planning-and-scheduling/#utm_source=rss&utm_medium=rss&utm_campaign=the-scheduling-part-of-operations-planning-and-scheduling