Lämpliga lösningar inom planering

Eftersom en organisations relationer inom dess försörjningskedjor skiljer sig från andra företags, är det inte tillrådligt att främja en enda lösning för en situation i försörjningskedjorna. Det finns dock olika tillvägagångssätt som leverantörer av leverantörer bör ha som gör det möjligt att identifiera den lämpligaste lösningen.

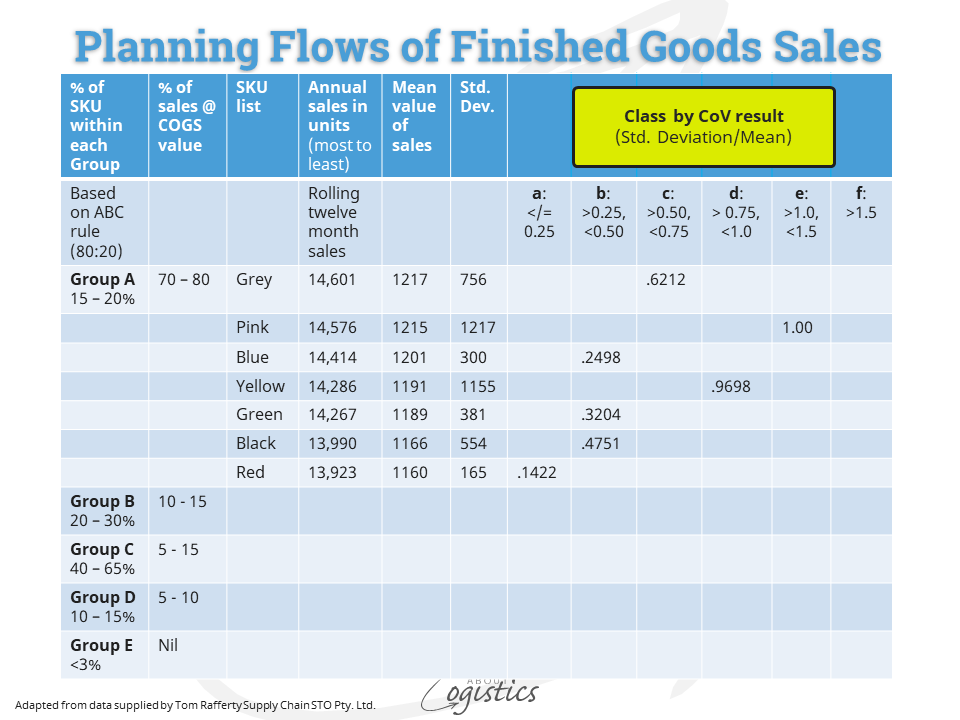

För att ge lite bakgrund till valet av planeringsalternativ föregående blogginlägg diskuterade Demand Amplification (Bullwhip-effekten) och dess relation till olika typer av leveranskedjor. Användning av varianskoefficienten (CoV) för försäljning ger en grund för att allokera lagerhållningsenheter (SKUs) till en klass inom dess försäljningsgrupp (A till F).

Med SKU:er i varje grupp tilldelade till deras CoV-klass, samlas alla SKU:er i samma klass för åtgärder. Till exempel, i grupp A (gruppen som innehåller 15-20 procent av SKU:er och 70-80 procent av försäljningsvärdet), kommer det att finnas grupp/klass av Aa, Ab, Ac, Ad, Ae och Af. Samma process sker för grupperna B till F.

Alla klass 'a' till 'f' är nu identifierade. Varje klass representerar en utgående försörjningskedja. Dessutom kan de CoV-beräknade försörjningskedjorna modifieras eller skapa ytterligare försörjningskedjor, på grund av produkt- eller kundkrav:

- Kunder med specifika krav på sina definierade SKU:er, till exempel fordonsmontörer, läkemedelsföretag eller stormarknadskedjor

- Färdiga varor producerade för företaget i definierade länder och platser och med samma transportsätt. Dessa artiklar kan konsolideras i containrar för att minska transportkostnaderna

- Volym till vikt och värde till vikt-förhållanden för SKU:er, eftersom förhållandena kan påverka valet av distributionsmetoder och transportsätt

- Risker förknippade med föremålet: kontaminering; förgänglig; åldrande (sista användningsdatum); brandfarligt/explosivt; och stöld

- SKU:er som använder en begränsning i verksamheten, som begränsar produktionen och därmed potentiell försäljning. En begränsning kan inkludera specifik utrustning eller tillgång till material, antingen erhållet på säsongsbasis eller anses vara "kritiskt"

Varje klass eller leveranskedja har en hanteringsbeskrivning som visas i den vänstra kolumnen i diagrammet nedan.

- Klass 'a' = Stadig: Representerar ofta 20-30 % av den totala försäljningen. Orderflödet är förutsägbart och hög volym

- Klass 'b' = Variabel: Målet i denna leveranskedja är inte att vara effektiv, utan att minska cykeltiderna

- Klass 'c' = Ojämn: Normalt hanteras säsongsbetonade produkter inom en säsong eller pre-builds före en säsongsbetonad stor efterfrågan, t.ex.

- Klass 'd' = Oregelbunden: Låg efterfrågan med stor variation i efterfrågan, såsom modeartiklar och underhållsdelar

- Klass 'e' = Klumpig: Låg efterfrågan men kan vara förutsägbar. Många långsamma och föråldrade (SLOB) SKU:er

- Klass 'f' = Död: Ta bort SKU:er från försäljningskatalogen om ingen försäljning har skett under de senaste 12 månaderna. Innehåller även ny produktlansering och kampanjpresent, som efter hög volym vid releasen sedan kan bli klass "e" – Klumpig

Med tanke på dessa hanteringsbeskrivningar och förklaringar kan stilen för att hantera flödena identifieras. För klass 'a', 'b' och 'c' är målet att uppnå den kortaste kundorderprocessen. Detta kräver att verksamheten minimerar tiden det tar att omvandla data från användar- och leveransmarknader till åtgärder – det vill säga att vara anpassningsbar.

Men eftersom klass 'a' är klassad som stadig, med förutsägbara och stora volymer beställningar, är syftet med denna leveranskedja att vara effektiv. För klass 'b' och 'c' är ordervolymen Variabel eller Oregelbunden, därför är målet att vara lyhörd. Fokus för strukturen och verksamhetsplaneringen av Steady, Variable och Erratic är Make to Stock (MTS).

För klass 'd', 'e' och 'f' är målet att vara flexibla och därför snabbt kunna öka och minska genomströmningen i leveranskedjorna. Eftersom dessa försörjningskedjor har Variabel försäljningsinsats, är målet att minska Variabilitet genom effektiv planering av Kapacitet. Beroende på verksamheten och dess produkter är fokus för strukturen och verksamhetsplaneringen antingen Engineer to Order (ETO), Make to Order (MTO) – modifiering av fördesignade produkter eller Assemble to Order (ATO).

För varje verksamhetsplaneringsfokus kommer inköpsplaneringen och logistikverksamheten att skilja sig åt. Detta indikerar att det idealiska resultatet för försörjningskedjor inte är hög effektivitet, utan att vara mest effektiva för att betjäna kunderna. Det vill säga att ha en hög sannolikhet för DIFOTA – leverans i sin helhet, i tid, med noggrannhet, tillsammans med andra Supply Chains-gruppens prestationsmått för: rörelsemarginal, lageromsättning och avkastning på investerat kapital för försörjningskedjor (ROIC-SC).

Effektiva försörjningskedjor

Metoden som beskrivs i det här blogginlägget kommer inte att implementeras utan godkännande från den högsta ledningen. För att identifiera din organisations flera försörjningskedjor och sedan strukturera planeringsprocessen så att försörjningskedjorna blir effektiva kräver en förståelse för grunderna för att ett nytt tillvägagångssätt ska vara framgångsrikt:

- Så att alla som är kopplade till försörjningskedjorna sjunger från samma sida, samla teamen från inköp, driftplanering och logistik i en försörjningskedjor-grupp

- Fokus för Supply Chains-gruppen måste vara på riktigheten i din organisations data. Utan förtroende för data kan planeringsteamen inte ta fram planer som ledningen har förtroende för. Se samtidigt över värdet av att använda ytterligare dataelement som finns i verksamheten, men som inte används.

- Förstå hur organisationens försörjningskedjor fungerar och interagerar genom leverantörs- och transportnätverk. Identifiera lagerbuffertstrategier och push/pull frikopplingspunkter. Bygg nätverksdesignkartan för leveranskedjor. Med nuvarande kunskapsläge kommer det initialt att finnas många tomma utrymmen och brist på detaljer, så processen är ett pågående projekt.

- Etablera processen där marknadsföring och försäljning, finans och Supply Chains-gruppen kan bygga tvärfunktionellt samarbete för att anpassa verksamheten. Processen är Sales & Operations Planning (S&OP). S&OP är en taktisk process som hjälper en organisation att göra effektiva avvägningar mellan efterfråge- och utbudsplanerna. Resultatet är en överenskommen plan som positionerar interna och externa resurser (artiklar, personer, utrustning och leverantörer) för att tillhandahålla tillgänglighet av produkter för kunder genom effektiv förflyttning och lagring av föremål.

Alltför många företag hanterar sina försörjningskedjor baserat på ett antaget enda flöde och använder uppnåendet av effektivitetsvinster för att styra planeringen. Ett företag som har fokus på utförandet av funktioner som distribution och produktion, genom att mäta individuella mätvärden som lager eller driftskostnader, kan inte vara en effektiv verksamhet.

- SEO-drivet innehåll och PR-distribution. Bli förstärkt idag.

- PlatoData.Network Vertical Generative Ai. Styrka dig själv. Tillgång här.

- PlatoAiStream. Web3 Intelligence. Kunskap förstärkt. Tillgång här.

- Platoesg. Kol, CleanTech, Energi, Miljö, Sol, Avfallshantering. Tillgång här.

- PlatoHealth. Biotech och kliniska prövningar Intelligence. Tillgång här.

- Källa: https://www.learnaboutlogistics.com/supply-chains-types-and-structure-for-better-planning/#utm_source=rss&utm_medium=rss&utm_campaign=supply-chains-types-and-structure-for-better-planning