26 januari 2024

(Nanowerk Nieuws) MIT-onderzoekers hebben een additieve productietechniek ontwikkeld die snel kan printen met vloeibaar metaal, waardoor binnen enkele minuten grootschalige onderdelen zoals tafelpoten en stoelframes kunnen worden geproduceerd. Hun techniek, liquid metal printen (LMP) genoemd, omvat het afzetten van gesmolten aluminium langs een vooraf gedefinieerd pad in een bed van kleine glaskralen. Het aluminium hardt snel uit tot een 3D-structuur.

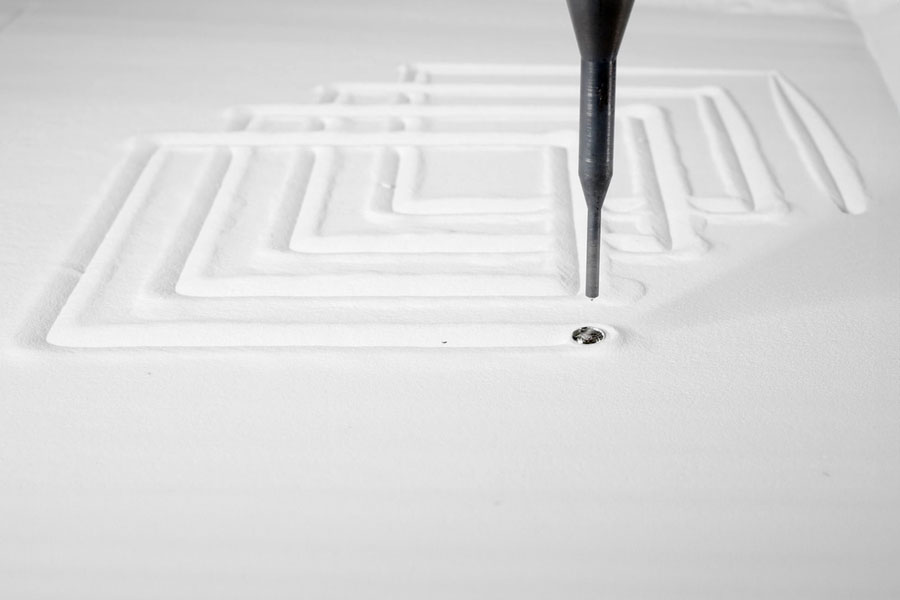

Bij het printproces van vloeibaar metaal wordt gesmolten aluminium langs een vooraf gedefinieerd pad in een bed van kleine glaskralen aangebracht, zoals hier te zien is. (Afbeelding: MIT-zelfassemblagelab)

Bij het printproces van vloeibaar metaal wordt gesmolten aluminium langs een vooraf gedefinieerd pad in een bed van kleine glaskralen aangebracht, zoals hier te zien is. (Afbeelding: MIT-zelfassemblagelab)

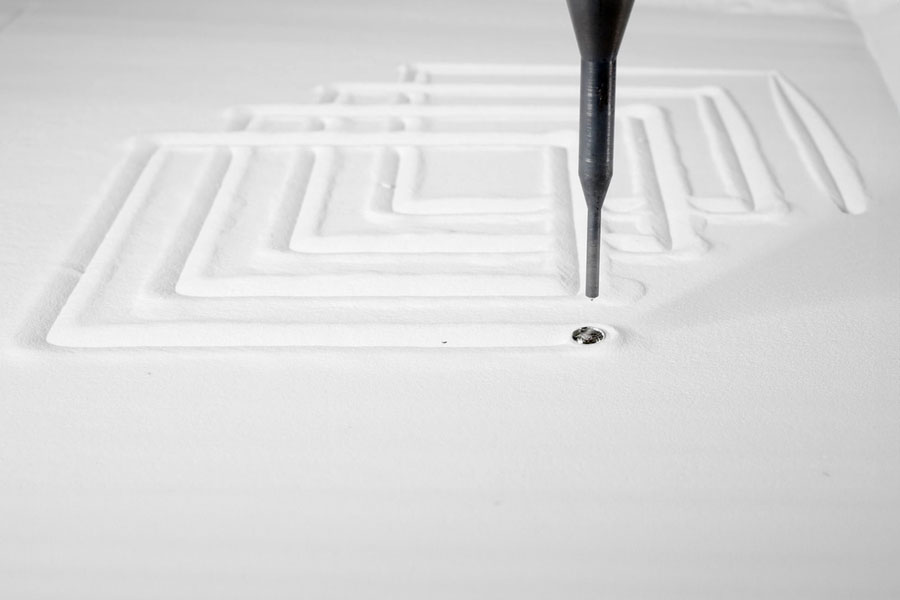

Het LMP-proces kan het printen van complexe geometrieën mogelijk maken, zoals de spiraal die je hier ziet. (Afbeelding: MIT-zelfassemblagelab)

Het LMP-proces kan het printen van complexe geometrieën mogelijk maken, zoals de spiraal die je hier ziet. (Afbeelding: MIT-zelfassemblagelab)

De onderzoekers kunnen de voedingssnelheid van het printproces van vloeibaar metaal aanpassen, zodat er meer of minder materiaal wordt afgezet terwijl de spuitmond beweegt, waardoor de vorm van het afgedrukte object verandert. (Afbeelding: MIT Self-Assembly Lab) Ze gebruikten LMP om snel aluminium frames met variabele diktes te produceren, die duurzaam genoeg waren om bewerkingsprocessen zoals frezen en kotteren te weerstaan. Ze demonstreerden een combinatie van LMP en deze nabewerkingstechnieken om stoelen en een tafel te maken die is samengesteld uit snel geprinte aluminium onderdelen en andere componenten, zoals stukken hout, met een lagere resolutie. In de toekomst willen de onderzoekers de machine blijven herhalen, zodat ze een consistente verwarming in het mondstuk mogelijk kunnen maken om te voorkomen dat materiaal blijft plakken, en ook een betere controle krijgen over de stroom gesmolten materiaal. Maar grotere spuitmonddiameters kunnen tot onregelmatige afdrukken leiden, dus er zijn nog steeds technische uitdagingen die moeten worden overwonnen. “Als we van deze machine iets zouden kunnen maken dat mensen daadwerkelijk kunnen gebruiken om gerecycled aluminium te smelten en onderdelen te printen, zou dat een game-changer zijn in de metaalproductie. Op dit moment is het niet betrouwbaar genoeg om dat te doen, maar dat is wel het doel”, zegt Tibbits. “Bij Emeco komen we uit de wereld van zeer analoge productie, dus het zien van het printen van vloeibaar metaal dat genuanceerde geometrieën creëerde met het potentieel voor volledig structurele onderdelen was echt overtuigend”, zegt Jaye Buchbinder, die leiding geeft aan de bedrijfsontwikkeling voor het meubelbedrijf Emeco en niet bij dit werk betrokken. “Het printen van vloeibaar metaal loopt echt voorop als het gaat om de mogelijkheid om metalen onderdelen in aangepaste geometrieën te produceren, terwijl er een snelle doorlooptijd wordt gehandhaafd die je normaal niet krijgt bij andere print- of vormtechnologieën. Er is zeker potentieel voor de technologie om een revolutie teweeg te brengen in de manier waarop metaalprinten en metaalvormen momenteel worden verwerkt.”

De onderzoekers kunnen de voedingssnelheid van het printproces van vloeibaar metaal aanpassen, zodat er meer of minder materiaal wordt afgezet terwijl de spuitmond beweegt, waardoor de vorm van het afgedrukte object verandert. (Afbeelding: MIT Self-Assembly Lab) Ze gebruikten LMP om snel aluminium frames met variabele diktes te produceren, die duurzaam genoeg waren om bewerkingsprocessen zoals frezen en kotteren te weerstaan. Ze demonstreerden een combinatie van LMP en deze nabewerkingstechnieken om stoelen en een tafel te maken die is samengesteld uit snel geprinte aluminium onderdelen en andere componenten, zoals stukken hout, met een lagere resolutie. In de toekomst willen de onderzoekers de machine blijven herhalen, zodat ze een consistente verwarming in het mondstuk mogelijk kunnen maken om te voorkomen dat materiaal blijft plakken, en ook een betere controle krijgen over de stroom gesmolten materiaal. Maar grotere spuitmonddiameters kunnen tot onregelmatige afdrukken leiden, dus er zijn nog steeds technische uitdagingen die moeten worden overwonnen. “Als we van deze machine iets zouden kunnen maken dat mensen daadwerkelijk kunnen gebruiken om gerecycled aluminium te smelten en onderdelen te printen, zou dat een game-changer zijn in de metaalproductie. Op dit moment is het niet betrouwbaar genoeg om dat te doen, maar dat is wel het doel”, zegt Tibbits. “Bij Emeco komen we uit de wereld van zeer analoge productie, dus het zien van het printen van vloeibaar metaal dat genuanceerde geometrieën creëerde met het potentieel voor volledig structurele onderdelen was echt overtuigend”, zegt Jaye Buchbinder, die leiding geeft aan de bedrijfsontwikkeling voor het meubelbedrijf Emeco en niet bij dit werk betrokken. “Het printen van vloeibaar metaal loopt echt voorop als het gaat om de mogelijkheid om metalen onderdelen in aangepaste geometrieën te produceren, terwijl er een snelle doorlooptijd wordt gehandhaafd die je normaal niet krijgt bij andere print- of vormtechnologieën. Er is zeker potentieel voor de technologie om een revolutie teweeg te brengen in de manier waarop metaalprinten en metaalvormen momenteel worden verwerkt.”

[Ingesloten inhoud]

De onderzoekers zeggen dat LMP minstens tien keer sneller is dan een vergelijkbaar metaaladditief productieproces, en dat de procedure om het metaal te verwarmen en te smelten efficiënter is dan sommige andere methoden. De techniek offert resolutie op voor snelheid en schaal. Hoewel het componenten kan printen die groter zijn dan de componenten die doorgaans met langzamere additieve technieken worden gemaakt, en tegen lagere kosten, kan het geen hoge resoluties bereiken. Onderdelen geproduceerd met LMP zouden bijvoorbeeld geschikt zijn voor sommige toepassingen in de architectuur, constructie en industrieel ontwerp, waar componenten van grotere constructies vaak geen extreem fijne details vereisen. Het kan ook effectief worden gebruikt voor snelle prototyping met gerecycled metaal of schroot. In een recent onderzoek demonstreerden de onderzoekers de procedure door aluminium frames en onderdelen voor tafels en stoelen te printen die sterk genoeg waren om nabewerking te weerstaan. Ze lieten zien hoe componenten gemaakt met LMP konden worden gecombineerd met processen met hoge resolutie en aanvullende materialen om functioneel meubilair te creëren. “Dit is een compleet andere richting in onze manier van denken over metaalproductie, die een aantal enorme voordelen met zich meebrengt. Het heeft ook nadelen. Maar het grootste deel van onze gebouwde wereld – de dingen om ons heen zoals tafels, stoelen en gebouwen – hebben geen extreem hoge resolutie nodig. Snelheid en schaal, en ook herhaalbaarheid en energieverbruik, zijn allemaal belangrijke maatstaven”, zegt Skylar Tibbits, universitair hoofddocent bij de afdeling Architectuur en mededirecteur van het Self-Assembly Lab, die senior auteur is van een paper waarin LMP wordt geïntroduceerd (“Vloeibaar metaal printen”; Pdf). Tibbits wordt op het artikel vergezeld door hoofdauteur Zain Karsan SM '23, die nu een PhD-student is aan de ETH Zürich; evenals Kimball Kaiser SM '22 en Jared Laucks, een onderzoekswetenschapper en mededirecteur van het laboratorium. Het onderzoek werd gepresenteerd op de Association for Computer Aided Design in Architecture Conference en onlangs gepubliceerd in de proceedings van de vereniging. Bij het printproces van vloeibaar metaal wordt gesmolten aluminium langs een vooraf gedefinieerd pad in een bed van kleine glaskralen aangebracht, zoals hier te zien is. (Afbeelding: MIT-zelfassemblagelab)

Bij het printproces van vloeibaar metaal wordt gesmolten aluminium langs een vooraf gedefinieerd pad in een bed van kleine glaskralen aangebracht, zoals hier te zien is. (Afbeelding: MIT-zelfassemblagelab)

Aanzienlijke versnelling

Eén methode voor het printen met metalen die gebruikelijk is in de bouw en architectuur, genaamd wire arc additive manufacturing (WAAM), is in staat grote structuren met een lage resolutie te produceren, maar deze kunnen gevoelig zijn voor barsten en kromtrekken omdat sommige delen tijdens het printen opnieuw moeten worden gesmolten. het drukproces. LMP daarentegen zorgt ervoor dat het materiaal gedurende het hele proces gesmolten blijft, waardoor enkele van de structurele problemen die door het opnieuw smelten worden veroorzaakt, worden vermeden. Voortbouwend op het eerdere werk van de groep op het gebied van snel vloeistofprinten met rubber, bouwden de onderzoekers een machine die aluminium smelt, het gesmolten metaal vasthoudt en dit met hoge snelheid door een mondstuk deponeert. Grote onderdelen kunnen in slechts enkele seconden worden geprint, waarna het gesmolten aluminium binnen enkele minuten afkoelt. “Onze processnelheid ligt heel hoog, maar is ook heel lastig te controleren. Het lijkt min of meer op het openen van een kraan. Je moet een grote hoeveelheid materiaal smelten, wat enige tijd kost, maar als je dat eenmaal hebt gesmolten, is het net alsof je een kraan opendraait. Hierdoor kunnen we deze geometrieën zeer snel printen”, legt Karsan uit. Het team heeft voor aluminium gekozen omdat het veel in de bouw wordt gebruikt en goedkoop en efficiënt kan worden gerecycled. Stukjes aluminium ter grootte van een brood worden in een elektrische oven gedaan, “die eigenlijk op een grotere broodrooster lijkt”, voegt Karsan toe. Metalen spoelen in de oven verwarmen het metaal tot 700 graden Celsius, iets boven het smeltpunt van aluminium op 660 graden. Het aluminium wordt op een hoge temperatuur gehouden in een grafietkroes en vervolgens wordt het gesmolten materiaal door de zwaartekracht door een keramisch mondstuk in een printbed gevoerd langs een vooraf ingesteld pad. Ze ontdekten dat hoe groter de hoeveelheid aluminium die ze konden smelten, hoe sneller de printer kon werken. “Gesmolten aluminium zal vrijwel alles op zijn pad vernietigen. We zijn begonnen met roestvrijstalen spuitmonden en zijn vervolgens overgestapt op titanium voordat we uiteindelijk bij keramiek kwamen. Maar zelfs keramische sproeiers kunnen verstopt raken, omdat de verwarming van de sproeiertip niet altijd geheel gelijkmatig is”, zegt Karsan. Door het gesmolten materiaal rechtstreeks in een korrelige substantie te injecteren, hoeven de onderzoekers geen dragers te printen om de aluminiumstructuur vast te houden terwijl deze vorm krijgt. Het LMP-proces kan het printen van complexe geometrieën mogelijk maken, zoals de spiraal die je hier ziet. (Afbeelding: MIT-zelfassemblagelab)

Het LMP-proces kan het printen van complexe geometrieën mogelijk maken, zoals de spiraal die je hier ziet. (Afbeelding: MIT-zelfassemblagelab)

Het perfectioneren van het proces

Ze experimenteerden met een aantal materialen om het printbed te vullen, waaronder grafietpoeders en zout, voordat ze glaskralen van 100 micron kozen. De kleine glasbolletjes, die bestand zijn tegen de extreem hoge temperatuur van gesmolten aluminium, fungeren als een neutrale suspensie waardoor het metaal snel kan afkoelen. “De glaskralen zijn zo fijn dat ze in je hand aanvoelen als zijde. Het poeder is zo klein dat het de oppervlaktekenmerken van het geprinte object niet echt verandert”, zegt Tibbits. De hoeveelheid gesmolten materiaal die in de smeltkroes wordt vastgehouden, de diepte van het printbed en de grootte en vorm van het mondstuk hebben de grootste invloed op de geometrie van het uiteindelijke object. Delen van het object met een grotere diameter worden bijvoorbeeld eerst afgedrukt, omdat de hoeveelheid aluminium die door het mondstuk wordt afgegeven, afneemt naarmate de smeltkroes leeg raakt. Het veranderen van de diepte van het mondstuk verandert de dikte van de metalen structuur. Om het LMP-proces te ondersteunen, ontwikkelden de onderzoekers een numeriek model om de hoeveelheid materiaal te schatten die op een bepaald moment in het printbed zal worden afgezet. Omdat het mondstuk in het glaskraalpoeder duwt, kunnen de onderzoekers het gesmolten aluminium niet zien terwijl het wordt afgezet, dus hadden ze een manier nodig om te simuleren wat er op bepaalde punten in het printproces zou moeten gebeuren, legt Tibbits uit. De onderzoekers kunnen de voedingssnelheid van het printproces van vloeibaar metaal aanpassen, zodat er meer of minder materiaal wordt afgezet terwijl de spuitmond beweegt, waardoor de vorm van het afgedrukte object verandert. (Afbeelding: MIT Self-Assembly Lab) Ze gebruikten LMP om snel aluminium frames met variabele diktes te produceren, die duurzaam genoeg waren om bewerkingsprocessen zoals frezen en kotteren te weerstaan. Ze demonstreerden een combinatie van LMP en deze nabewerkingstechnieken om stoelen en een tafel te maken die is samengesteld uit snel geprinte aluminium onderdelen en andere componenten, zoals stukken hout, met een lagere resolutie. In de toekomst willen de onderzoekers de machine blijven herhalen, zodat ze een consistente verwarming in het mondstuk mogelijk kunnen maken om te voorkomen dat materiaal blijft plakken, en ook een betere controle krijgen over de stroom gesmolten materiaal. Maar grotere spuitmonddiameters kunnen tot onregelmatige afdrukken leiden, dus er zijn nog steeds technische uitdagingen die moeten worden overwonnen. “Als we van deze machine iets zouden kunnen maken dat mensen daadwerkelijk kunnen gebruiken om gerecycled aluminium te smelten en onderdelen te printen, zou dat een game-changer zijn in de metaalproductie. Op dit moment is het niet betrouwbaar genoeg om dat te doen, maar dat is wel het doel”, zegt Tibbits. “Bij Emeco komen we uit de wereld van zeer analoge productie, dus het zien van het printen van vloeibaar metaal dat genuanceerde geometrieën creëerde met het potentieel voor volledig structurele onderdelen was echt overtuigend”, zegt Jaye Buchbinder, die leiding geeft aan de bedrijfsontwikkeling voor het meubelbedrijf Emeco en niet bij dit werk betrokken. “Het printen van vloeibaar metaal loopt echt voorop als het gaat om de mogelijkheid om metalen onderdelen in aangepaste geometrieën te produceren, terwijl er een snelle doorlooptijd wordt gehandhaafd die je normaal niet krijgt bij andere print- of vormtechnologieën. Er is zeker potentieel voor de technologie om een revolutie teweeg te brengen in de manier waarop metaalprinten en metaalvormen momenteel worden verwerkt.”

De onderzoekers kunnen de voedingssnelheid van het printproces van vloeibaar metaal aanpassen, zodat er meer of minder materiaal wordt afgezet terwijl de spuitmond beweegt, waardoor de vorm van het afgedrukte object verandert. (Afbeelding: MIT Self-Assembly Lab) Ze gebruikten LMP om snel aluminium frames met variabele diktes te produceren, die duurzaam genoeg waren om bewerkingsprocessen zoals frezen en kotteren te weerstaan. Ze demonstreerden een combinatie van LMP en deze nabewerkingstechnieken om stoelen en een tafel te maken die is samengesteld uit snel geprinte aluminium onderdelen en andere componenten, zoals stukken hout, met een lagere resolutie. In de toekomst willen de onderzoekers de machine blijven herhalen, zodat ze een consistente verwarming in het mondstuk mogelijk kunnen maken om te voorkomen dat materiaal blijft plakken, en ook een betere controle krijgen over de stroom gesmolten materiaal. Maar grotere spuitmonddiameters kunnen tot onregelmatige afdrukken leiden, dus er zijn nog steeds technische uitdagingen die moeten worden overwonnen. “Als we van deze machine iets zouden kunnen maken dat mensen daadwerkelijk kunnen gebruiken om gerecycled aluminium te smelten en onderdelen te printen, zou dat een game-changer zijn in de metaalproductie. Op dit moment is het niet betrouwbaar genoeg om dat te doen, maar dat is wel het doel”, zegt Tibbits. “Bij Emeco komen we uit de wereld van zeer analoge productie, dus het zien van het printen van vloeibaar metaal dat genuanceerde geometrieën creëerde met het potentieel voor volledig structurele onderdelen was echt overtuigend”, zegt Jaye Buchbinder, die leiding geeft aan de bedrijfsontwikkeling voor het meubelbedrijf Emeco en niet bij dit werk betrokken. “Het printen van vloeibaar metaal loopt echt voorop als het gaat om de mogelijkheid om metalen onderdelen in aangepaste geometrieën te produceren, terwijl er een snelle doorlooptijd wordt gehandhaafd die je normaal niet krijgt bij andere print- of vormtechnologieën. Er is zeker potentieel voor de technologie om een revolutie teweeg te brengen in de manier waarop metaalprinten en metaalvormen momenteel worden verwerkt.”

- Door SEO aangedreven content en PR-distributie. Word vandaag nog versterkt.

- PlatoData.Network Verticale generatieve AI. Versterk jezelf. Toegang hier.

- PlatoAiStream. Web3-intelligentie. Kennis versterkt. Toegang hier.

- PlatoESG. carbon, CleanTech, Energie, Milieu, Zonne, Afvalbeheer. Toegang hier.

- Plato Gezondheid. Intelligentie op het gebied van biotech en klinische proeven. Toegang hier.

- Bron: https://www.nanowerk.com/news2/gadget/newsid=64521.php