Fabs beginnen machine learning-modellen in te zetten om diep in complexe processen te boren, waarbij ze zowel enorme rekenkracht als aanzienlijke vooruitgang op het gebied van ML benutten. Dit alles is nodig naarmate de afmetingen kleiner worden en de complexiteit toeneemt met nieuwe materialen en structuren, processen en verpakkingsopties, en naarmate de vraag naar betrouwbaarheid toeneemt.

Het bouwen van robuuste modellen vereist het trainen van de algoritmen, en een succesvolle implementatie vereist het monitoren van de toepassing en effectiviteit van die modellen. Maar het is niet zo eenvoudig als op een knop drukken en gaan. Het vereist training/herscholing/cross-training van verschillende technische disciplines – fabrieksingenieurs, apparatuuringenieurs en procesingenieurs – om deze modellen te gebruiken voor het vinden van receptpaden, het opvoeren van processen, optimalisatie van kritische dimensies, verbetering van de wafelopbrengst en tool-to-tool en kamer-tot-kamer matching.

“Domeinexpertise is absoluut essentieel voor productief gebruik van AI/ML-benaderingen”, zegt Regina Freed, vice-president van AIx-oplossingen bij Applied Materials. “In feite zal hardware- en procesexpertise – in combinatie met hybride modellen gebaseerd op ML en fysica – de enige weg zijn voor een succesvolle implementatie van ML.”

Samenwerken met ML-getrainde modellen vereist inzicht in het gebruik van die modellen, evenals het vermogen om hun effectiviteit en robuustheid te evalueren.

“Ingenieurs moeten geloven dat het gaat werken, en ze moeten begrijpen wat ML wel en niet kan doen”, zegt Jon Herlocker, CEO van Tignis. “Het gaat niet in een machine veranderen en besluiten de fabriek over te nemen. Ingenieurs kunnen deze modellen besturen om vertrouwen te ontwikkelen. Ze gebruiken dezelfde robuuste statistische methoden om de ML-getrainde modellen te kwalificeren die ze zouden gebruiken om een traditioneel procescontrolesysteem te kwalificeren. Ze creëren specifieke bemonsteringsplannen om de variabiliteit binnen die plannen te meten.”

ML opent ook de deur naar het verkennen van complexere relaties tussen gegevens in de hele productiestroom. Maar er zijn enkele kanttekeningen.

“Wat echt verbazingwekkend is aan de deep learning (DL)-evolutie van machine learning, is het gebruik van deze ongelooflijke rekenkracht, vooral in GPU’s”, zegt Ajay Baranwal, directeur van het Center for Deep Learning in Electronics Manufacturing (CDLe). “Bij DL-training kan een ongelooflijk aantal parameters en parametercombinaties worden onderzocht door gebruik te maken van deze enorme rekenkracht. In sommige opzichten is wat er is gebeurd dat brute force computing tegenwoordig de overwinning kan behalen, omdat er nu zoveel rekenkracht beschikbaar is. Maar er is een afweging tussen het verkennen van grote parameters om complexe analyses uit te voeren en het beperken ervan tot eenvoudigere modellen. Overfitting, bias en interpreteerbaarheid zijn een aantal nadelen van het behouden van meer parameters.”

Eenmaal gekwalificeerd moet een ML-model dat wordt gebruikt voor productiecontrole worden gemonitord om rekening te houden met drift en andere procesveranderingen die de relaties tussen invoer- en uitvoergegevens kunnen beïnvloeden.

Voor het effectief toepassen van een op ML gebaseerd model voor apparatuur- en procescontrole is meer nodig dan alleen modeltraining. Het vereist ook validatie, monitoring en onderhoud.

Betrouwbare data en domeinexpertise

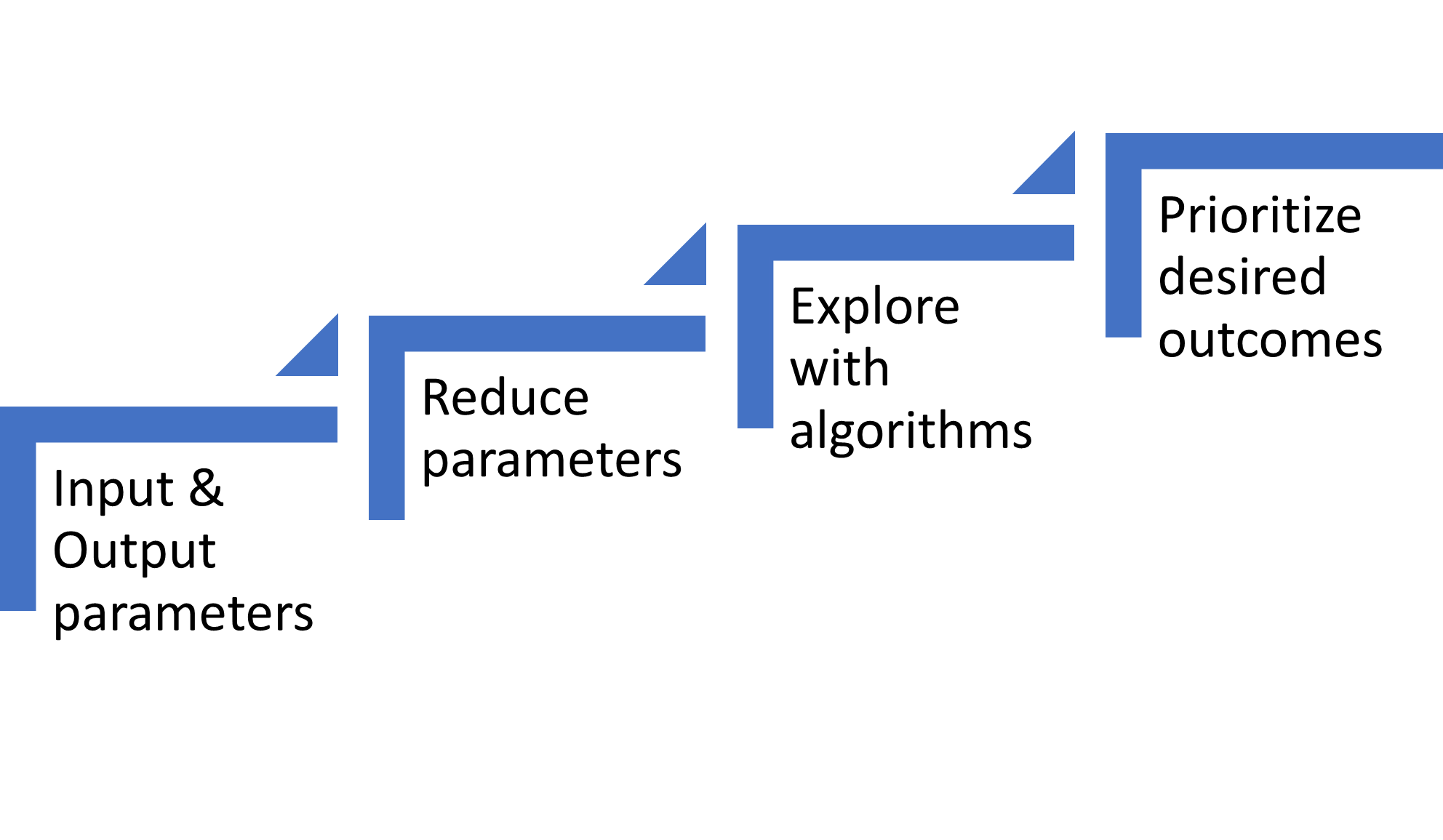

Succesvolle, door ML getrainde modellen zijn gebouwd op een fundament van betrouwbare data en domeinexpertise. Vervolgens vereist het terugbrengen van de inputparameters van de honderden naar duizenden die beschikbaar zijn voor de parameters die er echt toe doen een verkenning van relaties, vaak met behulp van op fysica gebaseerde modellen. Dergelijke modellen zijn vooral belangrijk voor de ontwikkeling van procesrecepten. Het vergelijken van de resultaten met op fysica gebaseerde modellen en technische kennis zorgt voor een goede begeleiding van ML-ontwikkeling. Andere overwegingen zijn de afwegingen bij het optimaliseren van meerdere uitkomstspecificaties.

Fig. 1: Noodzakelijke componenten om een ML-model voor fabrieksprocessen te trainen. Bron: A. Meixner/Semiconductor Engineering

Ongeacht of ingenieurs computervisie, statistische modellen of deep learning-modellen toepassen, het maken van modellen begint altijd met gegevens. Die gegevens moeten schoon zijn, dat wil zeggen foutloos en volledig. Voor optimalisatie over meerdere fabricageprocesstappen of feed-forward-toepassingen vereist het samenvoegen van gegevens uit meerdere bronnen traceerbaarheid op wafer- en/of die-niveau. Zoals meerdere experts uit de sector hebben opgemerkt, ligt het zware werk bij het beheer van gegevens. Dit geldt voor de initiële modelbouw en voor de implementatie in een fabrieksomgeving.

Naast een gestage stroom betrouwbare gegevens moeten procesingenieurs van de fabriek het model in de goede richting sturen. Deze behoefte is niet anders dan op enig ander gebied waarin van ML afgeleide modellen worden gemaakt.

“In de vroegste stadia is het hebben van vakexperts zeer nuttig bij het opvoeren van de ML in de fabrieken, vooral bij procesontwikkelingstoepassingen”, zegt Anjaneya Thakar, senior director product line management bij Synopsys. “Aangezien het model wordt gebouwd met behulp van een beperkte hoeveelheid gegevens, zou je kunnen optimaliseren rond een verkeerd optimaal punt, omdat ze het probleem hebben gezien voordat een materiedeskundige het snel terug kan leiden. Als je model eenmaal is afgestemd en je de variabiliteit onder controle hebt gekregen, is er minder behoefte aan vakdeskundigen om het dagelijks uit te voeren.’

Als je een algoritme een model zonder richting laat trainen, is dat alsof je een nieuwe medewerker in de fabriek krijgt.

“In sommige opzichten lijkt machinaal leren op menselijk leren”, zegt Herlocker van Tignis. “Als je een junior procesingenieur hebt, kunnen ze niet veel doen. Maar zoals de ingenieur leert, kunnen ze complexere problemen oplossen. Hetzelfde geldt voor ML. Hoe meer training het ML-model heeft, hoe beter het wordt. ML-modeltraining is de domeinkennis. De uitdaging voor de toekomst is hoe we al die domeinkennis kunnen gebruiken en transformeren zodat deze door ML kan worden geconsumeerd als ‘training’. Uiteindelijk moeten we menselijke intuïtie en kennis koppelen aan ML om de beste resultaten te krijgen.”

Lam Research onderzocht de optimale combinatie van de intuïtie/kennis van een ingenieur met ML-resultaten in een simulatie-experiment. [1] “Er bestaat een adagium onder ingenieurs dat datawetenschap zonder domeinkennis niet veel waard is”, zegt Keren Kanarik, technisch directeur bij Lam Research. “Evenzo zal domeinkennis zonder data science je niet in staat stellen om snel genoeg te innoveren in de competitieve halfgeleiderwereld. Lam heeft dit idee onlangs getest door een virtueel spel te maken waarin mensen met AI worden vergeleken bij het ontwikkelen van een halfgeleiderproces tegen de laagste kosten per doel (d.w.z. het minste aantal experimenten). De resultaten leverden een prescriptieve aanpak op voor het combineren van domeinexpertise met datawetenschap.”

Reduceer en prioriteer

De grote aantrekkingskracht van op ML gebaseerde modellen is hun vermogen om meerdere invoerparameters te verbinden in niet-lineaire relaties met verschillende uitkomstparameters. Maar voor de huidige modellen zijn de meeste experts het erover eens dat het aantal significante invoerparameters vaak in de orde van tien ligt. Er zijn verschillende redenen voor deze limiet, waaronder het optimaliseren voor verkeerde uitkomsten, het uitleggen van het getrainde model en het zien van de relaties.

Fig. 2: Machine learning-buildpijplijn voor het maken van een model. Bron: A. Meixner/Semiconductor Engineering

“De sleutel tot de succesvolle implementatie van complexe algoritmen is visualisatie. Je moet een krachtige visuele representatie bieden die gebruikers helpt de resultaten – en hun grenzen – van de algoritmen onmiddellijk te interpreteren en te begrijpen. Wanneer het visuele beeld de kijker precies tussen de ogen raakt, kunnen yield engineers in actie komen”, aldus Dieter Rathei, CEO van DR-opbrengst.

ML-trainingsalgoritmen kunnen gemakkelijker meer parameters verkennen; parameterreductie vertegenwoordigt echter een cruciale stap in de modelontwikkelingspijplijn.

“Vanwege het black-box-karakter van de meeste ML-modellen bestaat er soms de angst dat gebruikers procesprestaties gaan correleren met de dag van de week”, zegt Meghali Chopra, CEO van Sandbox Semiconductor. “ML is ontworpen om belangrijke gegevensrelaties te belichten, maar ‘rommel in’ is ‘rommel uit’. Een goede ML-modelbenadering en pijplijn zijn ontworpen om het signaal van de ruis te onderscheiden. We gebruiken op fysica gebaseerde AI om de parameterruimte te beperken. We investeren ook zwaar in datavoorverwerking en technieken voor dimensionaliteitsreductie om ervoor te zorgen dat de belangrijkste parameters zichtbaar zijn voor onze gebruikers.”

Het verlichten van de belangrijke parameters voor ingenieurs kan op een gelaagde manier worden geleverd, eerst één parameter, dan twee en mogelijk drie.

“We hebben twee niveaus in onze tool”, zegt Jeff David, vice-president van AI-oplossingen bij PDF-oplossingen. “Een daarvan is de univariante voorspelling. We beginnen met univariant omdat dat gemakkelijk te begrijpen en te visualiseren is. Als parameter A bijvoorbeeld ongeveer 2.7 is, en ik zie meer fouten als deze lager is dan 2.7, dan hebben we in de volgende stap een interactie tussen twee parameters. En dan laten we de details zien in de interactie voor die twee parameters. Maar we stoppen bij twee, want als je eenmaal bij drie en vier bent, wordt het heel moeilijk om te visualiseren en te verkennen.”

Het andere voorbehoud bij het aantal gebruikte parameters zijn onjuiste correlaties.

“Voor dit type toepassing (ontwikkeling van etsrecepten) zijn de processen zo complex dat analyse van de hoofdoorzaak kan aantonen waarom het modelleren van die complexiteit echt belangrijk is”, zegt Chopra van Sandbox Semiconductor. “Het gevaar van het modelleren van zoveel parameters is dat je valse correlaties kunt vinden, dat wil zeggen de procesuitkomst met de dag van de week. Dat is wat je wilt vermijden. We investeren zwaar in dimensionaliteitsreductie. En dan gebruiken we ons verankerende, op fysica gebaseerde model, zodat we ons nooit al te veel zorgen hoeven te maken over het te ingewikkeld maken van het probleem, omdat een goede modelleringspijplijn in essentie alle belangrijke procesparameters voor je zal vinden.”

Anderen zijn het erover eens dat er behoefte is aan een modelleringspijplijn die parameters reduceert en significante relaties vindt.

“Er is absoluut een limiet aan het aantal parameters”, zegt David van PDF. “Maar je weet het pas voor een bepaald gebruiksscenario als je een model traint met de gegevens die je hebt en het valideert. Ons platform stelt onze klanten automatisch in staat dit te doen met onze trainingspijplijn. Onze trainingspijplijn wordt geschaald zodat onze klanten binnen een paar uur de statistieken kunnen zien die ze nodig hebben op hun getrainde modellen, van gegevensopname tot en met getrainde modellen. Als de getrainde modellen waarde aantonen, kan de gebruiker de modellen vervolgens automatisch inzetten met ons ModelOps-platform.”

Er zijn ook afwegingen bij het balanceren van meerdere uitkomsten.

“In principe is het waar dat je deze controllers onmogelijk kunt bouwen zonder dat er een procesingenieur aan meedoet, omdat er beslissingen moeten worden genomen over afwegingen”, aldus Herlocker. “Je probeert voor veel dingen tegelijk te optimaliseren. U probeert bijvoorbeeld te optimaliseren voor CD, maar u probeert ook de hoeveelheid energie die u gebruikt te minimaliseren. Er zijn inherente menselijke beslissingen die ingenieurs nemen over: ‘Hoeveel geef ik om proceskwaliteit versus energieverbruik versus chemicaliënverbruik versus chemische emissies?’ Maar ML-training weet niet welke belangrijker is. Alleen de engineers doen dat, dus die moeten erbij zijn.”

Implementeren en onderhouden

Eenmaal ontwikkeld, moet de ML worden gevalideerd en in een productieomgeving worden ingezet, en moet deze worden onderhouden. Dit kan het beste worden uitgevoerd met een systematisch en betrouwbaar proces in de halfgeleiderfabrieken, en vereist een machine learning operations (ML Ops) proces-/methodeplatform. Dit is standaard geworden in ML-toepassingen in andere industrieën, en gebeurt nu pas in de halfgeleiderindustrie.

Ingenieurs ontwikkelen ML-modellen afzonderlijk. De overgang van de ontwikkelings- naar de productieomgeving omvat een reeks praktijken die vergelijkbaar zijn met DevOps voor de inzet van softwaresystemen. Wanneer het model in productie wordt genomen, maakt een ML Ops-platform een toename van de automatisering van de implementatie en verbetering van de modelkwaliteit mogelijk. [2] Het is dus van toepassing op de gehele levenscyclus van het ML-model.

“De afgelopen tien jaar is er veel opwinding geweest over de manier waarop ML waarde kan toevoegen aan de productie van halfgeleiders in veel gebruiksscenario’s”, zegt David van PDF. “Maar als het tijd is om het in productie te implementeren, hebben mensen het moeilijk. Hoe kunt u bijvoorbeeld controleren of uw getrainde model doet wat het moet doen? Zo niet, wat is dan het verhaal? Wat als het tijd is om voorspellingen te doen en uw gegevens er niet zijn? Dat gebeurt vaker dan we zouden willen. Hoe detecteert u een afwijking in de invoergegevens waarop uw getrainde model vertrouwde? Welke acties onderneemt u daaromheen? Wat doe je? ML Ops is eigenlijk de implementatie van het in productie krijgen van al deze zaken, zodat je het daadwerkelijk kunt gebruiken.”

Bovendien moeten modellen over herscholingsmogelijkheden beschikken. “Er zijn veel doorbraken geweest in nieuwe ML-algoritmen, waarvan er vele gerelateerd zijn aan deep learning. Deep learning is een groot investeringsgebied, en als sector zijn we in staat veel dingen te doen die voorheen niet mogelijk waren, vooral als het gaat om het werken met grote modellen. Veel verbeteringen op het gebied van de automatisering van modelherscholing blijken essentieel voor de brede inzet van ML-modellen in productieomgevingen met grote volumes”, aldus Herlocker van Tignis.

Een ander aspect van ML Ops is de snellere inzet van modellen voor vergelijkbare voorspellingen, maar voor verschillende producten. Vanwege producteigenschappen kunnen dezelfde invoerparameters resulteren in verschillende uitvoergegevens. Dit kan ook betekenen dat een andere trainingsaanpak beter aansluit bij een dataset. En dit is waar de ML-pijplijn en ML Ops in het spel komen.

“Je wilt per product A, B en C een ander model trainen en dat op een geautomatiseerde manier doen, en elk daarvan snel inzetten”, zegt David van PDF. “Misschien is een willekeurig bos niet het beste voor die dataset. Met ML Ops neemt u uw dataset, hakt u deze in stukken en implementeert u verschillende soorten algoritmische benaderingen. Het zijn hyperparameters voor die dataset die kunnen worden gevalideerd in zogenaamde kruisvalidatie. [3] Vervolgens bouw je het model uit met behulp van de beste algoritmebenadering, die vervolgens in het model wordt opgenomen, en vervolgens implementeer je dat voor productie. Dat kan per chip verschillen. ML Ops is hard nodig in de branche, en ik hoor zelfs van klanten dat ze dit ML OPS-platform meer willen dan de mogelijkheid om een model te trainen met een algoritme. De reden is uiteindelijk dat ze ML daadwerkelijk in de productie willen inzetten. Zonder een platform om dat te doen, doet niets anders ertoe.”

Conclusie

Onder druk van zuinigheid, effectiviteit en efficiëntie zullen de engineeringteams van halfgeleiderfabrieken ML-modellen moeten gebruiken om hun werk te ondersteunen. ML is naar voren gekomen als een middel om de ontwikkeling van recepten te versnellen, de doorvoer te vergroten en een paar procentpunten opbrengst te behalen. Met het vermogen van ML om complexe interacties aan te pakken die afhankelijk zijn van ruimtelijke eigenschappen en temporele toestanden, zullen toekomstige ML-modellen co-optimaliseren over processtappen heen, waardoor het begrip van nieuwe chemische mechanismen wordt versneld en nog veel meer.

Maar zoals bij elk hulpmiddel in hun gereedschapskist moeten ingenieurs de beperkingen van ML begrijpen. Om dat effectief te kunnen doen, hebben ze een robuuste ML-modelpijplijn nodig die zich ontwikkelt, valideert, implementeert en monitort. En er zijn nog steeds procesingenieurs nodig die de toepassing regisseren en faciliteren.

“Een van de dingen die we ontdekten is dat de huidige ML-oplossingen een procesingenieur, software-ingenieur, datawetenschappers en een IT-persoon nodig hebben”, aldus Herlocker. “In onze visie is de kritische persoon de procesingenieur. We kunnen een stukje software bouwen waarmee de procesingenieur dit zonder alle anderen kan doen. We naderen het bereiken van dat doel en stellen daarmee de procesingenieur in staat om ML effectief te gebruiken.”

Referenties

- Kanarik, K., et al. “Mens-machine samenwerking voor het verbeteren van de ontwikkeling van halfgeleiderprocessen”, Nature 616, 707–711 (2023). https://doi.org/10.1038/s41586-023-05773-7

- https://en.wikipedia.org/wiki/MLOps

- https://en.wikipedia.org/wiki/Hyperparameter_(machine_learning)

Verwante verhalen

Wanneer en waar AI/ML in fabrieken moet worden geïmplementeerd

Slimmere tools kunnen de procescontrole verbeteren, de oorzaken van afwijkingen identificeren en de ontwikkeling van recepten versnellen.

ML gebruiken voor verbeterde Fab-planning

Onderzoekers gebruiken neurale netwerken om de efficiëntie van waferverwerking te vergroten door patronen in grote gegevensverzamelingen te identificeren.

ML toepassen bij foutanalyse

Wanneer en waar machine learning het beste kan worden gebruikt en hoe u het juiste model kiest.

Gegevensproblemen nemen toe bij chipproductie

Met masterdatapraktijken kunnen productingenieurs en fabrieks-IT-ingenieurs omgaan met verschillende gegevenstypen en kwaliteit.

Een evenwicht vinden tussen AI en technische expertise in de Fab

De resultaten laten grote verbeteringen zien wanneer beide worden ingezet voor de ontwikkeling van nieuwe processen.

- Door SEO aangedreven content en PR-distributie. Word vandaag nog versterkt.

- PlatoData.Network Verticale generatieve AI. Versterk jezelf. Toegang hier.

- PlatoAiStream. Web3-intelligentie. Kennis versterkt. Toegang hier.

- PlatoESG. carbon, CleanTech, Energie, Milieu, Zonne, Afvalbeheer. Toegang hier.

- Plato Gezondheid. Intelligentie op het gebied van biotech en klinische proeven. Toegang hier.

- Bron: https://semiengineering.com/fabs-begin-ramping-up-machine-learning/