15 nov 2023 (Nanowerk NieuwsMet 3D-inkjetprintsystemen kunnen ingenieurs hybride structuren fabriceren met zachte en stijve componenten, zoals robotgrijpers die sterk genoeg zijn om zware voorwerpen vast te pakken, maar zacht genoeg om veilig met mensen te communiceren. Deze multimateriaal 3D-printsystemen maken gebruik van duizenden spuitmondjes om kleine druppeltjes hars af te zetten, die worden gladgestreken met een schraper of roller en uitgehard met UV-licht. Maar het gladmaakproces kan harsen die langzaam uitharden, platdrukken of uitsmeren, waardoor de soorten materialen die kunnen worden gebruikt worden beperkt. Onderzoekers van MIT, de MIT-spin-out Inkbit en ETH Zürich hebben een nieuw 3D-inkjetprintsysteem ontwikkeld dat met een veel breder scala aan materialen werkt. Hun printer maakt gebruik van computervisie om het 3D-printoppervlak automatisch te scannen en de hoeveelheid hars die elke spuitmond afzet in realtime aan te passen om ervoor te zorgen dat geen enkel gebied te veel of te weinig materiaal bevat.

Deze weergave toont een robot die laag voor laag wordt gebouwd met behulp van het nieuwe proces. De zwarte bollen vertegenwoordigen het materiaal dat de printer gebruikt. Het materiaal wordt vervolgens uitgehard door UV-licht, weergegeven in blauw. Bovenaan het beeld staan de camera’s die de procedure scannen en dienovereenkomstig aanpassen. (Afbeelding: Moritz Hocher) Omdat er geen mechanische onderdelen nodig zijn om de hars glad te maken, werkt dit contactloze systeem met materialen die langzamer uitharden dan de acrylaten die traditioneel worden gebruikt bij 3D-printen. Sommige langzamer uithardende materiaalchemie kan betere prestaties bieden dan acrylaten, zoals een grotere elasticiteit, duurzaamheid of een langere levensduur. Bovendien voert het automatische systeem aanpassingen uit zonder het printproces te stoppen of te vertragen, waardoor deze productieprinter ongeveer 660 keer sneller is dan een vergelijkbaar 3D-inkjetprintsysteem. De onderzoekers gebruikten deze printer om complexe, robotachtige apparaten te maken die zachte en stijve materialen combineren. Ze maakten bijvoorbeeld een volledig 3D-geprinte robotgrijper in de vorm van een menselijke hand en bestuurd door een reeks versterkte, maar toch flexibele pezen.

Deze weergave toont een robot die laag voor laag wordt gebouwd met behulp van het nieuwe proces. De zwarte bollen vertegenwoordigen het materiaal dat de printer gebruikt. Het materiaal wordt vervolgens uitgehard door UV-licht, weergegeven in blauw. Bovenaan het beeld staan de camera’s die de procedure scannen en dienovereenkomstig aanpassen. (Afbeelding: Moritz Hocher) Omdat er geen mechanische onderdelen nodig zijn om de hars glad te maken, werkt dit contactloze systeem met materialen die langzamer uitharden dan de acrylaten die traditioneel worden gebruikt bij 3D-printen. Sommige langzamer uithardende materiaalchemie kan betere prestaties bieden dan acrylaten, zoals een grotere elasticiteit, duurzaamheid of een langere levensduur. Bovendien voert het automatische systeem aanpassingen uit zonder het printproces te stoppen of te vertragen, waardoor deze productieprinter ongeveer 660 keer sneller is dan een vergelijkbaar 3D-inkjetprintsysteem. De onderzoekers gebruikten deze printer om complexe, robotachtige apparaten te maken die zachte en stijve materialen combineren. Ze maakten bijvoorbeeld een volledig 3D-geprinte robotgrijper in de vorm van een menselijke hand en bestuurd door een reeks versterkte, maar toch flexibele pezen.

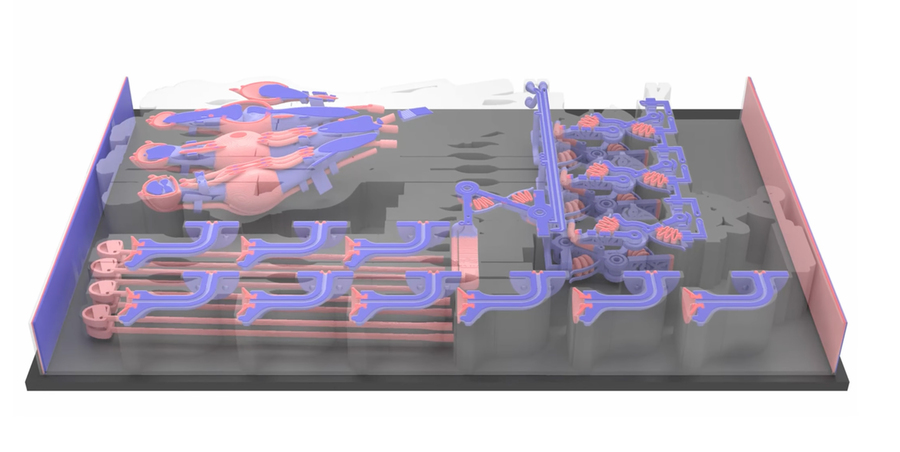

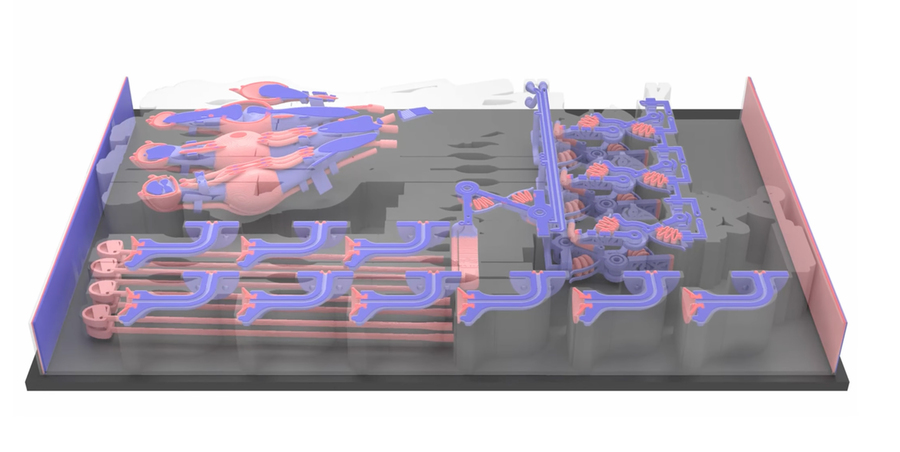

De onderzoekers gebruikten hun printsysteem om complexe, robotachtige apparaten te creëren die zachte en stijve materialen combineren. Omdat de printer over 16,000 spuitmondjes beschikt, kan het systeem de fijne details van het te vervaardigen apparaat controleren. Deze weergave toont objecten die halverwege door de printer zijn gebouwd. (Afbeelding met dank aan de onderzoekers) “Geometrisch gezien kan het bijna alles printen wat je maar wilt, gemaakt van meerdere materialen. Er zijn vrijwel geen beperkingen wat betreft wat u naar de printer kunt sturen, en wat u krijgt is echt functioneel en duurzaam”, zegt Katzschmann. Dankzij de mate van controle die het systeem biedt, kan het zeer nauwkeurig printen met was, die wordt gebruikt als ondersteunend materiaal om holtes of ingewikkelde netwerken van kanalen in een object te creëren. De was wordt onder de structuur gedrukt terwijl het apparaat wordt vervaardigd. Nadat het klaar is, wordt het object verwarmd zodat de was smelt en wegloopt, waardoor er open kanalen door het hele object achterblijven. Omdat het automatisch en snel de hoeveelheid materiaal kan aanpassen die door elk van de spuitmondjes in realtime wordt afgezet, hoeft het systeem geen mechanisch onderdeel over het printoppervlak te slepen om het waterpas te houden. Hierdoor kan de printer materialen gebruiken die langzamer uitharden en door een schraper worden uitgesmeerd.

De onderzoekers gebruikten hun printsysteem om complexe, robotachtige apparaten te creëren die zachte en stijve materialen combineren. Omdat de printer over 16,000 spuitmondjes beschikt, kan het systeem de fijne details van het te vervaardigen apparaat controleren. Deze weergave toont objecten die halverwege door de printer zijn gebouwd. (Afbeelding met dank aan de onderzoekers) “Geometrisch gezien kan het bijna alles printen wat je maar wilt, gemaakt van meerdere materialen. Er zijn vrijwel geen beperkingen wat betreft wat u naar de printer kunt sturen, en wat u krijgt is echt functioneel en duurzaam”, zegt Katzschmann. Dankzij de mate van controle die het systeem biedt, kan het zeer nauwkeurig printen met was, die wordt gebruikt als ondersteunend materiaal om holtes of ingewikkelde netwerken van kanalen in een object te creëren. De was wordt onder de structuur gedrukt terwijl het apparaat wordt vervaardigd. Nadat het klaar is, wordt het object verwarmd zodat de was smelt en wegloopt, waardoor er open kanalen door het hele object achterblijven. Omdat het automatisch en snel de hoeveelheid materiaal kan aanpassen die door elk van de spuitmondjes in realtime wordt afgezet, hoeft het systeem geen mechanisch onderdeel over het printoppervlak te slepen om het waterpas te houden. Hierdoor kan de printer materialen gebruiken die langzamer uitharden en door een schraper worden uitgesmeerd.

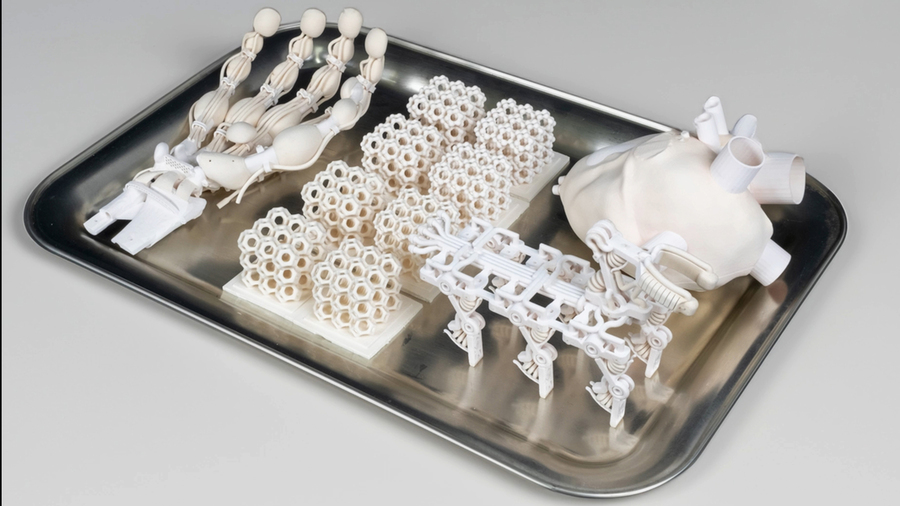

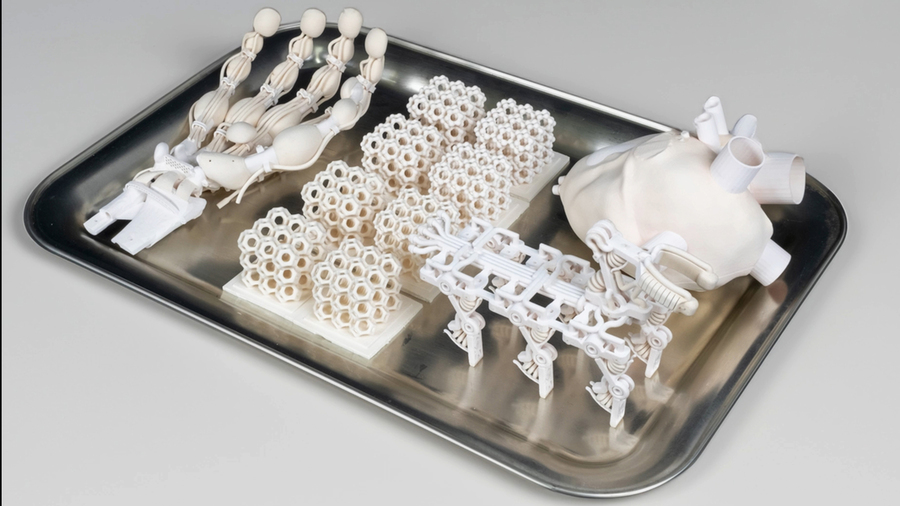

Een foto toont een verscheidenheid aan 3D-geprinte objecten in het wit, weergegeven op een dienblad. De objecten zijn: een robothand, kubussen gemaakt van roosterstructuren, een biologisch hart en een lopende robot. (Afbeelding met dank aan de onderzoekers) Het team demonstreerde de technologie ook via een hartachtige pomp met geïntegreerde ventrikels en kunstmatige hartkleppen, evenals metamaterialen die kunnen worden geprogrammeerd om niet-lineaire materiaaleigenschappen te hebben. “Dit is nog maar het begin. Er is een verbazingwekkend aantal nieuwe soorten materialen die u aan deze technologie kunt toevoegen. Hierdoor kunnen we hele nieuwe materiaalfamilies introduceren die voorheen niet konden worden gebruikt bij 3D-printen”, zegt Matusik. De onderzoekers overwegen nu om het systeem te gebruiken om te printen met hydrogels, die worden gebruikt in tissue-engineering-toepassingen, maar ook met siliciummaterialen, epoxy's en speciale soorten duurzame polymeren. Ze willen ook nieuwe toepassingsgebieden verkennen, zoals het printen van aanpasbare medische apparaten, polijstpads voor halfgeleiders en nog complexere robots.

Een foto toont een verscheidenheid aan 3D-geprinte objecten in het wit, weergegeven op een dienblad. De objecten zijn: een robothand, kubussen gemaakt van roosterstructuren, een biologisch hart en een lopende robot. (Afbeelding met dank aan de onderzoekers) Het team demonstreerde de technologie ook via een hartachtige pomp met geïntegreerde ventrikels en kunstmatige hartkleppen, evenals metamaterialen die kunnen worden geprogrammeerd om niet-lineaire materiaaleigenschappen te hebben. “Dit is nog maar het begin. Er is een verbazingwekkend aantal nieuwe soorten materialen die u aan deze technologie kunt toevoegen. Hierdoor kunnen we hele nieuwe materiaalfamilies introduceren die voorheen niet konden worden gebruikt bij 3D-printen”, zegt Matusik. De onderzoekers overwegen nu om het systeem te gebruiken om te printen met hydrogels, die worden gebruikt in tissue-engineering-toepassingen, maar ook met siliciummaterialen, epoxy's en speciale soorten duurzame polymeren. Ze willen ook nieuwe toepassingsgebieden verkennen, zoals het printen van aanpasbare medische apparaten, polijstpads voor halfgeleiders en nog complexere robots.

Deze weergave toont een robot die laag voor laag wordt gebouwd met behulp van het nieuwe proces. De zwarte bollen vertegenwoordigen het materiaal dat de printer gebruikt. Het materiaal wordt vervolgens uitgehard door UV-licht, weergegeven in blauw. Bovenaan het beeld staan de camera’s die de procedure scannen en dienovereenkomstig aanpassen. (Afbeelding: Moritz Hocher) Omdat er geen mechanische onderdelen nodig zijn om de hars glad te maken, werkt dit contactloze systeem met materialen die langzamer uitharden dan de acrylaten die traditioneel worden gebruikt bij 3D-printen. Sommige langzamer uithardende materiaalchemie kan betere prestaties bieden dan acrylaten, zoals een grotere elasticiteit, duurzaamheid of een langere levensduur. Bovendien voert het automatische systeem aanpassingen uit zonder het printproces te stoppen of te vertragen, waardoor deze productieprinter ongeveer 660 keer sneller is dan een vergelijkbaar 3D-inkjetprintsysteem. De onderzoekers gebruikten deze printer om complexe, robotachtige apparaten te maken die zachte en stijve materialen combineren. Ze maakten bijvoorbeeld een volledig 3D-geprinte robotgrijper in de vorm van een menselijke hand en bestuurd door een reeks versterkte, maar toch flexibele pezen.

Deze weergave toont een robot die laag voor laag wordt gebouwd met behulp van het nieuwe proces. De zwarte bollen vertegenwoordigen het materiaal dat de printer gebruikt. Het materiaal wordt vervolgens uitgehard door UV-licht, weergegeven in blauw. Bovenaan het beeld staan de camera’s die de procedure scannen en dienovereenkomstig aanpassen. (Afbeelding: Moritz Hocher) Omdat er geen mechanische onderdelen nodig zijn om de hars glad te maken, werkt dit contactloze systeem met materialen die langzamer uitharden dan de acrylaten die traditioneel worden gebruikt bij 3D-printen. Sommige langzamer uithardende materiaalchemie kan betere prestaties bieden dan acrylaten, zoals een grotere elasticiteit, duurzaamheid of een langere levensduur. Bovendien voert het automatische systeem aanpassingen uit zonder het printproces te stoppen of te vertragen, waardoor deze productieprinter ongeveer 660 keer sneller is dan een vergelijkbaar 3D-inkjetprintsysteem. De onderzoekers gebruikten deze printer om complexe, robotachtige apparaten te maken die zachte en stijve materialen combineren. Ze maakten bijvoorbeeld een volledig 3D-geprinte robotgrijper in de vorm van een menselijke hand en bestuurd door een reeks versterkte, maar toch flexibele pezen.

[Ingesloten inhoud]

“Ons belangrijkste inzicht hier was het ontwikkelen van een machinevisiesysteem en een volledig actieve feedbackloop. Dit is bijna hetzelfde als het geven van een paar ogen en hersenen aan een printer, waarbij de ogen waarnemen wat er wordt afgedrukt, en het brein van de machine vervolgens aanstuurt wat er vervolgens moet worden afgedrukt”, zegt co-corresponderende auteur Wojciech Matusik. , een professor in elektrotechniek en computerwetenschappen aan MIT die leiding geeft aan de Computational Design and Fabrication Group binnen het MIT Computer Science and Artificial Intelligence Laboratory (CSAIL). Hij wordt op het papier vergezeld door hoofdauteur Thomas Buchner, een doctoraalstudent aan de ETH Zürich, co-corresponderend auteur Robert Katzschmann PhD '18, assistent-professor robotica die leiding geeft aan het Soft Robotics Laboratory aan de ETH Zürich; evenals anderen bij ETH Zürich en Inkbit. Het onderzoek verschijnt vandaag in NATUUR (“Visiegestuurde jetting voor composietsystemen en robots”).Contacteer gratis

Dit papier bouwt voort op een goedkope, multimateriaal 3D-printer, bekend als MultiFab, die de onderzoekers in 2015 introduceerden. Door duizenden spuitmondjes te gebruiken om kleine druppeltjes hars af te zetten die UV-uitgehard zijn, maakte MultiFab 3D-printen met hoge resolutie mogelijk met maximaal 10 materialen in één keer. Met dit nieuwe project zochten de onderzoekers naar een contactloos proces dat het scala aan materialen zou uitbreiden dat ze konden gebruiken om complexere apparaten te fabriceren. Ze ontwikkelden een techniek, bekend als vision-gestuurde jetting, waarbij gebruik wordt gemaakt van vier camera's met een hoge framesnelheid en twee lasers die het printoppervlak snel en continu scannen. De camera's leggen beelden vast terwijl duizenden spuitmondjes kleine druppeltjes hars afgeven. Het computervisiesysteem zet het beeld om in een dieptekaart met hoge resolutie, een berekening die minder dan een seconde in beslag neemt. Het vergelijkt de dieptekaart met het CAD-model (computerondersteund ontwerp) van het onderdeel dat wordt vervaardigd, en past de hoeveelheid hars aan die wordt afgezet om het object op het doel te houden met de uiteindelijke structuur. Het geautomatiseerde systeem kan aanpassingen maken aan elke individuele spuitdop. Omdat de printer over 16,000 spuitmondjes beschikt, kan het systeem de fijne details van het te vervaardigen apparaat controleren. De onderzoekers gebruikten hun printsysteem om complexe, robotachtige apparaten te creëren die zachte en stijve materialen combineren. Omdat de printer over 16,000 spuitmondjes beschikt, kan het systeem de fijne details van het te vervaardigen apparaat controleren. Deze weergave toont objecten die halverwege door de printer zijn gebouwd. (Afbeelding met dank aan de onderzoekers) “Geometrisch gezien kan het bijna alles printen wat je maar wilt, gemaakt van meerdere materialen. Er zijn vrijwel geen beperkingen wat betreft wat u naar de printer kunt sturen, en wat u krijgt is echt functioneel en duurzaam”, zegt Katzschmann. Dankzij de mate van controle die het systeem biedt, kan het zeer nauwkeurig printen met was, die wordt gebruikt als ondersteunend materiaal om holtes of ingewikkelde netwerken van kanalen in een object te creëren. De was wordt onder de structuur gedrukt terwijl het apparaat wordt vervaardigd. Nadat het klaar is, wordt het object verwarmd zodat de was smelt en wegloopt, waardoor er open kanalen door het hele object achterblijven. Omdat het automatisch en snel de hoeveelheid materiaal kan aanpassen die door elk van de spuitmondjes in realtime wordt afgezet, hoeft het systeem geen mechanisch onderdeel over het printoppervlak te slepen om het waterpas te houden. Hierdoor kan de printer materialen gebruiken die langzamer uitharden en door een schraper worden uitgesmeerd.

De onderzoekers gebruikten hun printsysteem om complexe, robotachtige apparaten te creëren die zachte en stijve materialen combineren. Omdat de printer over 16,000 spuitmondjes beschikt, kan het systeem de fijne details van het te vervaardigen apparaat controleren. Deze weergave toont objecten die halverwege door de printer zijn gebouwd. (Afbeelding met dank aan de onderzoekers) “Geometrisch gezien kan het bijna alles printen wat je maar wilt, gemaakt van meerdere materialen. Er zijn vrijwel geen beperkingen wat betreft wat u naar de printer kunt sturen, en wat u krijgt is echt functioneel en duurzaam”, zegt Katzschmann. Dankzij de mate van controle die het systeem biedt, kan het zeer nauwkeurig printen met was, die wordt gebruikt als ondersteunend materiaal om holtes of ingewikkelde netwerken van kanalen in een object te creëren. De was wordt onder de structuur gedrukt terwijl het apparaat wordt vervaardigd. Nadat het klaar is, wordt het object verwarmd zodat de was smelt en wegloopt, waardoor er open kanalen door het hele object achterblijven. Omdat het automatisch en snel de hoeveelheid materiaal kan aanpassen die door elk van de spuitmondjes in realtime wordt afgezet, hoeft het systeem geen mechanisch onderdeel over het printoppervlak te slepen om het waterpas te houden. Hierdoor kan de printer materialen gebruiken die langzamer uitharden en door een schraper worden uitgesmeerd.

Superieure materialen

De onderzoekers gebruikten het systeem om te printen met op thiol gebaseerde materialen, die langzamer uitharden dan de traditionele acrylmaterialen die bij 3D-printen worden gebruikt. Materialen op thiolbasis zijn echter elastischer en breken niet zo gemakkelijk als acrylaten. Ze zijn ook doorgaans stabieler over een groter temperatuurbereik en worden niet zo snel afgebroken bij blootstelling aan zonlicht. “Dit zijn zeer belangrijke eigenschappen als je robots of systemen wilt fabriceren die moeten communiceren met een echte omgeving”, zegt Katzschmann. De onderzoekers gebruikten op thiol gebaseerde materialen en was om verschillende complexe apparaten te vervaardigen die anders vrijwel onmogelijk te maken zouden zijn met bestaande 3D-printsystemen. Ten eerste produceerden ze een functionele, door pezen aangedreven robothand met 19 onafhankelijk bedienbare pezen, zachte vingers met sensorpads en stijve, dragende botten. “We hebben ook een looprobot met zes poten geproduceerd die objecten kan waarnemen en vastgrijpen, wat mogelijk was dankzij het vermogen van het systeem om luchtdichte interfaces van zachte en stijve materialen te creëren, evenals complexe kanalen binnen de structuur”, zegt Buchner. Een foto toont een verscheidenheid aan 3D-geprinte objecten in het wit, weergegeven op een dienblad. De objecten zijn: een robothand, kubussen gemaakt van roosterstructuren, een biologisch hart en een lopende robot. (Afbeelding met dank aan de onderzoekers) Het team demonstreerde de technologie ook via een hartachtige pomp met geïntegreerde ventrikels en kunstmatige hartkleppen, evenals metamaterialen die kunnen worden geprogrammeerd om niet-lineaire materiaaleigenschappen te hebben. “Dit is nog maar het begin. Er is een verbazingwekkend aantal nieuwe soorten materialen die u aan deze technologie kunt toevoegen. Hierdoor kunnen we hele nieuwe materiaalfamilies introduceren die voorheen niet konden worden gebruikt bij 3D-printen”, zegt Matusik. De onderzoekers overwegen nu om het systeem te gebruiken om te printen met hydrogels, die worden gebruikt in tissue-engineering-toepassingen, maar ook met siliciummaterialen, epoxy's en speciale soorten duurzame polymeren. Ze willen ook nieuwe toepassingsgebieden verkennen, zoals het printen van aanpasbare medische apparaten, polijstpads voor halfgeleiders en nog complexere robots.

Een foto toont een verscheidenheid aan 3D-geprinte objecten in het wit, weergegeven op een dienblad. De objecten zijn: een robothand, kubussen gemaakt van roosterstructuren, een biologisch hart en een lopende robot. (Afbeelding met dank aan de onderzoekers) Het team demonstreerde de technologie ook via een hartachtige pomp met geïntegreerde ventrikels en kunstmatige hartkleppen, evenals metamaterialen die kunnen worden geprogrammeerd om niet-lineaire materiaaleigenschappen te hebben. “Dit is nog maar het begin. Er is een verbazingwekkend aantal nieuwe soorten materialen die u aan deze technologie kunt toevoegen. Hierdoor kunnen we hele nieuwe materiaalfamilies introduceren die voorheen niet konden worden gebruikt bij 3D-printen”, zegt Matusik. De onderzoekers overwegen nu om het systeem te gebruiken om te printen met hydrogels, die worden gebruikt in tissue-engineering-toepassingen, maar ook met siliciummaterialen, epoxy's en speciale soorten duurzame polymeren. Ze willen ook nieuwe toepassingsgebieden verkennen, zoals het printen van aanpasbare medische apparaten, polijstpads voor halfgeleiders en nog complexere robots.

- Door SEO aangedreven content en PR-distributie. Word vandaag nog versterkt.

- PlatoData.Network Verticale generatieve AI. Versterk jezelf. Toegang hier.

- PlatoAiStream. Web3-intelligentie. Kennis versterkt. Toegang hier.

- PlatoESG. carbon, CleanTech, Energie, Milieu, Zonne, Afvalbeheer. Toegang hier.

- Plato Gezondheid. Intelligentie op het gebied van biotech en klinische proeven. Toegang hier.

- Bron: https://www.nanowerk.com/news2/gadget/newsid=64061.php