De toeleveringsketen in de automobielsector wordt steeds complexer en collaboratiefer, waardoor langdurige relaties tussen autofabrikanten en hun leveranciers veranderen op een manier die zelfs een paar jaar geleden nog ondenkbaar leek.

In plaats van alleen maar onderdelen te ontwikkelen voor een strak gedefinieerde specificatie, spelen leveranciers een steeds actievere rol bij het bepalen hoe verschillende technologieën worden gecombineerd, wat prioriteit krijgt en hoe de algehele systeemarchitectuur wordt verdeeld. Softwarebedrijven, OEM's en Tier 1's en 2's werken nu samen om autospecifieke functies te integreren met softwareapplicaties, waarbij silo's worden afgebroken en door andere worden vervangen om de complexiteit en de kosten van het toevoegen van nieuwe functies en functies te verminderen. Het eindresultaat is meer chips, meer software, veel meer integratie en een behoorlijke hoeveelheid verwarring rond deze veranderingen.

“Toen ik voor het eerst bij Ford begon, was er eigenlijk maar één chip: één computermodule, en dat was de motorcontroller”, zegt Judy Curran, die meer dan dertig jaar bij de autofabrikant heeft gewerkt voordat ze bij Ford kwam werken. Ansys als senior hoofdtechnoloog voor de automobielsector. “Ik werkte aan de software, en aan die ene controller. Drie decennia vooruit, er zijn nu 115 miljoen regels code, 150 controllers, 1,000 chips en enorme veranderingen. De industrie is ruim honderd jaar oud, maar de afgelopen decennia hebben er enorme veranderingen plaatsgevonden en zijn de benodigde vaardigheden zo heel anders. Toen ik inhuurde, waren er een klein aantal computersoftware-ingenieurs en een hele reeks mechanische ingenieurs. Nu hebben we nog een heleboel elektrische software-ingenieurs nodig, en er is een tekort. De uitdagingen voor deze ingenieurs in de auto-industrie zijn misschien groter dan in sommige andere industrieën vanwege de [technologische] verandering en de cultuurverandering.”

Het ontstaan van deze omwenteling is onlosmakelijk verbonden met de smartphone-revolutie. “Het was toen mensen zich realiseerden wat de telefoon voor hun leven kon doen,” zei Curran. “Dat bracht mensen ertoe zich af te vragen waarom hun auto hen niet kon kennen en niet kon begrijpen wat ze wilden. 'Waarom heb ik al deze knoppen? Waarom is het niet te upgraden zoals de telefoon dat wel is?' Toen Tesla vervolgens naar buiten kwam en het hele voertuig startte op basis van de software, beseften mensen dat dit de weg van de toekomst is. Deze elektrotechnici nemen dit historische voertuig en hertekenen het. De meeste OEM's hebben geen schone lei. Ze hebben een bestaand bedrijf, dus er wordt momenteel veel werk verricht met deze 150 modules, die neerkomen op deze nieuwe architecturen, die grotere modules van het supercomputertype zijn, en waarbij al die software samen met de leveranciers wordt beheerd, maar in een totaal andere relatie.”

Als auto-OEM's nieuwe architecturen willen adopteren, is er een fundamentele verandering nodig in de manier waarop zij hun toeleveringsketen benaderen. Modules kunnen niet afzonderlijk worden ontwikkeld door meerdere Tier 1- en Tier 2-leveranciers. In plaats daarvan moeten ze synchroon worden ontwikkeld, met inzicht in hoe ze worden gekarakteriseerd en hoe ze volledig kunnen worden geïntegreerd. "Je kunt niet Bosch de ene module laten doen, Continental een andere module, Aptiv een aparte module en ze vervolgens aan de lopende band aansluiten en denken dat de ervaring geweldig zal zijn", zei ze.

Dit heeft geleid tot ontwrichting in de hele toeleveringsketen. “OEM’s concurreren met elkaar om dollars, mindshare en marktaandeel”, zegt David Fritz, vice-president van hybride fysieke en virtuele systemen, automotive en mil-aero bij Siemens Digital Industries-software. “Er is niet veel kruissynchronisatie tussen OEM's. Wat er echter gebeurt, is dat de Tier 1’s achter OEM’s staan in een bijna één-op-één-relatie met hen, want dat is hun geheim om te overleven.”

Bosch is bijvoorbeeld erg begaan met de merken van de Volkswagen Groep. “Het zijn meerdere OEM's, maar ze zitten in dezelfde groep”, zegt Fritz. “Voor Denso is het Toyota. Dan kijk je naar anderen zoals Subaru en Mazda. Ze hebben niet genoeg volume om zo’n relatie met een Tier 1 te hebben, en daardoor raken ze steeds verder achterop.”

NVIDIA, en de ecosystemen waarin het speelt, vertegenwoordigen een andere dynamiek. Toen Jensen Huang Intel verliet om NVIDIA te starten, was Intel niet bijzonder geïnteresseerd in GPU's. NVIDIA was succesvol met het verkopen van zijn GPU's aan het Intel-klantenbestand, dus ontwikkelde Intel zijn eigen GPU. NVIDIA begaf zich op zijn beurt naar de gamingmarkt en plaatste GPU's op een PCIe-kaart. Wat er bij Nvidia gebeurde, lijkt op wat er gebeurt in de automobielsector. OEM's realiseerden zich dat de Tier 1's niet deden wat ze nodig hadden, dus trokken de OEM's meer ontwikkeling in eigen beheer.

“Dit gebeurt bij elke afzonderlijke OEM”, zegt Fritz. “Elke OEM probeert zijn eigen SoC-team op te bouwen, en is daarmee bezig.”

Zelfs met de verschillende bedrijfsmodelconfiguraties proberen al deze bedrijven op dezelfde plek te komen. Dat betekent meer samenwerking op zowel ontwerp- als testgebied.

“Een van de grote problemen hier is software-integratie in de supply chain”, zegt Larry Lapides, vice-president verkoop en marketing bij Impera's. “Als elke leverancier features toevoegt, gaat hij daar software aan toevoegen. Normaal gesproken leveren ze geen broncode. Maar hoe test je dit uitvoerbare bestand? Hoe voert u effectief een inkomende kwaliteitscontrole uit. Ze hebben software ontwikkeld die voldoet aan de specificaties en ze hebben getest volgens de specificaties, maar of je nu metalen onderdelen of software ontvangt, je wilt toch een soort van inkomende inspectie hebben. Het kan moeilijk zijn om dat op een snelle en alomvattende manier te doen. En wat gebeurt er als een test mislukt en je de broncode niet hebt? Het interessante is dat virtuele platforms worden gebruikt als communicatiemiddel.”

Imperas werkt al samen met de drie grote EDA-bedrijven en hun SystemC-simulators, maar deze samenwerking wordt versneld dankzij de RISC-V-modellen van Imperas, zei Lapides. “RISC-V is bezig een bijdrage te leveren aan de herstructurering van die toeleveringsketen, ook in de automobielsector, omdat we op het punt komen dat we bijna het einde van de levensduur hebben bereikt van de traditionele auto-architecturen die de oude werkpaarden zijn. . Ze zien er oud uit.”

Chips

Sommige van die RISC-V-ontwerpen zullen de vorm hebben van chiplets, die auto-OEM's zien als een manier om integratie en maatwerk te stroomlijnen. “De OEM's zeggen: 'Als ik naar 3nm ga, wat $75 miljoen tot $100 miljoen is voor een maskerset, plus een enorm ontwikkelingsteam, waar moet ik die mensen dan vandaan halen? Dat is niet de grootste talentenpool ter wereld”, aldus Fritz. "'Hoe doe ik dat?' Chipjes. Dus nu zeggen ze: 'Ik kan deze bedrijven, misschien zelfs startups, een chiplet laten ontwikkelen.' Voor hen is het kosteneffectiever, omdat deze chiplets aan veel klanten en in meerdere marktsegmenten kunnen worden verkocht en het volume kan stijgen. Maar over de verpakking hoeven ze zich geen zorgen te maken. Ze hoeven zich geen zorgen te maken over de inventaris. Het enige wat ze doen is de wafel pakken, er een paar verpakken, individuele tests uitvoeren en het klaar noemen. Maar als je een OEM bent, dan zeg je: 'Nu hoef ik niet zo'n groot team op te bouwen. Ik heb een verpakkingsteam nodig, een testteam en nog een team dat ons gaat helpen beslissen welke combinatie van chiplets de juiste werking heeft voor onze werklast? Onze werklast in de automobielsector wordt bepaald door welke ECU's we gaan consolideren. Hoeveel rekenkracht hebben we nodig voor AD? Hoeveel voor ADAS? Hebben we een hypervisor nodig?' Er zijn veel variabelen.”

Bij veel daarvan gaat het ook om multidisciplinaire technologievraagstukken.

"Er is een renaissance gaande met elektrische voertuigen", zegt Chris Mueth, digital twin-programmamanager bij Keysight Technologies. 'Dat is waar alles naartoe beweegt. Maar een auto is een systeem van systemen. De aandrijflijn zelf is een systeem. Het autonome aandrijfsysteem dat de auto op veel manieren bestuurt en ons uit de problemen houdt – en waar het in de toekomst waarschijnlijk naartoe gaat – is een systeem op zichzelf. Deze systemen kunnen een aantal verschillende systemen bevatten, samen met een groot aantal geavanceerde componenten. Zelfs de radarmodule is een gestapeld geheel. Het heeft digitale inhoud, RF-inhoud, antennes. Het is mechanisch en elektrisch met elkaar verbonden. Het is een multidisciplinaire ontwerpinspanning, net als veel van het autonome aandrijfsysteem zelf.”

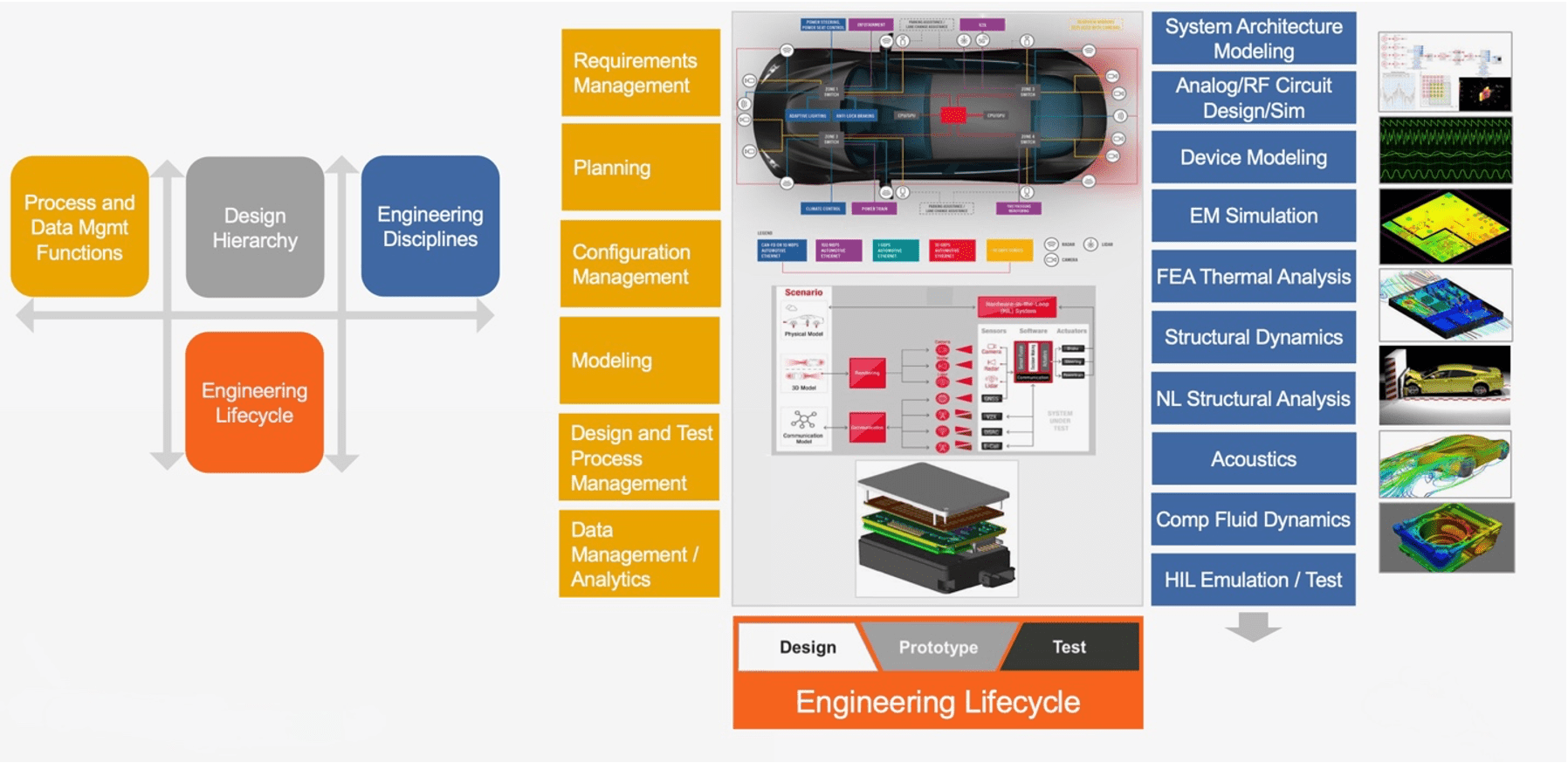

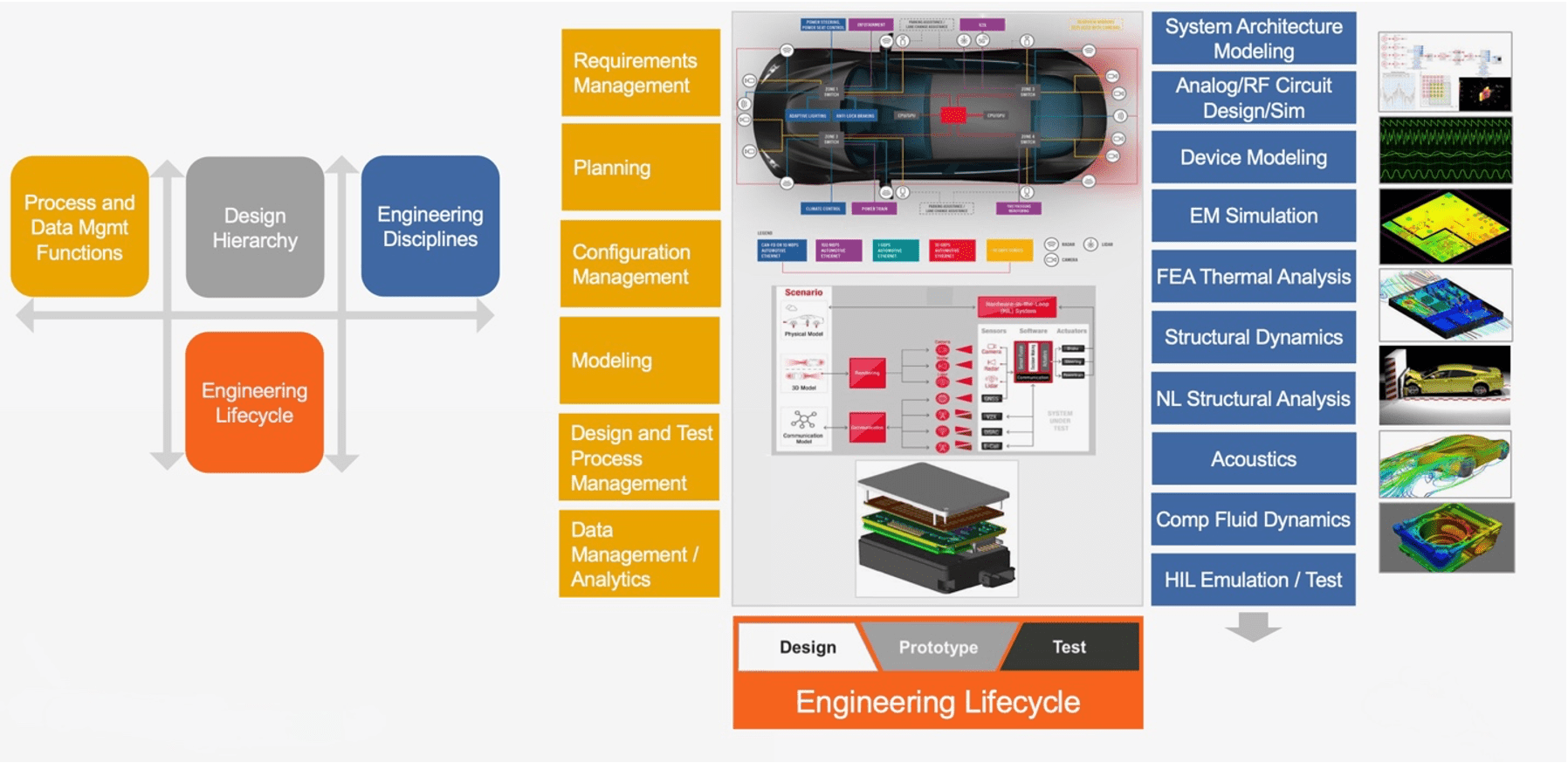

Decennia lang maakten luchtvaartdefensiebedrijven gebruik van modelgebaseerde systemen-engineering (MBSE)-benaderingen. Autobedrijven volgden, zij het niet met technologie die zo geavanceerd was als in de lucht- en ruimtevaart. “Gezien de complexiteit van de systemen van vandaag moet hier een aanpak op systeemniveau plaatsvinden”, aldus Mueth. “Er is een hiërarchie, beginnend bij systemen van systemen, de systemen en de componenten. Maar daar omheen heb je alle verschillende technische disciplines, waaronder mechanisch, multifysica, RF en digitaal, en deze moeten allemaal samenkomen in een gezamenlijke inspanning. Om daarbij te helpen is er een proces- en datamanagementfunctie binnen de engineeringlevenscyclus. Of je nu in de conceptfase, de ontwerpfase, prototyping, testvalidatie, in het laboratorium zit of geïntegreerd test, dat alles moet met elkaar verbonden zijn, omdat je de testgegevens moet verzamelen en terugkoppelen. naar het virtuele domein en dingen valideren. Alles moet worden gevalideerd tot de nth graad in een zeer betrouwbare toepassing.”

Fig. 1: Meerdere dimensies van complexiteit in de automobielsector. Bron: Keysight

Mueth gelooft echter niet dat dit tegenwoordig in de branche zo goed wordt gedaan. “Product lifecycle managementsystemen, die hun werk zouden moeten doen, waren niet echt ontworpen voor de speciale behoeften van de elektrotechniek. Er worden gespecialiseerde gegevens geproduceerd. Er zijn modellen die gemaakt moeten worden. Ze pakken de problemen niet adequaat aan. Als je aan de CAE-kant zit, zijn er enkele synergieën met PLM-systemen, omdat veel van de mechanische CAD-ontwerpen op de lange termijn uiteindelijk de assemblageprints worden. Maar aan de elektrische kant bestaat het bijna niet. Het is een echte ontkoppeling. Vervolgens is het niet moeilijk te begrijpen dat mensen al in een vroeg stadium zoveel mogelijk moeten simuleren voordat ze dure prototypes gaan bouwen. Je wilt die shift-left-functie gebruiken en zo snel mogelijk een groot vertrouwen in je ontwerp krijgen, en niet wachten tot je de prototypeverificatie uitvoert om erachter te komen of je problemen ondervindt.”

Voor de automobielsector worden nog steeds workflows op componentniveau ontwikkeld. En hoewel het mogelijk is om meer naar links te verschuiven in de ontwerpstroom met snellere tools en meer computerbronnen in het datacenter, is de volgende generatie problemen die moeten worden opgelost een beetje anders.

Het levenscyclusbeheer moet worden gedeeld met verschillende teams”, aldus Mueth. “Misschien zijn jullie een team dat een autonoom rijdend voertuig ontwerpt. Je moet samenwerken met je testcollega's, je marketingmensen, verschillende mensen die binnen een technische levenscyclus opereren. En je moet samenwerken en data delen, en je moet configuratiemanagement hebben, wat een grote uitdaging is.”

Dat alles moet dan in een V-diagram passen, en bij uitbreiding in de CAE- en EDA-gebieden waar het daadwerkelijke ontwerp wordt gedaan.

Wat de uitdagingen en de verwarring nog groter maakt, is het groeiende belang van softwaretoepassingen in een voertuig. Dit geldt met name voor smartphonetoepassingen die consumenten in hun auto verwachten te zien.

“Een applicatie als Apple CarPlay verschilt van andere componenten in een voertuig, waar anderen proberen samen te werken terwijl OEM’s het samenbrengen”, zegt Simon Rance, directeur productmanagement, data & IP-management bij Keysight EDA. “De gebruikerservaring speelt een grote rol in de uitkomst van dat ontwerp en die toepassing. Dat is waar er een nauwere samenwerking nodig is tussen de OEM's die bij dat systeem betrokken zijn, en niet alleen Apple met de CarPlay-app en zijn mogelijkheden en functies. Hoe werkt het met Bluetooth? Hoe werkt het bijvoorbeeld met sensoren en sensordata? Dit is waar leveranciers deze mogelijkheden, of oplossingen zoals CarPlay, naar een hoger niveau willen tillen. Ze brengen niet alleen de primaire toepassing binnen: Spotify willen spelen of Waze of Maps willen zien. Ze zijn ook bezig met de head-updisplays die in sommige van deze nieuwere voertuigen worden geleverd. Ze tonen die gegevens en gebruikerservaring, dus er moet beslist veel meer gegevens worden gedeeld, zowel voor het ontwerpaspect als voor het maken van prototypen en het testen/valideren ervan. We zijn er allemaal aan gewend geraakt buiten het voertuig met onze telefoons. We willen dat dat in het voertuig precies hetzelfde is.”

Als het voor de bestuurder te moeilijk is om het display te zien of ermee te communiceren, zullen ze niet blij zijn, vooral niet als er vertraging is, zoals bij een kaart of navigatie. "Dat verergerde probleem werd aangepakt met Apple CarPlay", zei Rance. “Ze hebben de app die dit allemaal meeneemt en je die leuke totaalervaring geeft, met beeld en geluid. Onder de motorkap is het verbonden met al deze andere componenten die door andere OEM's zijn gebouwd, en het komt neer op hoe ze communiceren en hoe goed ze samenwerken. Wat gebeurt er onder een bepaalde systeemomgeving? Hoe reageren ze. Welke neemt het over? Laten we zeggen dat er een botsing zal plaatsvinden. Hoe gaat die auto-interface snel van het tonen van het volgende Spotify-nummer naar remhulp, en het afgaan van sensoren en dat soort dingen? We zien meer gegevensuitwisseling en een nauwere samenwerking tussen OEM's rond die aspecten die een algemene gebruikerservaring vereisen.”

Connecties maken

Als we dit in perspectief plaatsen: ontwerpketens overlappen en verschuiven, en dat moet nog worden opgelost. “OEM’s moeten coördineren, en ze doen dit deels met behulp van standaard API’s”, zegt Frank Schirrmeister, vice-president solutions en business development bij slagader. “Zelfs een auto van 2.5 jaar oud heeft een eigen kaartsysteem. Maar dan kan het Apple CarPlay gebruiken om verbinding te maken met externe bronnen, die het grootste deel van de functie op het display overnemen. Dat moet gecoördineerd en getest worden, met API’s waarmee mensen erop kunnen programmeren.”

Het vereist ook een prioriteitstelling van functies. "Als ik bijvoorbeeld mijn auto in de achteruit zet, wordt onmiddellijk de achteruitrijcamera op het scherm weergegeven en wordt alles overschreven", zegt Schirrmeister. “Een andere situatie zou kunnen zijn dat ik wil dat mijn medische apparaat eventueel wordt aangesloten, zodat de hartslag zichtbaar is, en als de hartslag naar nul gaat, kan de auto beter stoppen. Dit is samenwerking in de waardeketen, omdat een Tier 1-leverancier dit misschien wel verkoopt, maar ook iets verkoopt dat daarmee verband houdt, of afhankelijk is van andere OEM's in de ontwerpketen. Dit maakt de designketen gewoon veel leuker dan hij al is. Je wilt schaalvoordelen behalen, omdat OEM het anders misschien zelf zou doen.”

Conclusie

Samenwerking is geen onbekende in de supply chain, maar de omvang en complexiteit van die samenwerking groeit. “Samenwerking tussen bijvoorbeeld Bosch en NXP of ST – dat bestaat al heel lang”, zegt Lapides van Imperas. “Maar nu beginnen we, naast het pure SoC-ontwerp, meer samenwerking in een andere zin te zien. We hebben het aan de softwarekant gezien, bijvoorbeeld met AUTOSAR (AUTomotive Open System Architecture), maar dit is anders. AUTOSAR was een neutraal platform waar iedereen gebruik van kon maken, maar er is nog steeds differentiatie nodig. Dus hoe werk je samen in de supply chain bij het ontwikkelen en testen van software?”

Dat is nog steeds niet helemaal duidelijk. "We hebben deze traditionele samenwerkingen in de automobielsector gehad waarbij we OEM-kruissynchronisatie kregen", zei Lapides. “Traditioneel was dat rond AUTOSAR, misschien rond embedded Linux, en zeker rond het algemene SoC-ontwerp. Maar nu zien we veel meer samenwerking op softwaregebied, buiten AUTOSAR, buiten het besturingssysteem. We zien dat er meer samenwerking plaatsvindt aan de processorzijde en wat de processor kan doen. Die dingen zijn echt interessant – vooral in de automobielsector, waar AI met sensoren tot het uiterste gaat. Het gaat op het gebied van besturing en synchronisatie voor de automobielsector. Dat betekent dat er nu twee lagen zijn. En nu V2X begint te gebeuren, zal AI in het datacenter hier ook aan bijdragen. Welke term we het ook geven, er is veel interessante uitbreiding van de samenwerking gaande in de automobielsector. De automobielsector is momenteel op zoveel verschillende manieren toonaangevend in de halfgeleiderindustrie, omdat het ook aan de softwarekant toonaangevend is. De dingen die hier gebeuren op het gebied van software-samenwerking, in termen van systeemsamenwerking tussen OEM’s en hun toeleveringsketen, zullen weerklank vinden in andere industrieën.”

- Door SEO aangedreven content en PR-distributie. Word vandaag nog versterkt.

- PlatoData.Network Verticale generatieve AI. Versterk jezelf. Toegang hier.

- PlatoAiStream. Web3-intelligentie. Kennis versterkt. Toegang hier.

- PlatoESG. Automotive / EV's, carbon, CleanTech, Energie, Milieu, Zonne, Afvalbeheer. Toegang hier.

- Plato Gezondheid. Intelligentie op het gebied van biotech en klinische proeven. Toegang hier.

- ChartPrime. Verhoog uw handelsspel met ChartPrime. Toegang hier.

- BlockOffsets. Eigendom voor milieucompensatie moderniseren. Toegang hier.

- Bron: https://semiengineering.com/automotive-complexity-supply-chain-strength-demands-tech-collaboration/