린 식스 시그마(Lean Six Sigma)가 처음 언급된 시기는 1990년대 후반과 2000년대 초반으로 거슬러 올라갑니다. "결합 방법론"의 실제 적용 증가로 인해 "Lean Six Sigma"의 이론적 개념이 탄생했으며 이는 다음과 같은 주요 주제였습니다.

- “린 식스 시그마: 식스 시그마와 린 속도의 결합”, 2002, Michael L. George 저서

- "Leaning Into Six Sigma: A Parable of the Journey to Six Sigma and a Lean Enterprise", 2003년, Barbara Wheat, Chuck Mills 및 Mike Carnel 저서l

린 식스 시그마(Lean Six Sigma)는 제조 및 품질 프로세스의 좁은 적용 범위부터 특정 결과를 생성하는 모든 작업(예: 직업 후보자 선택 프로세스)에 이르기까지 린 및 식스 시그마 도구의 재인증을 요구합니다. 데이터 분석 도구 및 기술(Six Sigma)과 낭비 제거 철학(Lean)의 결합은 비즈니스 효율성을 향상시킬 수 있는 독특한 기회를 제공할 수 있습니다.

방법 do 공급망 문제가 적합합니다. 전에, 린 식스 시그마 방법론?

실제 사례를 통해 Lean Six Sigma를 공급망에 어떻게 적용할 수 있는지 살펴보겠습니다. 우리가 온라인 상점을 운영하고 있고 고객으로부터 주문 결함(예: 품목 누락 및 손상)에 대한 불만을 반복적으로 접수한다고 가정해 보겠습니다. 주문 결함을 측정하기 위해 "완벽한 주문률" KPI를 사용합니다. 현재 완전주문율은 84.6% 수준이며, 이를 95% 이상으로 높이고자 합니다.

대부분의 다른 공급망 KPI와 유사한 완벽한 주문률은 린(Lean) 방법론에 따라 8가지 형태의 낭비 중 하나로 해석될 수 있으며, 이러한 낭비를 "결함"이라고 합니다. 결함은 다음과 같은 세 가지 이유로 비즈니스에 타격을 줍니다.

- 결함으로 인해 고객 만족도가 저하됨

- 결함에는 재작업이 필요함

- 결함으로 인해 지연 발생

낮은 완전주문률은 Six Sigma의 주요 테마인 품질 문제이기도 하며, 현재 주문 관리 프로세스의 품질 수준은 Six Sigma 목표인 주문 백만 개당 불량률 3.4개와는 거리가 멀습니다(많은 경우). 이는 달성 불가능하고 이상적인 상태이므로 지속적인 개선이 필요합니다.

모든 주요 공급망 KPI(완벽한 주문률, 현금 대 현금 시간, 공급망 주기 시간, 채우기 비율, 재고 회전율)는 린 식스 시그마 방법론에서 다루는 문제 범주와 연결될 수 있습니다.

공급망 문제에 DMAIC 주기를 적용하는 방법은 무엇입니까?

정의(Define), 측정(Measure), 분석(Analyze), 개선(Improv), 제어(Control)를 뜻하는 DMAIC는 린 식스 시그마(Lean Six Sigma) 방법론의 문제 해결을 위한 표준화된 방법입니다. 실제 DMAIC 주기를 확인하는 가장 좋은 방법은 이를 앞서 언급한 완벽한 주문 비율 문제에 적용하는 것입니다.

1. 단계 정의. 완전 주문 비율 문제를 더 잘 이해하는 데 사용할 수 있는 도구:

- 가치 흐름 매핑 프로세스 단계를 시각적으로 자세히 표현하고 잠재적인 병목 현상을 드러낼 수 있습니다.

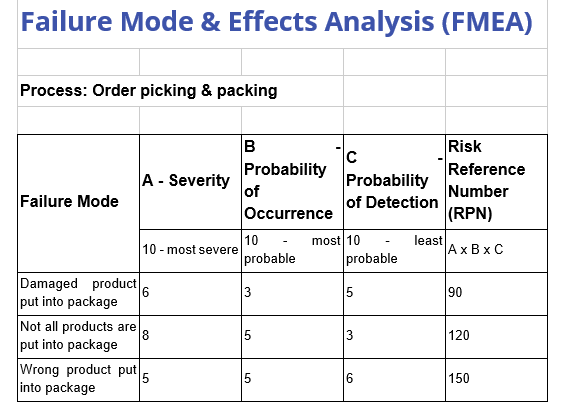

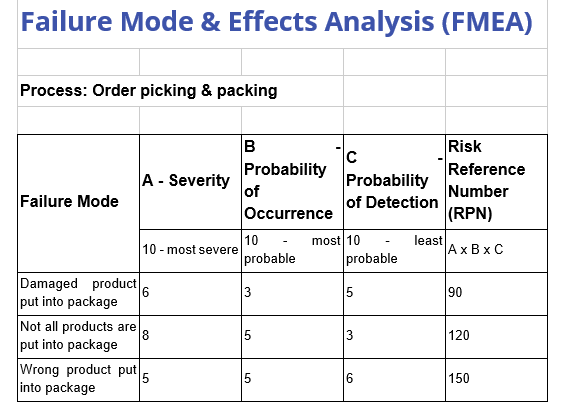

- 고장 모드 및 영향 분석 잠재적인 "고장 모드"를 식별하고 어떤 잠재적인 오류를 먼저 해결해야 하는지 우선순위를 정하는 데 도움이 됩니다.

2. 위상을 측정합니다. 완벽한 주문 비율 문제를 측정하는 데 사용할 수 있는 도구(KPI 자체 이상):

2. 위상을 측정합니다. 완벽한 주문 비율 문제를 측정하는 데 사용할 수 있는 도구(KPI 자체 이상):

- 추세 차트 두 가지 비즈니스 이벤트 사이의 잠재적 상관관계를 밝힐 수 있습니다. 완벽한 주문 비율의 하락이 새로운 창고 운영자와 상관관계가 있습니까?

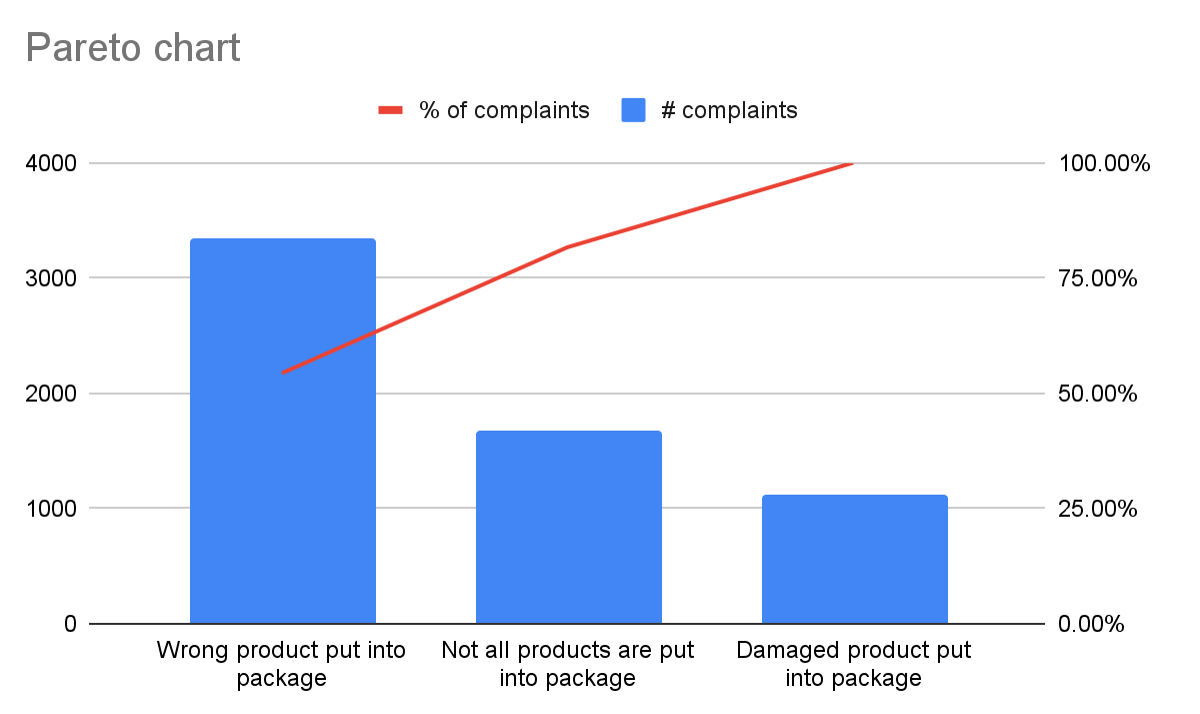

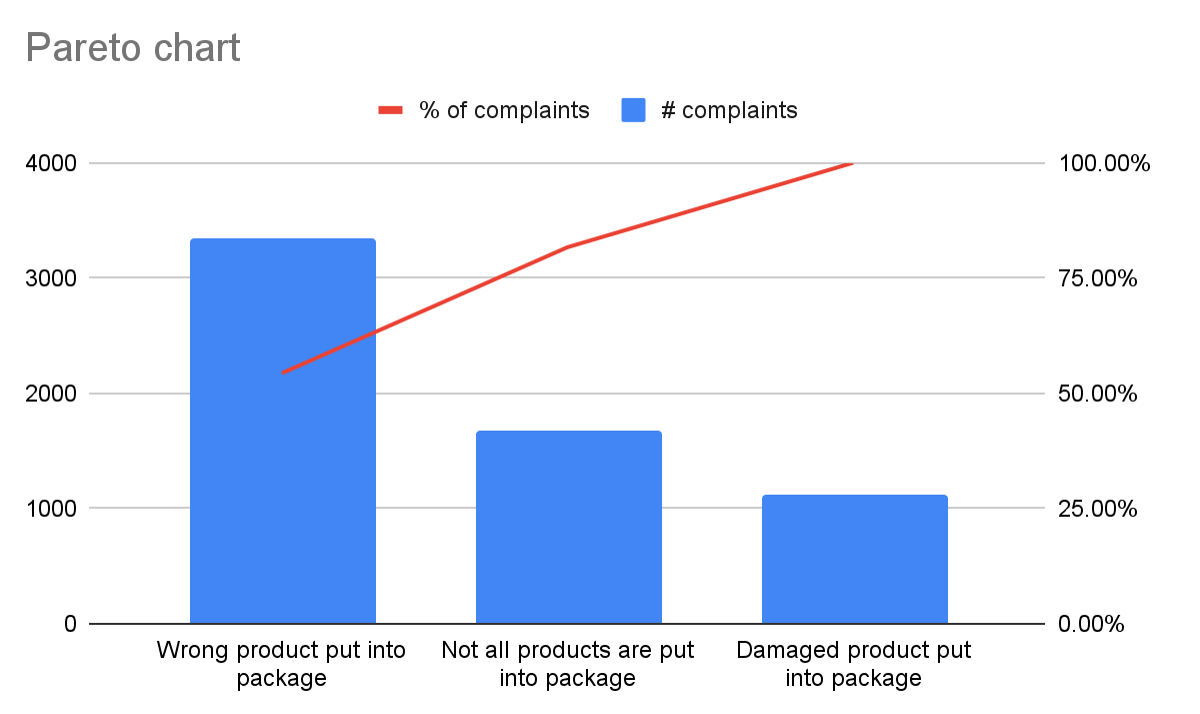

- 파레토 차트 80-20 규칙을 시각적으로 표현한 것입니다. 고장 모드의 심각도를 확인하려면 파레토 차트와 FMEA를 결합하는 것이 도움이 될 수 있습니다(예: 고장 모드의 20%가 고객 불만의 80%를 유발함).

3. 단계를 분석합니다. 완전 주문 비율 문제를 분석하는 데 사용할 수 있는 도구:

3. 단계를 분석합니다. 완전 주문 비율 문제를 분석하는 데 사용할 수 있는 도구:

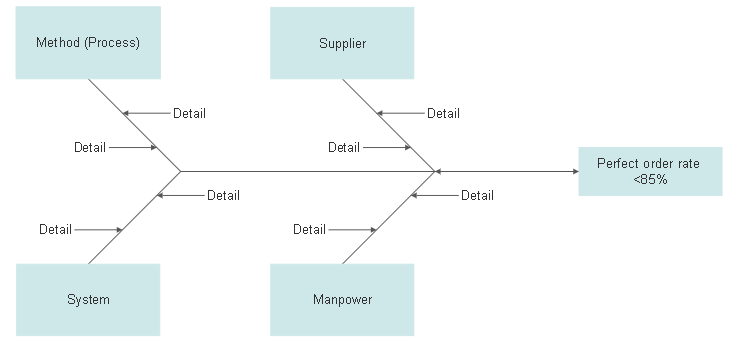

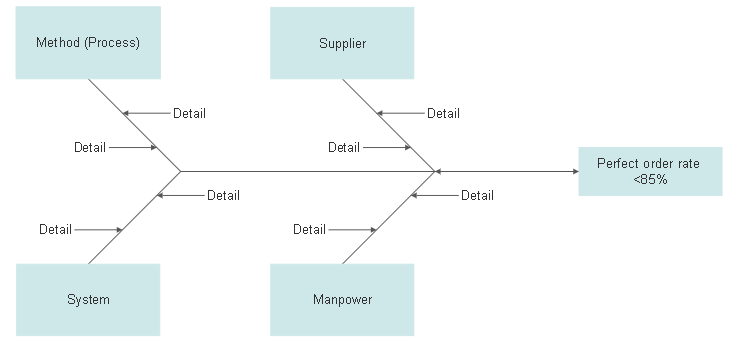

- A 이시카와 다이어그램 근본 원인을 일반적인 범주로 나누어 근본 원인을 정의합니다.

- 회귀 분석 추세 차트를 사용하여 식별된 추세 간의 상관 관계 정도를 이해하는 데 사용할 수 있는 강력한 통계 도구입니다. 상관관계가 반드시 인과관계를 의미하는 것은 아니지만, 문제 해결 방향을 모색해야 할 때 귀중한 단서를 제공할 수 있습니다.

4. 단계를 개선합니다. 이전 DMAIC 단계와 달리 개선 단계는 거의 표준화되지 않았습니다. 거의 모든 개선 사항은 고유하며 비즈니스 상황에 따라 다릅니다. 그러나 거의 모든 회사에서 광범위하게 사용되는 하나의 일반 도구가 있습니다.

- 브레인 스토밍 프레젠테이션이 필요하지 않은 개념입니다. 그러나 브레인스토밍 세션의 효율성을 향상시킬 수 있는 두 가지 접근 방식이 있습니다.

- 브레인스토밍 회의 전에 참가자들에게 자신의 아이디어를 적도록 하십시오. 그렇지 않으면 토론은 가장 목소리가 큰 참가자가 지시하는 방향으로 진행될 수 있으며 많은 유용한 아이디어가 손실될 수 있습니다.

- 브레인스토밍 결과는 일반적으로 지나치게 낙관적입니다. 그룹별로 잠재적인 장애물과 실패 가능성을 줄이는 방법을 고려하게 합니다. 이를 수행하는 창의적인 방법은 참가자들에게 제안된 솔루션이 지금으로부터 1년 후에 실패했다고 상상하도록 요청하는 것입니다. 무엇이 잘못되었는지에 대한 이야기를 만들게 하세요.

5. 제어 단계. 제조 프로세스를 제어하는 가장 좋은 도구는 통계적 프로세스 제어입니다. 불행하게도 대부분의 비제조 공정의 경우에는 적용 가능성이 적습니다. 완전 주문 비율 문제에 대한 최적의 솔루션은 완전 주문 비율 KPI에 대한 지속적인 분석이 될 것입니다.

저자,

블라디슬라프 바니우크는 현재 폴란드 공급망 관리 전문가 협의회에서 이사 겸 마케팅 의장으로 재직하고 있으며 공급망 디지털 기술, 판매 및 운영 계획, 고급 데이터 분석에 대한 심오한 이해를 갖춘 노련한 전문가입니다. 제약, 컨설팅, 가전제품, FMCG 등 다양한 산업 분야에서 성공을 거둔 Vladyslav는 지속적으로 혁신적인 솔루션을 제공하고 영향력 있는 변화를 주도해 왔습니다.

블라디슬라프 바니우크는 현재 폴란드 공급망 관리 전문가 협의회에서 이사 겸 마케팅 의장으로 재직하고 있으며 공급망 디지털 기술, 판매 및 운영 계획, 고급 데이터 분석에 대한 심오한 이해를 갖춘 노련한 전문가입니다. 제약, 컨설팅, 가전제품, FMCG 등 다양한 산업 분야에서 성공을 거둔 Vladyslav는 지속적으로 혁신적인 솔루션을 제공하고 영향력 있는 변화를 주도해 왔습니다.

- SEO 기반 콘텐츠 및 PR 배포. 오늘 증폭하십시오.

- PlatoData.Network 수직 생성 Ai. 자신에게 권한을 부여하십시오. 여기에서 액세스하십시오.

- PlatoAiStream. 웹3 인텔리전스. 지식 증폭. 여기에서 액세스하십시오.

- 플라톤ESG. 탄소, 클린테크, 에너지, 환경, 태양광, 폐기물 관리. 여기에서 액세스하십시오.

- PlatoHealth. 생명 공학 및 임상 시험 인텔리전스. 여기에서 액세스하십시오.

- 출처: https://www.allthingssupplychain.com/how-can-the-lean-six-sigma-methodology-be-applied-to-supply-chain-problems/?utm_source=rss&utm_medium=rss&utm_campaign=how-can-the-lean-six-sigma-methodology-be-applied-to-supply-chain-problems