Les achats sont une fonction essentielle pour toute entreprise sur laquelle reposent les piliers de l’approvisionnement stratégique et de la gestion des coûts. Il ne s’agit pas simplement d’acheter ; il s'agit d'acquérir des biens et des services d'une manière qui optimise la valeur pour une organisation. En fin de compte, comprendre et affiner ce processus est essentiel pour orienter votre entreprise vers un avenir plus rentable et plus durable.

Dans ce blog, nous analyserons le rôle central des achats, depuis la compréhension de ce qu'ils impliquent jusqu'à leur exécution dans votre environnement professionnel, en démystifiant les idées fausses courantes tout au long du processus. En parcourant chaque étape d'approvisionnement (identification des besoins, évaluation des fournisseurs, négociation de contrats, etc.), nous vous offrirons des informations sur la prise de décisions et de cadres stratégiques qui correspondent aux objectifs commerciaux.

De plus, nous aborderons de front les défis rencontrés en matière d'approvisionnement et explorerons comment les logiciels d'automatisation des achats peuvent rationaliser et améliorer les pratiques d'approvisionnement. Qu'il s'agisse de lutter contre les inefficacités manuelles ou de tirer parti de la technologie pour de meilleurs résultats, ce blog vise à vous fournir des connaissances et des stratégies pour un processus d'approvisionnement plus efficace et plus robuste.

Comprendre les principes fondamentaux des achats

Dans le monde des affaires, les achats constituent une fonction fondamentale, mais les nuances des achats, la manière dont ils s'écartent des concepts connexes tels que les achats et la gestion de la chaîne d'approvisionnement, et leurs objectifs restent souvent entourés d'ambiguïté. Démystifions-les.

Qu'est-ce que l'approvisionnement ?

Les achats sont une fonction commerciale stratégique qui gère l’approvisionnement, l’acquisition et la gestion des ressources nécessaires aux opérations organisationnelles. La nature stratégique des achats réside dans leur capacité à influencer et à générer de la valeur dans l'ensemble de l'organisation en optimisant les dépenses, en tirant parti des relations avec les fournisseurs pour obtenir un avantage stratégique et en garantissant la disponibilité en temps opportun des biens et services.

Le processus d'approvisionnement

Le processus d’approvisionnement peut être globalement classé en plusieurs étapes clés, dont chacune joue un rôle essentiel pour garantir l’efficacité de la fonction d’approvisionnement :

Pour comprendre chaque étape du processus d'approvisionnement étape par étape, utilisons un exemple pratique de flux de travail d'approvisionnement au sein d'une entreprise manufacturière de taille moyenne qui a besoin de nouvelles machines pour sa chaîne de production.

1. Besoin d'identification

C’est là que l’entreprise détermine ce qu’elle doit acheter ou acquérir pour améliorer ses opérations.

- Processus: Le responsable de la production chez XYZ Corp remarque une baisse de l'efficacité de la production et identifie le besoin d'une nouvelle machine de fabrication pour répondre à la demande croissante des clients.

- Documentation: A Rapport d'évaluation des besoins est préparé, détaillant le type de machines nécessaires, l'amélioration attendue de l'efficacité de la production et le budget.

Un rapport comme celui ci-dessous est soumis au service des achats.

Rapport d'évaluation des besoins de XYZ Corp.

Préface

Ce rapport identifie le besoin de nouvelles machines de fabrication chez XYZ Corp pour faire face à une baisse de l'efficacité de la production et répondre à la demande croissante des clients. Après une analyse détaillée par l'équipe de gestion de la production, il a été conclu qu'investir dans une nouvelle machine de fabrication est essentiel pour améliorer les cadences et l'efficacité de la production. Ce document décrit le processus d'identification des besoins, les améliorations attendues et l'estimation du budget pour l'achat des machines nécessaires.

1. Besoin d'identification

Exigences

- Observation: Le responsable de la production a remarqué une baisse constante de l'efficacité de la production au cours du dernier trimestre, avec une baisse de 15 % de la production par rapport à l'année précédente.

- Une analyse: Une analyse approfondie a révélé que la machine de fabrication actuelle fonctionne à 75 % de sa capacité prévue, ce qui entraîne des temps de production plus longs et une augmentation des temps d'arrêt pour maintenance.

- Exigence: Pour résoudre ce problème et répondre à une augmentation de 20 % de la demande des clients, il est impératif de se procurer une nouvelle machine de fabrication.

Amélioration attendue

- Augmentation de l'efficacité : Les nouvelles machines devraient fonctionner avec une efficacité de 95 %, réduisant ainsi les temps de production de 20 % et les temps d'arrêt pour maintenance de 30 %.

- Augmentation de capacité : Cela augmentera également notre capacité de production de 25 %, nous permettant de répondre à la demande actuelle et anticipée des clients.

2. Caractéristiques

- Type de machines : Machine CNC à haut rendement

- Principales caractéristiques:

- Capacités d'automatisation avancées

- Opérations économes en énergie

- Précision et vitesse améliorées

- Fournisseurs: Identification de trois fournisseurs leaders proposant les derniers modèles correspondant à nos spécifications.

3. Estimation budgétaire

- Coût des machines : $500,000

- Installation et formation : $50,000

- Investissement total: $550,000

- Retour sur investissement (ROI): Estimé à 2 ans, compte tenu de l’augmentation de l’efficacité et de la capacité de production.

4. Recommandation

Sur la base de l'identification des besoins et de l'analyse effectuée, il est recommandé que XYZ Corp procède à l'acquisition de la nouvelle machine de fabrication. Cet investissement est essentiel pour améliorer l’efficacité de la production, répondre à la demande croissante des clients et maintenir notre avantage concurrentiel sur le marché.

5. Prochaines étapes

Ce rapport d'évaluation des besoins est soumis au service des achats pour examen et approbation. Après approbation, le processus de passation des marchés débutera, visant l'installation et l'exploitation de la nouvelle machine dans les six prochains mois.

2. Évaluation et sélection des fournisseurs

- Processus: L'équipe des achats mène des études de marché pour identifier les fournisseurs potentiels. Ils envoient Demandes de renseignements (DDR) pour recueillir des données initiales sur les capacités des fournisseurs et leur conformité aux normes de l'industrie.

- Documentation: Sur la base des réponses à la RFI, l'équipe sélectionne les fournisseurs et envoie Demandes de propositions (RFP) pour obtenir des offres détaillées, y compris les prix, les délais de livraison et les services de maintenance.

- Évaluation: L'équipe d'approvisionnement évalue les propositions à l'aide d'un Fiche de performance des fournisseurs, en se concentrant sur des critères tels que le coût, la qualité, le délai de livraison et le service après-vente.

- Le Choix : XYZ Corp sélectionne le fournisseur offrant la meilleure proposition de valeur.

Voyons comment XYZ Corp pourrait réellement procéder en fonction des étapes ci-dessus.

- Étude de marché: L'équipe d'approvisionnement de XYZ Corp commence par identifier 10 fournisseurs potentiels dans le monde qui fabriquent les machines requises.

- Processus de demande de renseignements :

- D'action: Des DDR sont envoyées à ces 10 fournisseurs.

- Objectif: Recueillir des informations préliminaires sur les capacités, la certification et le respect des normes de sécurité et environnementales de chaque fournisseur.

- Réponses à la DDR :

- reçu: Réponses de 8 fournisseurs sur 10.

- Résultat: 2 fournisseurs ont été éliminés en raison de réponses inadéquates ou de non-respect des critères de conformité de base.

- Émission de la demande de propositions :

- D'action: Des demandes de propositions détaillées sont envoyées aux 8 fournisseurs restants.

- Contenu: Les appels d'offres demandent des informations sur les prix de 5 unités de machines, les délais de livraison (en particulier pour une livraison dans les 3 mois) et des détails sur les services de maintenance et les garanties.

- Réponses à la demande de propositions :

- reçu: Les 8 fournisseurs répondent avec leurs offres.

- Variante: Les prix varient de 50,000 75,000 $ à 2 5 $ par unité, avec des délais de livraison de XNUMX à XNUMX mois et des garanties et forfaits de services de maintenance variables.

- Création d'une fiche de score fournisseur :

- Critères: Coût (30 %), qualité (30 %), délai de livraison (20 %) et service après-vente (20 %).

- Notation: Les fournisseurs sont notés sur 100 en fonction de leurs réponses.

- Exemple de notation :

- Le fournisseur A obtient un score de 85, offrant le meilleur équilibre entre coût (52,000 9001 $ par unité), qualité (certifié ISO 3), délai de livraison (XNUMX mois) et service après-vente complet.

- Le score le plus bas était de 65, le fournisseur proposant un prix bas mais des délais de livraison plus longs et un service après-vente limité.

- Le Choix :

- Décision: XYZ Corp sélectionne le fournisseur A, car il offre la meilleure proposition de valeur selon le tableau de bord.

- Justification: Bien qu'il ne soit pas le moins cher, le fournisseur A offre le meilleur équilibre entre tous les critères évalués, ce qui correspond aux besoins de XYZ Corp en matière de qualité, de livraison dans les délais et d'un solide support après-vente.

- Aperçu :

- DDR envoyée : 10 fournisseurs

- Réponses à la DDR reçues : 8 fournisseurs

- DDP envoyée : 8 fournisseurs

- Réponses à la DP reçues : 8 fournisseurs

- Gamme de prix: 50,000 75,000 $ à XNUMX XNUMX $ par unité

- Délais de livraison offerts : 2 - 5 mois

- Le Choix : Fournisseur A avec une note de 85/100

Cette simulation montre comment XYZ Corp évaluerait et sélectionnerait un fournisseur pour ses besoins d'approvisionnement, en utilisant une approche structurée et des données quantifiables pour prendre une décision éclairée qui équilibre le coût, la qualité, le délai de livraison et le service après-vente.

3. Négociation du contrat

- Processus: L'équipe d'approvisionnement et le fournisseur sélectionné entament des négociations pour finaliser les termes du contrat.

- Documentation: Les négociations aboutissent à un Contrat d'approvisionnement, qui décrit les conditions d'achat, y compris le prix, le calendrier de livraison, les conditions de paiement, la garantie et les pénalités en cas de non-conformité.

Le contrat de fourniture ressemblerait à celui ci-dessous.

Contrat d'approvisionnement

Entre XYZ Corp (« Acheteur ») et le Fournisseur A (« Fournisseur »)

Le présent Contrat de fourniture (« Contrat ») est conclu à compter du [Date], par et entre XYZ Corp, située à [Adresse de l'acheteur], et le Fournisseur A, situé à [Adresse du fournisseur].

1. Produits

Le fournisseur s'engage à fournir et l'acheteur s'engage à acheter [Description des machines] (« Produits ») conformément aux termes et conditions du présent accord.

2. Prix

Le prix de chaque produit sera de 52,000 XNUMX $ (« Prix »). Le prix total des unités de [Quantité] sera de [Prix total].

3. Calendrier de livraison

Le Fournisseur s'engage à livrer les Produits à [Adresse de livraison] au plus tard le [Date de livraison]. Le temps presse dans cet accord.

4. Conditions de paiement

L'Acheteur devra payer au Fournisseur 30 % du Prix total lors de l'exécution du présent Contrat à titre d'acompte. Les 70 % restants seront payés dans les 30 jours suivant la livraison et l'acceptation des Produits par l'Acheteur.

5. Inspection et acceptation

L'Acheteur disposera de [Nombre] jours à compter de la date de livraison pour inspecter les Produits et informer le Fournisseur de tout défaut. La réception des Produits interviendra après la période d’inspection, à condition qu’aucun défaut n’ait été identifié.

6. Garantie

Le Fournisseur garantit que les Produits seront exempts de défauts de matériaux et de fabrication pendant une période de [Période de garantie] à compter de la date de livraison. Pendant la période de garantie, le Fournisseur réparera ou remplacera, à sa discrétion, tout Produit défectueux.

7. Confidentialité

Les deux parties conviennent de maintenir la confidentialité du présent accord et de toute information exclusive échangée pendant la durée du présent accord.

8. Pénalités en Cas de non-Conformité

Si le Fournisseur ne livre pas les Produits à la date de livraison convenue, le Fournisseur devra payer à l'Acheteur une pénalité de [Montant de la pénalité] par jour pour chaque jour de retard.

9. Termination

Le présent Accord peut être résilié par l'une ou l'autre des parties moyennant un préavis écrit de [Nombre] jours si l'autre partie manque à l'une de ses obligations en vertu du présent Accord et ne parvient pas à remédier à cette violation dans les [Nombres] jours suivant la réception d'un avis écrit.

10. Lois applicables

Le présent Accord sera régi par les lois de [Juridiction].

11. Signatures

EN FOI DE QUOI, les parties aux présentes ont signé le présent contrat de fourniture à la première date indiquée ci-dessus.

Société XYZ :

Par: ___________________________

Nom :

Titre:

Date :

Fournisseur A :

Par: ___________________________

Nom :

Titre:

Date :

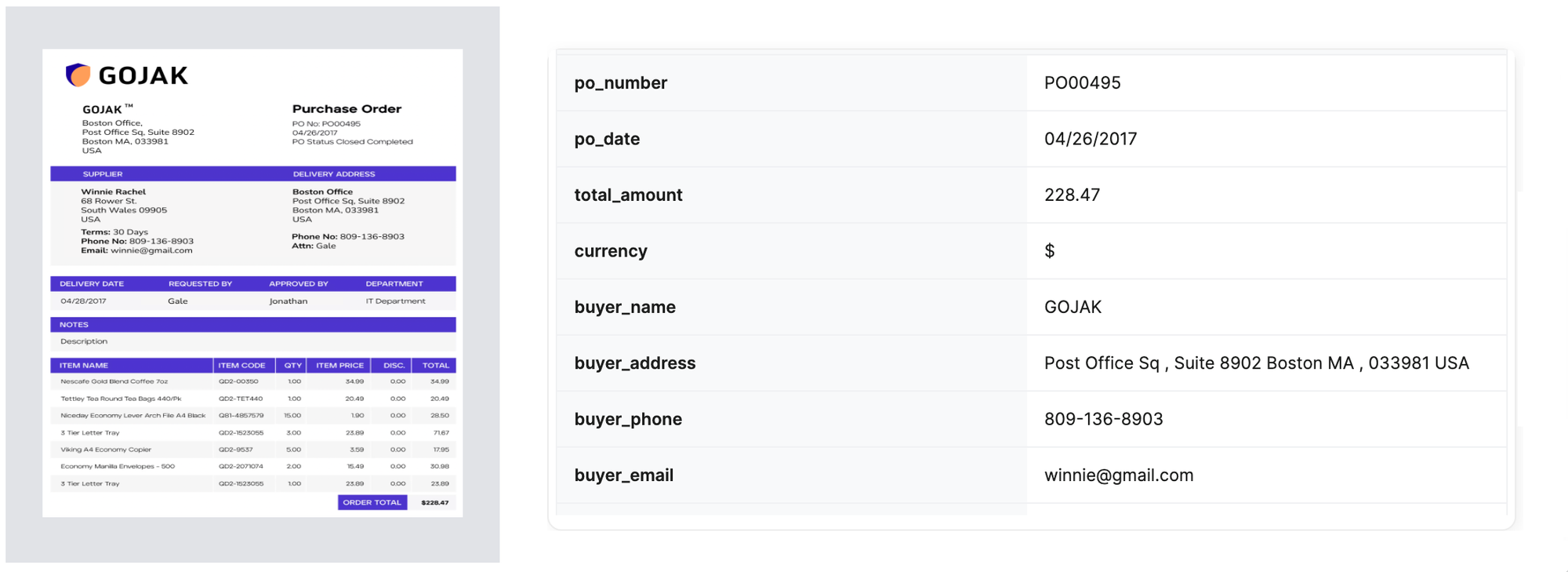

4. Traitement des bons de commande

- Processus: Une fois le contrat de fourniture en place, XYZ Corp émet un Bon de commande (PO) au fournisseur, formalisant la demande de machine.

- Documentation: Le bon de commande comprend des spécifications détaillées des machines, la quantité, le prix convenu, la date de livraison et le numéro de bon de commande pour le suivi.

Voici à quoi ressemblerait généralement le bon de commande.

Vendeur

Nom : Gadget World Inc.

Adresse : 123 Tech Lane, Silicon Valley, CA 94088

Téléphone: (555) 123-4567

Courriel : sales@gadgetworld.com

Témoignages

Nom: John Doe

Nom de l’entreprise : Entreprises Doe

Adresse : 456 Innovation Drive, Tech Park, Boston, MA 02110

Téléphone: (555) 987-6543

Courriel : procuration@doeenterprises.com

| Code | Déscription | Quantité | Prix unitaire | Montant |

|---|---|---|---|---|

| 1001 | Souris sans fil | 10 | $25.00 | $250.00 |

| 1002 | Clavier Bluetooth | 5 | $45.00 | $225.00 |

| 1003 | Hub USB-C | 15 | $20.00 | $300.00 |

5. Livraison et inspection

- Processus: À la réception des machines, le service de réception vérifie l'expédition par rapport au bon de commande et au contrat de fourniture.

- Documentation: A Bon de réception de marchandises (GRN) est prêt à documenter l’état et la quantité des machines reçues. Tout écart est immédiatement signalé au fournisseur pour résolution.

Il s'agit d'un exemple de modèle illustrant à quoi ressemblerait le bon de réception de marchandises.

Livraison

Numéro de bon de commande : 123456

Fournisseur : Gadget World Inc.

Date de livraison : 15 février 2024

Reçu par : John Doe

Les biens reçus

| Code | Déscription | Quantité commandée | Quantité reçue | État | Commentaires |

|---|---|---|---|---|---|

| 1001 | Souris sans fil | 10 | 10 | Bon | N/D |

| 1002 | Clavier Bluetooth | 5 | 5 | Bon | N/D |

| 1003 | Hub USB-C | 15 | 15 | Bon | Boîte endommagée, articles inspectés et jugés intacts |

Processus de livraison et d’inspection

À la réception des machines, le service de réception a vérifié l'expédition par rapport au bon de commande et au contrat de fourniture. Un bon de réception de marchandises (GRN) a été préparé pour documenter l'état et la quantité des machines reçues. Tout écart a été immédiatement signalé au fournisseur pour résolution.

Notes

Tous les articles reçus ont été inspectés et jugés en bon état, à l'exception d'une boîte endommagée mentionnée ci-dessus. Le contenu a été vérifié comme étant intact et en bon état. Aucune autre divergence n’a été constatée.

6. Évaluation des performances et gestion des relations

- Processus: Après l'installation, l'équipe de production évalue les performances des machines par rapport aux spécifications du bon de commande et aux améliorations attendues de l'efficacité de la production.

- Documentation: A Évaluation de la performance des fournisseurs est menée, documentant les problèmes ou les succès. Cette évaluation est partagée avec le fournisseur dans le cadre de la gestion continue de la relation.

C'est ce que pourrait intégrer le cadre d'évaluation des performances des fournisseurs de XYZ Corp.

- Critères d'évaluation et système de notation

- Délai de livraison: Les machines ont-elles été livrées dans les délais convenus ?

- Qualité du produit: La machinerie répond-elle aux normes de qualité spécifiées dans le bon de commande ?

- Respect des spécifications: Dans quelle mesure les machines correspondent-elles aux spécifications décrites dans le bon de commande ?

- Assistance après-vente: Qualité du service après-vente incluant la formation, la maintenance et la réactivité aux requêtes.

Chaque critère est noté sur une échelle de 1 à 10, 10 représentant le plus haut niveau de satisfaction.

- Collecte des Données

- Date de livraison: Février 15, 2024

- Date d'installation: Février 25, 2024

- Période d'évaluation: 3 mois après l'installation

- Scores de performance des fournisseurs

- Délai de livraison: 9/10 (Livré dans les délais)

- Qualité du produit: 8/10 (Haute qualité avec ajustements mineurs nécessaires)

- Respect des spécifications: 10/10 (Correspond parfaitement aux spécifications)

- Assistance après-vente: 7/10 (Bon support, avec marge d'amélioration dans les temps de réponse)

- Note de performance globale

La note de performance globale est calculée comme la moyenne des notes individuelles.

La note de performance globale du fournisseur A, basée sur les critères d'évaluation, est de 8.5 sur 10. Cette note indique un niveau élevé de satisfaction à l'égard de la performance du fournisseur A dans la livraison et le support des nouvelles machines de fabrication pour XYZ Corp.

Cette approche structurée de l'évaluation des performances des fournisseurs facilite une communication transparente entre XYZ Corp et le fournisseur A, ouvrant la voie à une relation commerciale solide et continue qui peut s'adapter et s'améliorer au fil du temps. L’utilisation d’un mécanisme standardisé garantit que les relations avec les fournisseurs peuvent être efficacement évaluées et comparées.

7. Traitement et paiement des factures

Cette étape comprend les étapes suivantes –

- Reçu de facture : Le fournisseur envoie un Facture pour les machines au service des comptes créditeurs de XYZ Corp.

- Correspondance des bons de commande : L'équipe des comptes créditeurs effectue une correspondance à trois entre le bon de commande, le GRN et la facture pour s'assurer que tous les détails correspondent.

- Traitement du paiement: Une fois le match à trois confirmé, un Formulaire d'autorisation de paiement est préparé et le paiement est traité conformément aux termes du contrat de fourniture.

- Saisie des données dans l'ERP : Les détails du paiement sont enregistrés dans le Bon de paiement, et la transaction est saisie dans l'ERP/système financier pour le rapprochement, la tenue des registres, etc.

8. Rapprochement et tenue des dossiers

- Processus: Le service financier rapproche périodiquement les paiements effectués avec les relevés bancaires pour garantir l'exactitude.

- Documentation: Tous les documents liés au processus d'approvisionnement, y compris le rapport d'évaluation des besoins, la demande de propositions, la carte de pointage du fournisseur, l'accord de fourniture, le bon de commande, le GRN, la facture, le formulaire d'autorisation de paiement et le bon de paiement, sont archivés sous forme physique et numérique à des fins d'audit.

Défis d'approvisionnement et comment les résoudre

Dans la danse complexe des achats, les entreprises sont confrontées à une myriade de défis qui peuvent perturber le rythme de leurs opérations et avoir un impact sur leurs résultats. Comprendre ces défis est la première étape pour atténuer leurs effets et garantir un processus d’approvisionnement fluide. Examinons certains des obstacles les plus courants rencontrés par les entreprises en matière d'approvisionnement et explorons les stratégies permettant de les surmonter.

Processus manuels et inefficacités

Problème: Dans de trop nombreuses organisations, les achats restent embourbés dans des processus manuels. Les systèmes sur papier, depuis les formulaires de demande d'achat jusqu'aux bons de commande et aux factures, ne sont pas de simples reliques d'une époque révolue ; ce sont des obstacles actifs à l’efficacité. Ces systèmes manuels présentent plusieurs problèmes : ils prennent du temps, sont difficiles à suivre et sont sujets aux erreurs humaines et à la fraude. Le résultat est un processus d’approvisionnement plus lent, plus sujet aux erreurs et plus coûteux qu’il ne devrait l’être.

Mise en situation : Une entreprise manufacturière de taille moyenne s'appuyait fortement sur des processus d'approvisionnement manuels, les demandes d'achat, les commandes et les factures étant toutes traitées sur papier. Cela a entraîné des inefficacités importantes, notamment des délais de traitement des commandes retardés et des erreurs fréquentes dans les quantités et les prix des commandes. Par exemple, une erreur de saisie manuelle a entraîné une commande d’une quantité excessive de matières premières, ce qui non seulement a immobilisé inutilement du capital, mais a également entraîné des coûts de stockage supplémentaires.

Solution: Donnez la priorité à l’adoption de technologies qui offrent des avantages évidents en termes d’efficacité, de réduction des coûts et de collaboration améliorée avec les fournisseurs. Cela fait essentiellement référence à logiciel d'automatisation des achats. Pourquoi est-ce important? Pensez au temps passé à saisir manuellement des données dans des feuilles de calcul ou à rechercher des traces écrites pour approuver un bon de commande. Chaque minute consacrée à ces tâches est une minute non consacrée à des activités stratégiques qui pourraient faire avancer l’entreprise. De plus, les erreurs causées par les processus manuels peuvent entraîner des commandes incorrectes, des trop-payés et même des fraudes, chacun ayant un impact direct sur les résultats. Nous discuterons des logiciels d’automatisation des achats dans la section suivante.

Visibilité et contrôle des dépenses

Problème: Le manque de visibilité sur les dépenses à l’échelle de l’entreprise constitue un autre défi important. Sans une idée claire de la destination de l'argent, il est presque impossible de gérer efficacement les budgets, d'identifier les opportunités de réduction des coûts ou de garantir le respect des politiques de dépenses de l'entreprise. Ce manque de visibilité provient de plusieurs facteurs dont

- achats décentralisés,

- collecte de données inadéquate,

- et l’absence de systèmes intégrés de passation des marchés.

Mise en situation : Une chaîne nationale de vente au détail avait du mal à avoir une visibilité sur ses dépenses à l'échelle de l'entreprise en raison de la décentralisation des achats sur ses multiples sites. Chaque magasin fonctionnait de manière indépendante, effectuant des achats en fonction des besoins immédiats sans surveillance ni stratégie centralisées. Ce manque de visibilité a entraîné des incohérences dans les prix, des opportunités manquées de remises groupées et des difficultés à appliquer les politiques de dépenses des entreprises. En mettant en œuvre un logiciel d'approvisionnement centralisé, l'entreprise a obtenu une visibilité en temps réel sur ses dépenses sur tous les sites, permettant une meilleure gestion budgétaire, des négociations stratégiques avec les fournisseurs et le respect des politiques de dépenses.

Solution: L'adoption d'une solution logicielle d'approvisionnement intégrée est l'un des moyens les plus efficaces de gagner en visibilité et en contrôle sur les dépenses à l'échelle de l'entreprise. Ces systèmes centralisent les données d'achat, permettant un suivi en temps réel des dépenses dans différents départements et projets.

- Standardiser les processus et les formulaires d’approvisionnement

- Créez un processus d’approbation bien défini et rationalisé.

- Intégrer les achats à d'autres systèmes d'entreprise

- La gestion par catégorie: Adoptez des pratiques de gestion des catégories pour optimiser les dépenses et les performances des fournisseurs dans différentes catégories de biens et services. Cela permet d’analyser les modèles de dépenses, les tendances du marché et les capacités des fournisseurs afin de prendre des décisions d’approvisionnement éclairées.

Assurance qualité

Le projet : Garantir la qualité des biens et services achetés est un aspect essentiel du processus d’approvisionnement, ayant un impact direct sur l’efficacité opérationnelle, la satisfaction des clients et la réputation globale d’une entreprise. Ce défi devient encore plus prononcé lorsqu’il s’agit de nouveaux fournisseurs ou de nouveaux produits, pour lesquels la confiance établie et les antécédents de performance n’existent pas. Les risques inhérents incluent la réception de produits de qualité inférieure ou non conformes, les perturbations de la chaîne d'approvisionnement dues à des problèmes de qualité et la possibilité d'une augmentation des coûts associés aux retours, aux réparations ou aux remplacements. De plus, dans les secteurs où la sécurité et la conformité sont primordiales, comme les produits pharmaceutiques, l'automobile ou l'alimentation et les boissons, les implications d'une assurance qualité inadéquate peuvent s'étendre aux responsabilités juridiques et aux sanctions réglementaires.

Mise en situation : Prenons un exemple pratique concret de la façon dont une entreprise, XYZ Manufacturing, spécialisée dans les pièces automobiles, a amélioré son processus d'assurance qualité dans le domaine des achats en mettant en œuvre une stratégie globale.

Solution: Développez et mettez en œuvre un cadre d’assurance qualité complet basé sur les besoins spécifiques de votre entreprise. Examinons un exemple de framework qui fonctionne dans l'exemple ci-dessus.

XYZ Manufacturing était confronté à des problèmes de qualité incohérente de la part de ses fournisseurs, entraînant un taux de retour de 15 % sur les composants achetés, ce qui avait un impact sur les délais de production et la satisfaction des clients. L'entreprise a décidé de revoir son processus d'assurance qualité des achats afin de réduire le taux de retour à moins de 5 % d'ici un an.

1. Processus d’évaluation et de sélection des fournisseurs :

- D'action: XYZ Manufacturing a développé un tableau de bord des fournisseurs qui comprenait des critères tels que la certification de qualité (par exemple, ISO 9001), les taux de livraison à temps, les taux de défauts et la réactivité. Chaque critère a été pondéré en fonction de son importance pour les opérations de XYZ.

- Dates: Les fournisseurs ont été notés sur une échelle de 1 à 100. Un seuil de 75 a été fixé pour qu'un fournisseur puisse être qualifié de fournisseur principal.

- Résultat: Ce processus a conduit à l'identification et à la sélection de fournisseurs avec une note moyenne de 85, améliorant ainsi la qualité globale des matériaux entrants.

2. Établir des normes et des attentes de qualité :

- D'action: L'entreprise a défini des normes de qualité spécifiques pour chaque composant, notamment la précision dimensionnelle, les spécifications des matériaux et les performances lors des tests de résistance, les alignant ainsi sur les normes automobiles internationales.

- Dates: Par exemple, la précision dimensionnelle des composants critiques a été fixée à une tolérance de ±0.02 mm, directement liée aux performances du produit sur le terrain.

- Résultat: L'intégration de ces normes dans les contrats a permis une réduction de 30 % des pièces non conformes au cours des six premiers mois.

3. Relations de collaboration avec les fournisseurs :

- D'action: XYZ Manufacturing a lancé un programme de partenariat avec les fournisseurs, qui comprenait des réunions d'examen trimestrielles, des projets conjoints d'amélioration de la qualité et des données de performance partagées.

- Dates: Les données partagées ont indiqué que les problèmes d'emballage étaient responsables de 40 % des dommages aux composants.

- Résultat: Ensemble, ils ont développé une nouvelle solution d'emballage, réduisant de 50 % les défauts liés au transport.

4. Régime d’inspection et de test de qualité :

- D'action: Mise en œuvre d'un processus d'inspection en deux étapes : une inspection visuelle initiale suivie d'un échantillonnage aléatoire pour des tests détaillés.

- Dates: L'échantillonnage impliquait de tester 5 % de chaque lot, contre 2 % auparavant, en mettant l'accent sur les composants à haut risque.

- Résultat: Cela a permis une détection précoce des problèmes, réduisant ainsi le taux de défauts de 20 %.

5. Tirer parti de la technologie pour la gestion de la qualité :

- D'action: XYZ a adopté un logiciel de gestion de la qualité (QMS) intégré à son système ERP, permettant un suivi en temps réel des performances des fournisseurs et des mesures de qualité.

- Dates: Le QMS a généré des rapports mensuels mettant en évidence les fournisseurs présentant un taux de défauts supérieur à 2 %, déclenchant un processus d'examen.

- Résultat: Un suivi et un retour d'informations continus ont amélioré les performances des fournisseurs, puisque 95 % des fournisseurs ont réduit leur taux de défauts en dessous du seuil de 2 % en un an.

6. Gestion des risques et planification d’urgence :

- D'action: Développement d'un cadre de gestion des risques identifiant les composants critiques et établissant des fournisseurs alternatifs et des niveaux de stock de sécurité pour chacun.

- Dates: Pour les composants à haut risque, les niveaux de stock de sécurité ont été augmentés de 2 semaines à 4 semaines d'approvisionnement.

- Résultat: Cette stratégie a minimisé les retards de production dus à des problèmes de qualité, garantissant un taux de livraison à temps de 99.8 % aux clients.

À la fin de l'année, XYZ Manufacturing avait réussi à réduire son taux de retour de 15 % à 4.5 %, dépassant ainsi son objectif. L'approche globale visant à améliorer l'assurance qualité dans les achats a non seulement amélioré l'efficacité opérationnelle et la qualité des produits, mais a également renforcé les relations avec les fournisseurs et accru la satisfaction des clients. Cet exemple démontre l’efficacité d’une approche structurée et basée sur les données en matière d’assurance qualité dans les achats, démontrant le potentiel d’améliorations significatives grâce à des initiatives stratégiques.

Gestion de la relation fournisseurs

Le défi : La gestion des relations avec les fournisseurs est un élément complexe mais crucial des achats qui affecte directement l'efficacité de la chaîne d'approvisionnement d'une entreprise, la qualité des produits et la compétitivité globale du marché. Le défi consiste à maintenir un équilibre entre l’obtention des meilleures conditions possibles auprès des fournisseurs et la promotion de partenariats positifs à long terme qui encouragent la croissance mutuelle, l’innovation et la résilience aux changements du marché. Les obstacles courants incluent les pannes de communication, les objectifs mal alignés, le manque de confiance et l’incapacité à tirer parti des progrès technologiques pour une meilleure collaboration. Ces problèmes peuvent entraîner des perturbations de la chaîne d’approvisionnement, une augmentation des coûts et des opportunités manquées pour les deux parties.

Mise en situation : Examinons un exemple concret de la façon dont ElecTech, l'un des principaux fabricants d'électronique grand public, a réorganisé avec succès sa stratégie de gestion de la relation fournisseur (SRM) pour résoudre les problèmes de qualité, les perturbations de la chaîne d'approvisionnement et favoriser l'innovation.

Solution: Utilisons l'exemple ci-dessus pour comprendre les composants qui doivent être intégrés dans votre stratégie SRM.

1. Segmentation stratégique des fournisseurs :

Utilisez la matrice de Kraljic pour classer les fournisseurs en fonction de leur risque et de leur impact sur votre entreprise. Cela aide à identifier les relations qui nécessitent plus de concentration et de gestion stratégique.

Qu'est-ce que la matrice de Kraljic ?

La matrice de Kraljic est l'un des moyens les plus efficaces de fournir une segmentation précise des fournisseurs. Bien que la matrice de Kraljic puisse paraître simple à de nombreux professionnels des achats, elle est souvent appliquée de manière imprécise, ce qui conduit à des programmes de gestion des relations avec les fournisseurs ratés.

Classez les fournisseurs en partenaires stratégiques, exploitez les fournisseurs, les fournisseurs goulots d'étranglement et les fournisseurs non critiques. Développer des stratégies sur mesure pour gérer chaque catégorie, en vous concentrant sur l'établissement de relations plus approfondies avec les fournisseurs stratégiques et à effet de levier.

En comprenant le rôle et l'importance de chaque fournisseur, une entreprise peut allouer les ressources plus efficacement, garantissant ainsi que les relations critiques avec les fournisseurs sont entretenues et entretenues.

2. Développer des objectifs communs et des indicateurs de performance clés (KPI) :

Développer en collaboration un tableau de bord équilibré pour les performances des fournisseurs qui inclut les perspectives financières, opérationnelles, client et d'innovation. Fixez des objectifs et des KPI clairs et mutuellement convenus avec chaque fournisseur clé. Ceux-ci doivent s'aligner sur les objectifs stratégiques des deux parties et inclure des mesures de qualité, de livraison, d'amélioration des coûts et d'innovation.

3. Investissez dans l’établissement de relations et la confiance :

Appliquez l'équation de confiance, qui prend en compte des facteurs tels que la crédibilité, la fiabilité, l'intimité et l'auto-orientation, pour développer des relations plus solides.

Comprendre l'équation de confiance | Conseiller de confiance

L’équation de confiance est désormais la pierre angulaire de notre pratique : un modèle analytique et déconstructif de fiabilité.

Instaurer la confiance et la compréhension conduit à des relations plus résilientes et plus flexibles, capables de résister aux fluctuations et aux défis du marché.

4. Tirez parti de la technologie pour une meilleure collaboration :

Utilisez le modèle SCOR (Supply Chain Operations Reference) pour identifier les domaines à améliorer dans les processus d'approvisionnement qui peuvent être pris en charge par la technologie.

Qu’est-ce que SCOR ? Un modèle pour améliorer la gestion de la chaîne d’approvisionnement

Le modèle de référence des opérations de la chaîne d'approvisionnement (SCOR) aide les entreprises à évaluer et à perfectionner la gestion de la chaîne d'approvisionnement en termes de fiabilité, de cohérence et d'efficacité.

Gestion des risques

Le défi : La gestion des risques dans le domaine des achats implique l'identification, l'évaluation et l'atténuation des risques qui pourraient avoir un impact sur la chaîne d'approvisionnement, la stabilité financière, la conformité et l'efficacité opérationnelle globale d'une organisation. Ces risques peuvent provenir de diverses sources, notamment la fiabilité des fournisseurs, les facteurs géopolitiques, les changements réglementaires, la volatilité des marchés, les catastrophes naturelles et les menaces de cybersécurité. Le défi réside dans la nature dynamique et interconnectée de ces risques, nécessitant une approche proactive et globale pour garantir la résilience et la continuité des activités d’achats.

Solution: Pour gérer efficacement les risques liés aux achats, l’adoption d’un cadre structuré est essentielle. Vous pouvez choisir le framework qui vous convient le mieux. Une approche largement reconnue et recommandée par les experts est la Cadre de gestion des risques ISO 31000. Il fournit un ensemble universel de principes et de lignes directrices pour la gestion des risques qui peuvent être adaptés aux besoins spécifiques de toute organisation, y compris ceux en matière d'approvisionnement. Voyons comment le cadre ISO 31000 peut être spécifiquement appliqué à la gestion des risques liés aux achats, en intégrant des actions et des processus spécifiques :

1. Établir le contexte

- Objectif: Comprendre l'environnement interne et externe de la fonction achats. Cela inclut les objectifs organisationnels, les stratégies d'approvisionnement et le contexte réglementaire, commercial et technologique dans lequel l'approvisionnement se déroule.

- D'action: Effectuer une analyse complète des parties prenantes pour identifier les besoins et les attentes des parties prenantes internes (par exemple, les services des achats et des finances) et des parties prenantes externes (par exemple, les fournisseurs, les régulateurs et les clients).

2. Identification des risques

- Objectif: Identifiez quoi, où, quand, pourquoi et comment les risques pourraient survenir dans le processus d’approvisionnement.

- D'action: Utiliser des outils tels que l'analyse SWOT (forces, faiblesses, opportunités, menaces) et l'analyse PESTLE (politique, économique, sociale, technologique, juridique et environnementale) pour identifier systématiquement les risques potentiels.

3. Analyse de risque

- Objectif: Comprendre la nature du risque et ses caractéristiques. Cela implique d’évaluer la probabilité et l’impact des risques identifiés.

- D'action: Appliquer des méthodes qualitatives (par exemple, jugement d'expert, matrices de risques) et des méthodes quantitatives (par exemple, analyses statistiques, modèles financiers) pour évaluer les risques. Cela pourrait impliquer l’analyse des données historiques sur les performances des fournisseurs, les tendances du marché et les rapports d’incidents.

4. Évaluation du risque

- Objectif: Comparez les résultats de l’analyse des risques aux critères de risque pour déterminer la priorité de chaque risque.

- D'action: Utilisez une matrice de risques pour hiérarchiser les risques en fonction de leur impact et de leur probabilité. Cela permettra de se concentrer sur les risques les plus importants susceptibles d’affecter les objectifs d’approvisionnement.

5. Traitement des risques

- Objectif: Sélectionner et mettre en œuvre des options pour atténuer, transférer, éviter ou accepter les risques.

- D'action: Élaborez des plans de traitement des risques qui peuvent inclure la diversification des fournisseurs, la conclusion de partenariats stratégiques, la mise en œuvre de conditions contractuelles plus strictes ou l'investissement dans des solutions technologiques pour améliorer la surveillance et la conformité.

En suivant un système tel que le cadre ISO 31000, les organisations peuvent mettre en œuvre un processus de gestion des risques liés aux achats robuste et proactif. Cette approche structurée permet aux organisations de minimiser les risques, d'améliorer les résultats en matière d'approvisionnement et de soutenir les objectifs stratégiques globaux de l'organisation.

Mesurer la performance des achats

Pour vraiment stimuler l’amélioration de l’habitat, il est essentiel de suivre les bons indicateurs. Les KPI tels que les économies de coûts sont une évidence, mais ils se concentrent également sur les performances des fournisseurs, les temps de cycle des processus d'approvisionnement et le respect des protocoles de conformité. L’alignement de ces KPI sur vos objectifs stratégiques transforme les achats d’une fonction de back-office en un acteur stratégique avant-gardiste. Par exemple, si votre organisation favorise l'innovation, incluez des mesures qui mesurent les contributions des fournisseurs à l'innovation, telles que de nouvelles idées de produits ou des améliorations de processus.

Voici une liste complète de mesures que vous pouvez envisager de suivre, en fonction de vos objectifs. Cliquez sur chaque objectif pour explorer les KPI potentiels.

| KPI | Calcul |

|---|---|

| Des économies | (Coût de référence – Coût réel) / Coût de référence x 100 |

| évitement des coûts | (Coût attendu – Coût réel) / Coût attendu x 100 |

| Dépenses totales sous gestion | Dépenses totales sous gestion / Dépenses totales d'approvisionnement x 100 |

| KPI | Calcul |

|---|---|

| Livraison à temps du fournisseur (OTD) | (Nombre de livraisons à temps / Total des livraisons) x 100 |

| Taux de qualité des fournisseurs | (Nombre de marchandises acceptables / Total des marchandises reçues) x 100 |

| Taux de conformité des fournisseurs | (Nombre d'actions conformes du fournisseur / Total des actions du fournisseur) x 100 |

| KPI | Calcul |

|---|---|

| Temps de cycle de bon de commande | Durée totale pour tous les bons de commande / Nombre de bons de commande |

| ROI des achats | (Économies – Coût des opérations d’approvisionnement) / Coût des opérations d’approvisionnement |

| Taux d'utilisation des achats électroniques | (Valeur des transactions d'approvisionnement électronique / Total des transactions d'approvisionnement) x 100 |

| KPI | Calcul |

|---|---|

| Taux d'utilisation du contrat | (Valeur des dépenses au titre des contrats / Dépenses totales d'approvisionnement) x 100 |

| Pourcentage des dépenses auprès des fournisseurs privilégiés | (Dépenses auprès des fournisseurs privilégiés / Dépenses totales d'approvisionnement) x 100 |

| KPI | Calcul |

|---|---|

| Taux de rotation des stocks | Coût des marchandises vendues/inventaire moyen |

| Précision d'inventaire | (Enregistrements d'inventaire corrects/Enregistrements d'inventaire total) x 100 |

| Jours d'inventaire disponible (DOH) | (Inventaire moyen / Coût des marchandises vendues) x 365 |

| KPI | Calcul |

|---|---|

| Taux d’approvisionnement durable | (Dépenses d'approvisionnement durable / Dépenses d'approvisionnement totales) x 100 |

| Évaluations des risques liés aux fournisseurs terminées | (Nombre d'évaluations des risques des fournisseurs réalisées / Nombre total de fournisseurs) x 100 |

Benchmarking

Il y a beaucoup à apprendre du monde extérieur. L'analyse comparative par rapport aux normes de l'industrie et à vos pairs vous aide à comprendre où vous en êtes et où vous devez aller. Il s'agit d'identifier les lacunes de vos pratiques d'approvisionnement et de s'inspirer des meilleures pratiques existantes. Cela pourrait aller de l’adoption de nouvelles technologies à la restructuration des contrats avec les fournisseurs pour une meilleure flexibilité et une meilleure rentabilité.

L'analyse comparative des normes ouvertes de l'APQC en matière d'approvisionnement met en évidence les niveaux de performance médians sur des critères d'approvisionnement cruciaux, tels que le coût total d'exécution du processus d'approvisionnement, le délai moyen des fournisseurs et le pourcentage de bons de commande approuvés électroniquement, offrant une perspective large sur la façon dont les organisations peuvent mesurer et améliorer leurs fonctions d’approvisionnement.

Points de référence clés en matière d'approvisionnement

Présentant des données issues de l'analyse comparative des normes ouvertes de l'APQC en matière d'approvisionnement, ces articles mettent en évidence le niveau de performance médian sur des critères d'approvisionnement importants pour les organisations. Les mesures incluses sont le coût total d'exécution du processus d'approvisionnement, le délai moyen des fournisseurs, le pourcentage de bons de commande approuvés électroniquement, et plus.

Vous pouvez naviguer sur Internet pour obtenir davantage de références spécifiques à un secteur et à un cas d'utilisation.

Automatisation des achats

L'automatisation des achats fait référence à l'utilisation de la technologie numérique pour rationaliser et améliorer le processus d'approvisionnement de bout en bout. Cela englobe l'automatisation des tâches et des flux de travail de routine associés à l'achat de biens et de services, réduisant ainsi les efforts manuels, minimisant les erreurs et accélérant les transactions. Cette automatisation s'étend à diverses facettes des achats, notamment la sélection des fournisseurs, la gestion des contrats, le traitement des bons de commande et le rapprochement des factures.

L'adoption d'outils d'automatisation des achats optimise non seulement l'efficacité opérationnelle, mais offre également des avantages stratégiques. Il permet aux entreprises d'obtenir des informations en temps réel sur leurs dépenses, d'améliorer le respect des politiques d'approvisionnement et de favoriser des relations plus solides avec les fournisseurs grâce à des processus plus efficaces et transparents. En fin de compte, l'automatisation des achats consiste à tirer parti de la technologie pour rendre les achats plus stratégiques, moins chronophages et plus rentables.

Processus d'approvisionnement automatisé

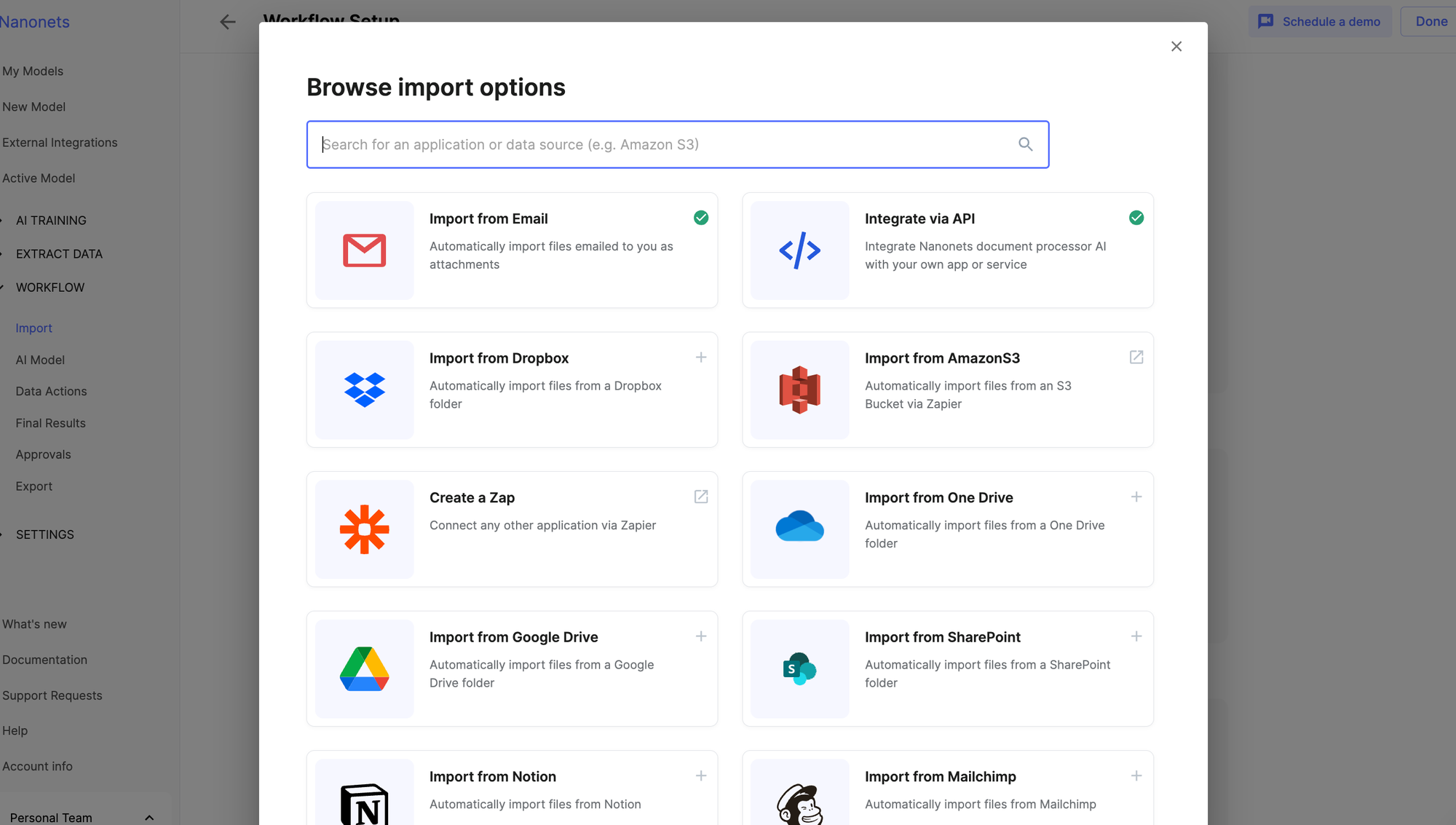

Pour illustrer l'impact transformateur de l'automatisation des achats, revenons sur le processus d'approvisionnement décrit précédemment, désormais automatisé à l'aide du logiciel d'automatisation des achats Nanonets :

Identification du besoin (automatisée): Nanonets s'intègre au logiciel de documentation de votre choix et déclenche le démarrage du flux de travail lorsqu'un nouveau Rapport d'évaluation des besoins est soumis dans votre application de documentation.

Évaluation et sélection des fournisseurs: Le service des achats effectue manuellement l'évaluation des fournisseurs et sélectionne le fournisseur le mieux adapté. Un compte fournisseur est créé dans le système ERP s'il n'existe pas déjà.

Négociation de contrat (rationalisée): Nanonets prend en charge la gestion numérique des contrats pour faciliter la création, la négociation et la signature de contrats. Le service des achats crée des modèles, suit les modifications et gère les approbations à partir de la plateforme Nanonets, rationalisant ainsi le processus de négociation.

Traitement des bons de commande (automatisé): Les bons de commande numériques sont créés sur Nanonets par l'équipe et envoyés directement aux fournisseurs par courrier.

Livraison et inspection: L'équipe vérifie manuellement la réception des marchandises par rapport au bon de commande et aux termes du contrat, et génère un Remarque sur les marchandises reçues.

Capture des factures (automatisée) : Les factures sont capturées instantanément grâce aux merveilles de la technologie mobile et aux intégrations transparentes pour importer les reçus de vos applications et bases de données.

Extraction de données (automatisée) : La technologie de reconnaissance optique de caractères (OCR) intervient, extrayant les données structurées des factures en données numériques plus rapidement que vous ne pouvez cligner des yeux.

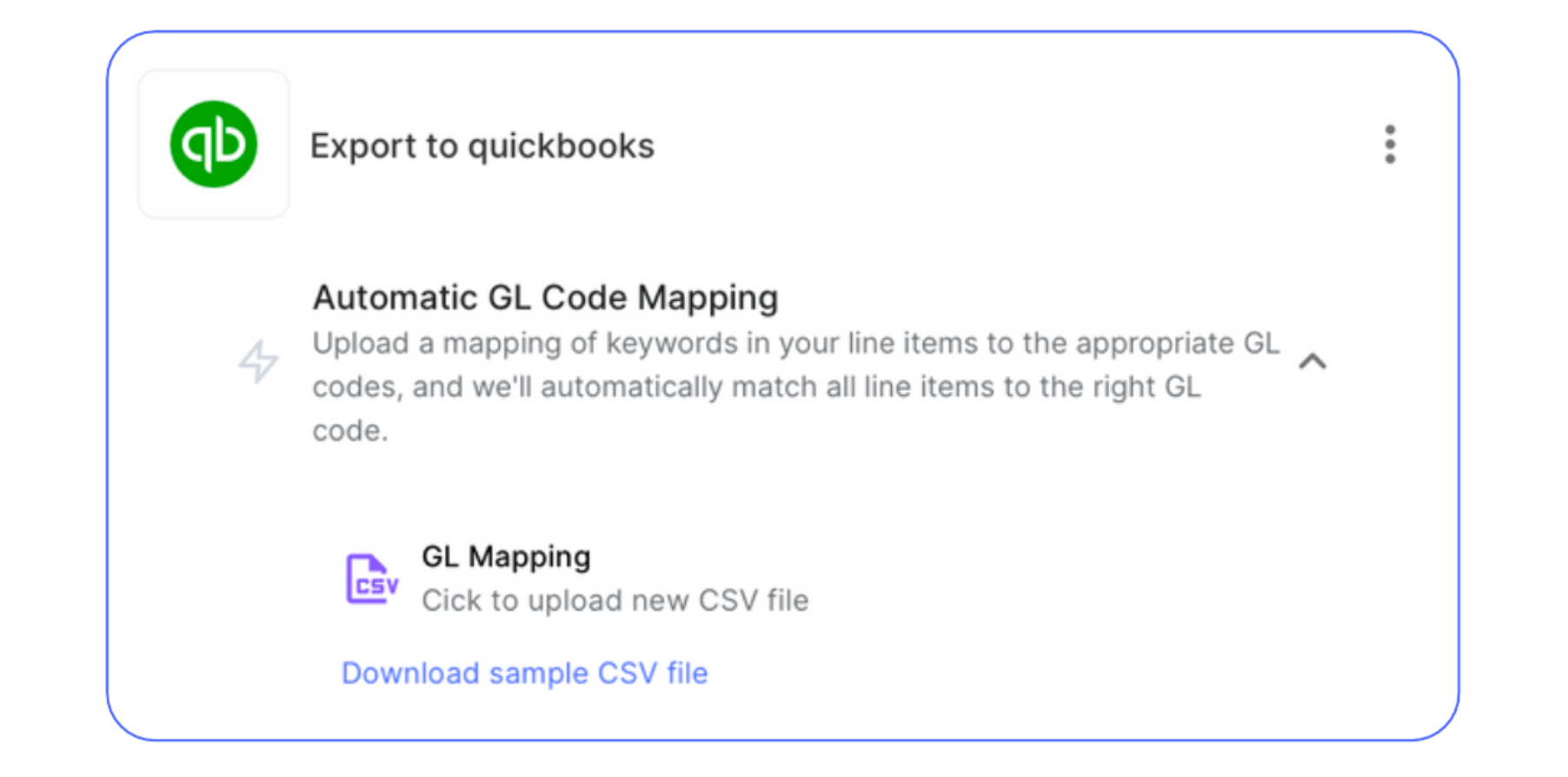

Codage GL et exportation de données vers ERP (automatisé) : Nanonets utilise le NLP et les LLM pour automatiser le codage GL et synchronise instantanément les données avec votre ERP et d'autres applications.

Correspondance à trois voies (automatisée): La correspondance automatisée à trois voies compare les bons de commande, les bons de livraison et les factures, signalant les écarts.

Approbations (rationalisées) : Les approbations avec Nanonets ne constituent plus un goulot d'étranglement. Ils deviennent flexibles et évoluent là où se trouve votre organisation, que ce soit par courrier électronique, Slack ou Teams. Cela élimine le besoin d’appels téléphoniques perturbateurs et le barrage de rappels bien trop familier.

Traitement des paiements (automatisé) : Vous pouvez effectuer des paiements directs dans le monde entier à l'aide de Nanonets et être sûr que le système gérera les frais de change et évitera les rétrofacturations soudaines.

Rapprochement (automatisé) : Enfin, parlons de la clôture des livres. Le rapprochement automatique importe vos relevés bancaires et transforme cette tâche souvent ardue, en faisant correspondre les transactions bancaires avec les écritures comptables en une fraction du temps qu'il fallait auparavant. Ce qui prenait autrefois des jours peut désormais être réalisé en quelques minutes.

Ainsi, l'automatisation des achats avec Nanonets transforme le processus d'approvisionnement traditionnel en une fonction stratégique hautement efficace, basée sur les données. Cela allège non seulement le fardeau des tâches manuelles, mais permet également aux équipes financières de se concentrer sur des activités à plus forte valeur ajoutée telles que l'optimisation des coûts, l'approvisionnement stratégique et l'établissement de partenariats avec les fournisseurs.

Conclusion

En conclusion, l’essence de l’approvisionnement transcende le simple acte d’achat de biens et de services. Il incarne une fonction stratégique essentielle pour générer de la valeur, optimiser les coûts et favoriser une croissance durable au sein des organisations. Comme nous l'avons exploré tout au long de ce blog, le processus d'approvisionnement est complexe, impliquant des étapes depuis l'identification des besoins jusqu'à l'évaluation des fournisseurs, la négociation du contrat et au-delà, chacune nécessitant une attention méticuleuse et une réflexion stratégique.

L'avènement des logiciels d'automatisation des achats marque une évolution significative dans ce domaine, offrant la promesse de opérations rationalisées, d'une efficacité accrue et d'informations stratégiques qui étaient auparavant inaccessibles. En tirant parti de la technologie, les entreprises peuvent surmonter les défis traditionnels, atténuer les risques et tirer parti des opportunités pour améliorer leurs fonctions d'approvisionnement.

De plus, la gestion stratégique des relations avec les fournisseurs, l’accent mis sur l’assurance qualité et l’adoption de pratiques globales de gestion des risques sont des éléments essentiels qui renforcent l’efficacité des achats. Ces éléments, combinés à un engagement en faveur d'une amélioration continue et d'une analyse comparative par rapport aux normes de l'industrie, permettront aux organisations de réaliser le plein potentiel de leurs capacités d'approvisionnement.

Pour découvrir comment Nanonets Procurement Automation peut transformer votre processus d'approvisionnement et pour en savoir plus sur ses fonctionnalités, vous pouvez planifier un appel avec un expert Nanonets. Cette opportunité vous permet de discuter de vos défis spécifiques en matière d'approvisionnement et de démontrer comment Nanonets peut rationaliser vos flux de travail d'approvisionnement, de l'identification des besoins au traitement et au rapprochement des factures. Que vous cherchiez à améliorer votre efficacité, à obtenir une meilleure visibilité sur vos dépenses ou à améliorer vos relations avec vos fournisseurs, Nanonets dispose des outils et de l'expertise pour vous aider.

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoData.Network Ai générative verticale. Autonomisez-vous. Accéder ici.

- PlatoAiStream. Intelligence Web3. Connaissance Amplifiée. Accéder ici.

- PlatonESG. Carbone, Technologie propre, Énergie, Environnement, Solaire, La gestion des déchets. Accéder ici.

- PlatoHealth. Veille biotechnologique et essais cliniques. Accéder ici.

- La source: https://nanonets.com/blog/procurement/