La gravure au plasma est peut-être le processus le plus essentiel dans la fabrication de semi-conducteurs, et peut-être la plus complexe de toutes les opérations de fabrication après la photolithographie. Près de la moitié de toutes les étapes de fabrication reposent sur un plasma, un gaz ionisé énergétique, pour faire leur travail.

Malgré la diminution constante des transistors et des cellules mémoire, les ingénieurs continuent de fournir des processus de gravure fiables.

"Pour créer de manière durable des puces avec une précision à l'échelle nanométrique et la bonne structure de coûts, les fabricants d'équipements de fabrication de plaquettes doivent repousser les limites de la physique des plasmas, de l'ingénierie des matériaux et de la science des données pour fournir les solutions d'équipement nécessaires", a déclaré Thomas Bondur, vice-président d'entreprise pour Marketing du groupe de produits Etch chez Recherche Lam. Cela n'est nulle part plus évident que dans la gravure au plasma, qui travaille main dans la main avec la lithographie pour créer des caractéristiques précises et reproductibles sur les tranches.

Ce rapport examine les étapes de gravure clés dans la NAND 3D, la DRAM, les FET à nanofeuillets et les interconnexions, avec un regard prospectif sur les dispositifs 2D et le traitement back-end à petit budget. L'industrie recherche également des produits chimiques de gravure plus durables pour réduire l'équivalent CO2 les émissions de ses fabs.

Pour de nombreux outilleurs, la modélisation des processus joue un rôle central dans le développement des processus de gravure. L'objectif est de raccourcir les délais de mise sur le marché tout en réduisant les coûts des plaquettes et des masques.

"L'optimisation du processus de gravure sur certaines des étapes les plus délicates peut prendre un an ou plus", a déclaré Barrett Finch, directeur marketing senior chez Lam Research. "Nous avons récemment terminé un travail de simulation de processus en trois semaines qui devait prendre trois mois en utilisant des tests et un développement typiques à base de silicium."

Cela peut représenter des centaines de milliers, voire des millions de dollars, rien que pour les coûts des masques et des plaquettes pour un fabricant d'appareils.

Bases de la gravure

Le processus de gravure fonctionne main dans la main avec la lithographie. La gravure est typiquement précédée du dépôt d'un film (par épitaxie, dépôt chimique ou physique en phase vapeur, etc.). Typiquement, un CVD le film est recouvert de photorésist puis exposé à travers un motif réticule (masque) en utilisant lithographie optique (248 nm ou 193 nm UV, 13.5 nm EUV). Le développement de la résistance révèle alors le motif. Dans une seule chambre de gravure au plasma de plaquette, généralement les produits chimiques de gravure et les ions bombardent et enlèvent le film CVD là où le photorésist est manquant (en résist positif). Après la gravure, résister à l'incinération, au nettoyage chimique humide et/ou à la gravure humide élimine les résidus.

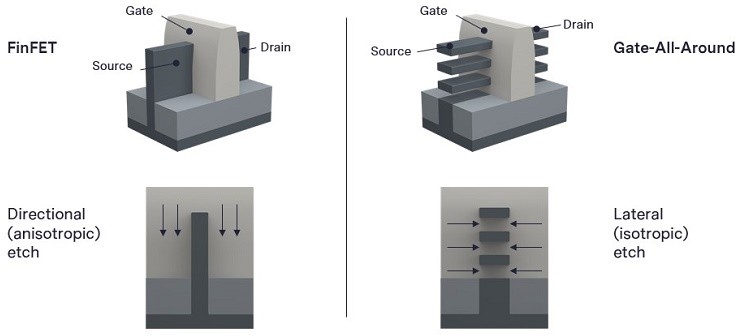

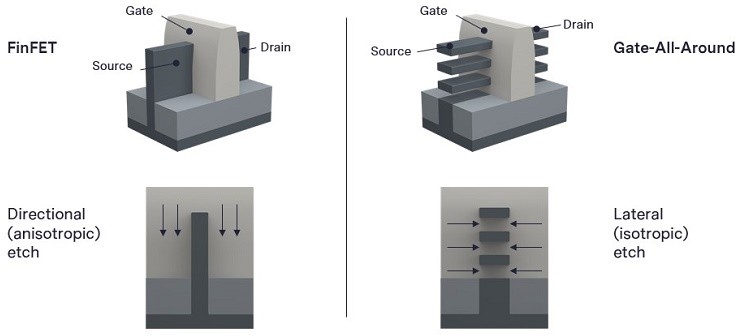

Les processus de gravure au plasma peuvent être grossièrement regroupés en gravures diélectriques, de silicium ou de conducteurs. Les diélectriques tels que le dioxyde de silicium et le nitrure de silicium sont mieux gravés à l'aide de gaz fluorés, tandis que les couches de silicium et de métal réagissent mieux avec les produits chimiques chlorés. Il existe essentiellement trois modes de gravure sèche : la gravure ionique réactive, la gravure plasma et la gravure par pulvérisation (faisceau ionique). Les processus de gravure concernent tous les interactions complexes entre les réactifs chimiques, le plasma et les matériaux des plaquettes. Lorsque la polarisation RF est appliquée à un gaz réactif, des électrons et des ions chargés positivement bombardent la plaquette pour éliminer physiquement (graver) le matériau tandis que les espèces chimiques et les radicaux libres réagissent avec le matériau exposé pour former des sous-produits volatils. La gravure peut être soit isotrope (réagissant également verticalement et horizontalement), anisotrope (verticale uniquement) ou quelque part entre les deux.

Fig. 1 : La transition du finFET au GAA entraîne des exigences critiques de gravure sélective isotrope. Source : Recherche Lam

Les métriques les plus importantes pour les ingénieurs de gravure sont la vitesse de gravure, le contrôle du profil, l'uniformité (à travers la plaquette) et la sélectivité de gravure, car elles affectent le rendement et la productivité. La sélectivité de gravure est simplement le rapport d'élimination du matériau que vous souhaitez graver par rapport à sa sous-couche - par exemple, SiO2 sur silicium. Lors de la gravure, il est également avantageux de ne pas enlever trop de résine photosensible. Mais lorsque c'est le cas, le motif est souvent transféré sur un masque dur (dioxyde de silicium, nitrure de silicium, SiOC, TiN) avant d'être transféré sur le film sous-jacent.

Les spécifications de sélectivité varient de 2:1 à 1,000 1:30 (gravure hautement sélective). Avec chaque nouveau nœud, ces spécifications se resserrent. "Avec les EUV à haute NA commençant à remplacer les EUV ordinaires dans les quatre prochaines années, la mise au point est beaucoup plus faible, vous ne pouvez donc plus exposer de résine photosensible épaisse - et par épaisseur, je veux dire 2 nanomètres", a déclaré Philippe Bézard, ingénieur R&D en gravure sèche chez imec. "Mais vous devez toujours modeler la même épaisseur de film ci-dessous. Alors maintenant, vous demandez une sélectivité beaucoup plus élevée dans le sens où au lieu de 1: 10, nous devons atteindre plus comme 1: 4, ce qui est une amélioration soudaine de la sélectivité de 5X à XNUMXX.

De la preuve de concept (POC) à la fabrication à grand volume (HVM)

Bézard décrit trois phases de développement du procédé de gravure :

- Déterminer quel graveur, gaz, couches d'assistance, etc., sont nécessaires pour effectuer la gravure ;

- Démontrer les performances d'élimination complète du film dans les spécifications avec l'uniformité du processus sur une plaquette, et

- Déterminer comment le processus peut être répété sur des milliers de plaquettes dans HVM avec un rendement élevé et peu de dérive.

En règle générale, des ingénieurs qualifiés en gravure et en intégration gèrent les deux premières phases de développement. La troisième phase pourrait à nouveau utiliser l'expertise en ingénierie, mais l'apprentissage automatique pourrait aider.

"L'apprentissage automatique et l'analyse des données en général ne sont utiles que dans la troisième phase", a-t-il déclaré. « Il est très puissant car il a accès à une tonne de données et peut donner un sens à un million de petites choses simples qui interagissent toutes. Donc, pour un cerveau humain, essayer de comprendre cela est très difficile, mais c'est plus gérable pour un programme informatique. Mais dans les cas où vous avez une nouvelle application, un nouveau matériel gravé ou une nouvelle intégration, cela ne montre aucune amélioration par rapport aux humains.

L'utilisation de ML concerne également le coût de fabrication, car des milliers de plaquettes sont utilisées dans la phase trois - au moins un ordre de grandeur supérieur à celui utilisé dans les phases un et deux.

Barrett Finch, directeur principal du groupe de produits Etch chez Lam Research, décrit la nouvelle voie de processus comme la prise d'une preuve de concept à partir d'un flux et d'une disposition de processus nominaux et le développement d'un ou plusieurs dispositifs de travail sur une plaquette. Ce POC est ensuite transféré à une équipe de développement de produits dans l'usine pour étendre le processus et améliorer le rendement.

"La quantité de travail nécessaire pour transformer une preuve de concept nominale en un produit à rendement viable est souvent sous-estimée, ce qui crée un grand écart par rapport à la rentabilité", a déclaré Finch. "La modélisation de la fenêtre de processus cherche à combler cet écart en introduisant une variation fab dans les premières étapes de la recherche de chemin de R&D." Il suggère que les DOE virtuels et l'analyse basée sur Monte Carlo sur un certain nombre de paramètres de processus testent un POC en simulant la variabilité attendue.

« La modélisation de la fenêtre de processus peut répondre à la question : 'Quel CD ou niveau de variabilité dois-je maintenir pour atteindre les performances et le rendement minimum de l'appareil ?' Nous avons effectué des tests de fenêtre de processus virtuels avec plus d'un million de tranches virtuelles en quelques jours, ce qui serait impossible à réaliser dans la vie réelle », a-t-il déclaré.

Plusieurs paramètres affectent la vitesse de gravure, le profil et la sélectivité. Un facteur clé est la température. « L'impact des effets thermiques dans le traitement de gravure est perçu par nos clients lorsqu'ils contrôlent les taux de gravure, les sélectivités et les profils gravés. Tous ces paramètres peuvent avoir un impact à la fois sur le rendement des appareils et sur la productivité de la fabrication », a déclaré Benjamin Vincent, directeur principal de l'ingénierie des processus et de l'intégration des semi-conducteurs chez Lam Research. Il soutient que la simulation peut être particulièrement utile lorsqu'une étape de processus a plusieurs configurations possibles (l'espace de processus est grand) ou lorsque les résultats en aval de l'étape sont hautement imprévisibles.

"Le processus de gravure repose sur la température de surface de la plaquette, qui dépend de plusieurs flux de chaleur - y compris la conduction thermique, les énergies d'impact ionique, les réactions de surface et les flux de chaleur radiatifs du plasma", a déclaré Alex Guermouche, responsable du marketing produit chez Esgee Technologies, un Société de recherche Lam. « En conséquence, les modèles de plasma doivent intégrer toutes ces caractéristiques physiques pour représenter avec précision les changements de température à la surface de la plaquette. Le logiciel de simulation de processus peut modéliser une gamme d'attributs de gravure, ce qui nous permet d'obtenir un meilleur résultat de gravure plus rapidement et d'accélérer la capacité du client à augmenter la production ou à optimiser le rendement.

Chronométrage précis du processus de gravure

Avec des géométries plus serrées et des films plus minces, il est nécessaire d'équilibrer le taux de gravure avec un contrôle optimal sur les autres paramètres de fonctionnement.

"Avec des règles de conception de plus en plus réduites, de nombreux processus de gravure évoluent vers des étapes de processus de gravure au plasma très rapides qui nécessitent un contrôle très précis de toutes les entrées de réaction : puissance, pression, chimie et température", a déclaré Finch, notant qu'il existe également une tendance vers un plasma optimisé. comportement pulsé pour générer un rapport ion-neutre particulier, puis balayer les sous-produits. "La modélisation avancée de ces conditions sera essentielle pour permettre une mise à l'échelle supplémentaire de l'appareil."

Les fabricants de systèmes de gravure utilisent des logiciels de modélisation depuis un certain temps pour accélérer le développement du prochain nœud ou les rendements en rampe. Ce n'est pas une surprise, compte tenu de la complexité même du processus et de toutes ses variables.

"Il n'y a tout simplement pas assez de temps ou assez de plaquettes pour exécuter toutes les expériences de processus possibles lors du développement de technologies de nœud suivant", a déclaré Finch. "Le nombre de combinaisons de réglages d'équipements de gravure peut atteindre des millions, voire des milliards, et le développement de plaquettes par force brute utilisant toutes les possibilités de processus est tout simplement impossible."

Bien sûr, tous les bons modèles sont vérifiés sur des puces réelles. "Un modèle précis doit être prédictif et doit résoudre le problème ciblé qu'un utilisateur souhaite résoudre", a déclaré Finch. « Chaque fois qu'un changement de processus ou de conception a été recommandé sur la base d'un travail de simulation, les données de fabrication réelles doivent refléter les résultats de la recommandation. Dans notre cas, nous avons été en mesure de prédire avec précision l'effet des changements de processus à l'aide de résultats basés sur des modèles et de résoudre rapidement des problèmes difficiles de développement de processus et de technologie. »

Les fournisseurs d'outils travaillent également sur des processus de gravure avancés pour intégrer plus étroitement les lignes et transformer ce qui était autrefois un processus à deux niveaux de masque (deux étapes de lithographie) en un seul pour simplifier le processus et réduire les coûts.

"Au lieu d'adapter le matériel existant pour rendre le couteau suisse encore plus équipé, les entreprises introduisent des technologies spécifiques à l'application, telles que de nouveaux systèmes pour résoudre les problèmes de bout en bout", a déclaré Bézard. L'objectif est de rapprocher deux lignes en vis-à-vis, ce qui implique actuellement une étape de structuration des lignes suivie d'un masque de découpe. "Ce que Applied Materials et d'autres introduisent est un moyen de graver directement dans le sens horizontal." De tels processus peuvent également s'élargir via des trous.

Étapes de gravure pour les nanofeuillets FET

Les étapes de gravure les plus critiques dans nanofeuille les flux de processus comprennent la gravure de grille fictive, la gravure de pilier anisotrope, la gravure d'espaceur isotrope et l'étape de libération de canal. [1] La gravure de profil à travers des couches alternées de silicium et de SiGe est anisotrope et utilise une chimie fluorée. La gravure de l'espaceur interne (indentation) et l'étape de libération du canal sont optimisées pour éliminer le SiGe avec une perte de silicium extrêmement faible.

L'étape de libération du canal est critique. "La libération de la nanofeuille demande une sélectivité extrêmement élevée", a déclaré Bézard. « La plupart des nanofeuilles sont en silicium, puis en silicium-germanium et en silicium. Vous avez des couches alternées et vous devez en supprimer une sans modifier du tout l'autre. Certaines publications ont discuté de la réalisation d'une gravure SiGe en plusieurs étapes pour réduire la contrainte sur la structure induite par une seule étape de gravure.

Ensuite dans le processus est la formation de contacts auto-alignés. "Ici, ce que nous essayons de faire est essentiellement de graver du dioxyde de silicium et de ne pas toucher ou évider le nitrure de silicium. Les spécifications actuelles sont, disons, de 3 nm de retrait, mais les gens demandent zéro perte », a déclaré Bézard. « Dans ce cas, nous n'utilisons même pas le mot sélectivité. Nous ne parlons que de récréation – et de zéro récréation en plus.

NAND 3D

Pour NAND 3D flash, le nombre de couches continue de croître et nécessite l'adoption de plusieurs niveaux empilés à l'avenir, créant éventuellement des chaînes verticales d'appareils empilés. "De plus, il y a beaucoup de volonté de mettre à l'échelle le pas de la ligne de mots ou le pas vertical / Z des couches à mesure que le nombre de couches augmente afin de continuer à augmenter la densité de bits", a déclaré Robert Clark, membre senior du personnel technique et directeur technique chez TEL. "Du point de vue des processus, les processus de gravure et de dépôt devront être constamment améliorés pour s'adapter aux rapports d'aspect toujours plus élevés à des dimensions critiques toujours plus petites que la mise à l'échelle continue nécessite."

Clark a décrit les changements futurs. "En ce qui concerne les nœuds avancés de dispositifs de piège à charge à plusieurs niveaux, l'ingénierie des piles de portes sera nécessaire pour atteindre des longueurs de porte plus courtes, plus de niveaux par cellule et une efficacité de programmation améliorée - potentiellement grâce à l'adoption de matériaux à haute k. Des canaux à conductivité plus élevée seront probablement nécessaires pour remplacer les canaux poly-Si à l'avenir également », a-t-il déclaré.

L'une des gravures les plus critiques de la NAND 3D implique la gravure profonde de trous d'environ 100 nm à travers des empilements d'oxyde-nitrure multicouches (plus de 200 couches), qui peuvent atteindre jusqu'à 10 µm de profondeur. Bézard d'Imec a déclaré que cette étape de gravure est particulièrement coûteuse.

"Nous avons un phénomène physique qui se produit, appelé effet de charge différentielle", a-t-il déclaré. « Dans le plasma, nous avons des électrons, des ions et des espèces neutres pour simplifier beaucoup. Les électrons se déplacent dans toutes les directions, mais les ions sont accélérés perpendiculairement à la surface. Vous avez donc une charge positive au fond du trou et des charges négatives au sommet, et vous obtenez un champ électrique qui essaie de repousser les ions entrants.

En conséquence, des niveaux de puissance élevés sont nécessaires pour graver complètement la tranchée. "Nous essayons de maintenir une puissance de 30 à 50 gigawatts sans formation d'arc, et le mandrin doit donc être extrêmement bien poli et bien fabriqué", a-t-il déclaré.

Les gravures profondes induisent également des contraintes qui doivent être minimisées, notamment parce que la fabrication de NAND à plusieurs niveaux nécessite par la suite un amincissement de la tranche, un alignement précis et une liaison hybride au niveau suivant.

Autres processus

Tous les fabricants de puces ne produisent pas de puces de pointe nécessitant une lithographie EUV. De nombreuses usines étendent leurs processus de litho et de gravure à 193 nm.

"Nous avons récemment commencé à introduire un matériau SOC haute température, qui étend sa capacité de modelage et peut résister à des températures plus élevées, qu'il soit utilisé comme sous-couche pour une couche CVD ou un masque", a déclaré Brian Wilbur, directeur de la diversification des produits semi-conducteurs chez Science du brasseur.

beol pour les lignes métalliques les plus étroites devrait subir une transition spectaculaire des schémas d'intégration double damascène au dépôt soustractif et à la gravure d'interconnexions autres que le cuivre. Ici, deux métaux - le ruthénium et le molybdène - ont été les plus développés. Cependant, le molybdène est plus susceptible de s'oxyder lors de la gravure, ce qui le rend plus compatible avec les schémas double damascène. Le ruthénium est un métal noble, il n'a donc pas les mêmes problèmes de corrosion, mais il est plus coûteux.

Les structures des appareils deviennent également intolérantes erreurs de placement des bords. De nouveaux schémas d'auto-alignement d'une couche à l'autre et entre les vias et les lignes seront nécessaires, selon Clark de TEL. "Les premières implémentations concerneront probablement des choses comme les lignes de mots enterrées dans la DRAM et les couches métalliques MOL à petit pas pour la logique où il y a des besoins pour une stabilité thermique plus élevée ainsi qu'une résistivité plus faible ou des métaux sans doublure."

Développements de nouvelle génération

À long terme, l'industrie passera idéalement à des processus dorsaux à budget thermique plus faible (plus proche de 300 °C que 400 °C) afin d'intégrer les dispositifs dans les couches d'interconnexion dorsaux.

"L'industrie a un réel besoin de commencer à construire des appareils dans plus de couches", a déclaré Clark de TEL. "Cela signifie que nous avons besoin de mémoire et de dispositifs logiques intégrés au BEOL pour les budgets thermiques BEOL."

Jusqu'à présent, les dispositifs fabriqués à l'aide d'oxydes semi-conducteurs semblent prometteurs, à la fois pour intégrer des dispositifs de mémoire dans un flux BEOL logique, ou pour construire des matrices CMOS au-dessus de la matrice mémoire dans les DRAM.

Un autre changement substantiel implique l'intégration de matériaux 2D, que les maisons de recherche et les principaux fabricants de puces commencent déjà à tester. Des procédés de gravure pour des matériaux comme le bisulfure de tungstène ou le bisulfure de molybdène sont à l'étude. Les films sont constitués d'une monocouche de matériau, il est donc extrêmement difficile de développer des processus de fabrication pour les intégrer.

Durabilité

Les fabricants de puces et les fournisseurs de matériaux recherchent des chimies alternatives pour réduire les émissions de carbone. En gravure, les principaux coupables sont les gaz fluorés à fort potentiel de réchauffement climatique.

"L'une des raisons pour lesquelles vous avez du PFOS (acide perfluorooctane sulfonique), qui est problématique, est que la molécule est si stable", a déclaré Bézard de l'imec. "Les réactions lumineuses ou chimiques dans l'atmosphère ne suffisent pas à la décomposer."

Il a déclaré qu'un certain nombre de mélanges de gaz alternatifs avec une teneur en oxygène plus élevée sont plus facilement dissociés et ont un GWP plus faible. "Cependant, tout candidat doit fournir des performances aussi bonnes, voire supérieures, pour commencer."

Mais la durabilité n'est pas particulièrement un défi de gravure ou de dépôt. Il s'agit d'un défi industriel global, de la lithographie à l'emballage, où l'impact d'un nouveau matériau influence l'ensemble du traitement de l'appareil.

Référence

1. K. Derbyshire, « En quoi les transistors de nouvelle génération sont-ils différents ? », Ingénierie des semi-conducteurs, 20 octobre 2022.

Histoires connexes

Déploiement d'une gravure hautement sélective pour les puces de nouvelle génération

La fabrication de structures 3D nécessitera un contrôle au niveau atomique de ce qui est retiré et de ce qui reste sur une tranche.

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoAiStream. Intelligence des données Web3. Connaissance Amplifiée. Accéder ici.

- Frapper l'avenir avec Adryenn Ashley. Accéder ici.

- Achetez et vendez des actions de sociétés PRE-IPO avec PREIPO®. Accéder ici.

- La source: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/