Test, Messtechnik und Inspektion sind sowohl für das Labor als auch für die Fabrik von entscheidender Bedeutung. Sie jedoch so zu verschmelzen, dass die in einem Bereich erstellten Daten problemlos auf den anderen übertragen werden können, ist eine enorme Herausforderung.

Die Chipindustrie ist seit Jahren bestrebt, diese getrennten Welten zu überbrücken, doch die Wirtschaftlichkeit, Geschwindigkeit und Komplexität des Wandels erfordern einen neuen Ansatz. Der unaufhörliche Trend hin zu kleineren, besser definierten Architekturen treibt den Bedarf an hochinnovativen und immer komplexeren Prozesssteuerungslösungen voran, die die Erträge verbessern, die Kosten senken und die Markteinführungszeit verkürzen. Viele dieser Lösungen werden zunächst in Laborumgebungen entwickelt und ihre erfolgreiche Integration sowohl in F&E- als auch in High-Volume-Manufacturing-Umgebungen (HVM) ist für das Erreichen dieser Ziele von entscheidender Bedeutung.

Da etablierte Fertigungslinien jedoch sorgfältig abgestimmt sind, muss jeder neue Test oder jede Prozessvariante sorgfältig auf Automatisierung, Materialhandhabung, Ergebnisberichterstattung und Durchsatzanforderungen einer Produktionsumgebung eingehen.

„Fabs sind per Definition konservativ“, sagt John Sturtevant, Senior Director für Produktentwicklung bei Siemens EDA. „Sobald sie in Betrieb sind und einen etablierten Ertrag haben, gilt die Regel: Fassen Sie nichts mehr an.“

Da jedoch Architekturen schrumpfen und neue IC-Materialien und -Prozesse entwickelt werden, müssen auch neue und schnellere Mess- und Prozesslösungen hinzugefügt werden, die dazu beitragen, die Ausbeute zu steigern, den Gewinn zu steigern oder neue Industriestandards zu erfüllen. Das ist ein komplexes Unterfangen.

„Der Einbau eines neuen Werkzeugs in eine Fabrik kann eine Herausforderung sein, weil Kunden entweder einen bestehenden Prozess verwenden oder einen Messschritt überspringen, weil der Prozess stabil genug ist“, sagt Juliette van der Meer, Produktmanagerin bei Bruker. „Ihre Systeme sind sorgfältig abgestimmt, und das wollen sie nicht stören. Jetzt sehen wir jedoch, dass die Vorschriften für die Validierung der Messtechnik aus Sicherheitsgründen, insbesondere im Automobilbereich, immer strenger werden. Dafür müssen Fabs diese Messwerkzeuge implementieren, aber das braucht Zeit und kann ein umfangreicher Prozess sein. Das ist eine große Sache.“

Die Umstellung von Labortechnologien auf die Fabrik erfordert häufig eine vollständige Neugestaltung der Hardwarearchitektur. Dazu gehören neue Algorithmen, leistungsstarke Server zur Analyse großer Datenströme und innovative Ansätze zur Hardware-Integration. Es bedarf sorgfältiger Überlegungen, um sicherzustellen, dass die Leistung des Tools den Anforderungen der Fertigung entspricht und gleichzeitig die Kompatibilität mit bestehenden Prozessen gewahrt bleibt.

„Fabmanager und Prozessentwicklungsmanager sind sehr kostenbewusst“, sagt Sturtevant. „Das wird sich nie ändern. Sie gehen jeden Tag an die Arbeit und fragen sich, wie sie die Ausbeute um einen halben Punkt steigern oder bei einem bestimmten Prozess eine Reduzierung um 10 % erreichen können, um die Kosten zu senken, und es gibt nicht nur eine einzige Lösung. Es gibt viele kleine Dinge, und es kann sein, dass Sie in einem Prozessfenster eine Verbesserung von 5 % und in einem anderen von 2 % erzielen können. Dann summiert es sich. Das Problem ist, dass alles Geld kosten wird. Es wird keine Lösung geben, die völlig kostenlos ist.“

In anderen Fällen sind möglicherweise völlig neue Ansätze erforderlich, die in der Fabrik noch nie verwendet wurden. Dies gilt insbesondere für 5G-Millimeterwellen-Chips, die Over-the-Air-Tests im Labor erfordern, um sicherzustellen, dass sie ordnungsgemäß funktionieren, aber das lässt sich nicht einfach auf die Fabrik übertragen.

„Over-the-Air-Tests im Labor sind recht gut verstanden“, sagte Chen Chang, Senior Director für strategische Geschäftsentwicklung bei National Instruments. „Man kann verschiedene Materialien besser charakterisieren, und mit Strahlformern können die Antennenmodule einen großen Einfluss auf die Leistung haben. Diese werden in das Mobilteil gepackt. Wenn also Leute ihre Hände auf diese Antennenmodule legen, wird das eine große Wirkung haben. Dafür ist eine gute Charakterisierung innerhalb der Laborumgebung bis hin zur Zertifizierung und Prüfung sowie Over-the-Air-Tests von entscheidender Bedeutung. Sobald sie auf die Produktionsseite übergehen, erfordern Over-the-Air-Tests eine Kammer, die ziemlich kostspielig ist, weshalb viele Chipsatz-Anbieter viel Selbstkalibrierungstechnologie verwenden. Sie kalibrieren die Module in den Telefonen selbst und in der realen Umgebung, um sie flexibler zu machen. Dies stellt aber auch eine deutlich höhere Belastung für die Validierungstests dar.“

Manchmal liegen die Unterschiede zwischen Labor und Fabrik weniger in der Technologie als vielmehr im Kontext. Die zur Charakterisierung eines Prozesses in einem Labor verwendeten Parameter spiegeln möglicherweise nicht genau die Realität der verfügbaren Daten aus der Fabrik wider.

„Ich würde sagen, das bereitet große Kopfschmerzen“, sagt Randy Fish, Leiter des Produktlinienmanagements bei Synopsys EDA-Gruppe. „Bei den neueren Sachen sagen uns Kunden, dass es schwierig ist herauszufinden, was ein V istMin. ist für einen Teil so, dass sie viel Leistung auf dem Tisch lassen, wenn sie zu hoch eingestellt werden. Wir bekommen Alterungsmodelle direkt von den Gießereien, und jeder charakterisiert mit den Alterungsmodellen, und das ist gut so. Aber eine der großen Annahmen ist die Arbeitsbelastung. Es muss eine Art Missionsprofil geben, von dem Sie bei der Charakterisierung Annahmen treffen. Wenn die tatsächlichen Aktivitätsfaktoren nicht Ihren Schätzungen entsprechen und die Umgebungsbedingungen nicht Ihren Vorstellungen entsprechen, kann dies dazu führen, dass ein Teil entweder nicht über genügend V verfügtMin. Marge oder es ist zu viel Marge übrig.“

Daher ist es für Labore unerlässlich, greifbare Vorteile und Kosteneinsparungen nachzuweisen, um die Zustimmung der Fabs zu gewinnen. Aber Fab-Manager und Prozessentwicklungsmanager von den Vorteilen und dem Wert dieser neuen Technologien zu überzeugen, kann eine gewaltige Aufgabe sein. Das Wertversprechen muss greifbare, messbare Vorteile umfassen, die die neue Lösung bietet, wie z. B. eine genauere Kontrolle über den Herstellungsprozess, die Einsparung wertvoller Zeit oder die Reaktion auf neue Herausforderungen in Echtzeit.

Den großen Herausforderungen begegnen

Die erste Herausforderung bei der Verlagerung eines Werkzeugs vom Labor in die Fabrik besteht darin, die Technologie zu automatisieren, um sie nahtlos in die Fabrikumgebung zu integrieren. Dies beinhaltet die Entwicklung einer robusten Hardware- und Software-Infrastruktur, effizienter Handhabungsmechanismen, rezeptgesteuerter Prozesse, Kalibrierungsstandards und automatisierter Kalibrierungsverfahren.

„In einem Labor arbeitet man oft mit Coupons und platziert diese manuell“, sagt van der Meer. „Die erste Herausforderung besteht also darin, mit vollen Wafern umzugehen. Es geht um Technik, Hardware-Änderungen, die Auswahl eines geeigneten Wafer-Handlers und die Automatisierung eines Prozesses, der manuell in einem Labor durchgeführt wurde. Das sind Herausforderungen, die man in einem Labor nicht hat, und es braucht Zeit, den gesamten Ablauf sowie die Software und den Messaufbau zu entwickeln und zu optimieren.“

Die Automatisierung der Technologie ist jedoch nur der erste Schritt, um eine neue Messlösung für eine Fabrik geeignet zu machen. Auch der Fab-Konnektivität und der Etablierung einer robusten Prozesssteuerung muss Aufmerksamkeit geschenkt werden. Fab-Konnektivität gewährleistet eine reibungslose Kommunikation und Datenübertragung zwischen verschiedenen Tools und Systemen innerhalb der Fab-Umgebung. Diese Konnektivität ist für eine effektive Prozesssteuerung und -koordination unerlässlich. Darüber hinaus sind die Werkzeuganpassung im Nanometerbereich und die Aufrechterhaltung der Stabilität unter verschiedenen Umgebungsbedingungen von entscheidender Bedeutung für die Gewährleistung der zuverlässigen und konsistenten Leistung des Werkzeugs.

Eine weitere Herausforderung besteht darin, die Leistung der neuen Lösung zu verbessern, um den anspruchsvollen Anforderungen der Produktionsumgebung gerecht zu werden. Ein manueller Prozess, der mehrere Tage in einem Labor dauert, bietet das Privileg, kleine Anpassungen in Echtzeit vorzunehmen, um die besten Ergebnisse zu erzielen. Diese Freiheit verschwindet in einer hochautomatisierten Umgebung, in der Ergebnisse innerhalb von Minuten oder sogar Sekunden erwartet werden.

„Wenn ein OEM oder Auftragsfertiger die Durchsatzrate einer SMT-Linie verringern möchte, kann er einfach eine andere Bestückungsmaschine kaufen, da dies fast immer der Engpass ist“, sagt Tim Skunes, Forschungs- und Entwicklungsleiter bei Nordsons CyberOptics Geschäftsbereich. „Wenn sie schneller sein wollen, können sie eine weitere Bestückungsmaschine kaufen, eine weitere und so weiter, bis sehr bald zehn davon hintereinander stehen. Aber sie werden immer noch nur ein Inspektionssystem kaufen. So lernen diese Systeme besser, mitzuhalten.“

Zu den wichtigsten Verbesserungen, die für einen erfolgreichen Übergang ins Labor für eine neue Lösung erforderlich sind, gehören:

- Deutlich höherer Durchsatz, um mit der Schnelllebigkeit von HVM Schritt zu halten

- Verbesserungen der Genauigkeit und Wiederholbarkeit, um präzise Messungen und Kontrolle kritischer Parameter sicherzustellen

- Fortschrittliche Algorithmen und Datenanalyse-Suiten zur Extraktion quantitativer Informationen aus Rohdaten, die eine umfassende Analyse und Entscheidungsfindung ermöglichen

- Relevante Anwendungsfälle, die die Wirksamkeit und den Wert der Technologie in realen Fertigungsszenarien veranschaulichen.

„Man muss nicht nur die Datenerfassung mit extrem hoher Geschwindigkeit durchführen, sondern auch in der Lage sein, all diese Daten zu verarbeiten und hochauflösende Bilder zu erzeugen“, sagt Skunes. „Wir entwickeln also die Kompetenz in den Algorithmen, und ich möchte das nicht nur sehr genau, sondern auch extrem schnell machen.“

Unabhängig davon, wie elegant eine Lösung im Labor auch sein mag, ist der Übergang in eine Forschungs- und Entwicklungs- oder HVM-Fabrik nicht immer gerechtfertigt oder erfolgreich. Was in einer Laborumgebung gut funktioniert, funktioniert in der Massenfertigung möglicherweise nicht so gut.

„Die Unterstützung von HVM-Anforderungen ist eine große Herausforderung“, sagt Frank Chen, Leiter für Anwendungen und Produktmanagement bei Bruker Nanooberflächen und Metrologie. „Wenn Sie in eine Fab-Umgebung einsteigen möchten, müssen Sie in Bezug auf Materialhandhabung, Ergebnisberichterstattung und Durchsatz viel Automatisierung in Betracht ziehen. Was für eine F&E- oder Laborumgebung mit geringem Volumen in Ordnung sein mag, ist für HVM nicht geeignet.“

Darüber hinaus sind die nahtlose Integration in die bestehende Fab-Infrastruktur, die Robustheit gegenüber unterschiedlichen Umgebungsbedingungen und die Erzielung einer Werkzeuganpassung auf Nanometerebene wesentliche Aspekte, um eine Technologie fabriktauglich zu machen.

„In der Produktion gibt es Anforderungen an Abtastrate, Stabilität, Sauberkeit, ESD-Sicherheit, Werkzeugabstimmung usw.“, sagt Chen. „Der Platzbedarf des Werkzeugs ist ebenfalls wichtig, da der Platz innerhalb einer Fabrik sehr kostbar ist. Der in Laboren übliche „Schweizer Taschenmesser“-Ansatz ist möglicherweise nicht für Fabriken geeignet, die möglicherweise etwas mit einem kleineren Formfaktor für eine sehr spezielle Anwendung benötigen. All dies erfordert eine sorgfältige Überlegung und Planung bei der Einführung eines neuen Werkzeugs oder Prozesses in der Fabrik.“

Die Kontrolle lokaler Variationen für diese neuen Lösungen und die Verwaltung mehrerer Geräteparameter und -eigenschaften stellen zusätzliche Herausforderungen dar. Konsistenz ist wichtig, um vorhersehbare Erträge zu gewährleisten und eine strenge Kontrolle über die Prozessfenster zu erreichen.

„Anfangs, wenn Sie direkt vom Labor in die Fabrik wechseln, haben Sie möglicherweise nur ein Werkzeug an jedem Standort“, erklärt Chen. „Wenn Sie Flotten einsetzen, in denen mehrere Werkzeuge am selben Produktionsstandort vorhanden sind, müssen Sie alle Werkzeuge kalibrieren, um innerhalb eines gewissen Spielraums die gleichen Messungen zu liefern. Dies muss sowohl bei der Hardware- als auch bei der Softwarekalibrierung erfolgen, um Werkzeugunterschiede auszugleichen, was leider bedeutet, dass Sie normalerweise auf das leistungsschwächste Werkzeug der Flotte umsteigen. Möglicherweise verfügen Sie also über Werkzeuge, die heiß funktionieren und bei den Messungen tatsächlich besser sind, aber Sie müssen mit dem Werkzeug mit der niedrigsten Leistung übereinstimmen, da alle die gleichen Messungen liefern müssen.“

Das menschliche Element

Automatisierung, Konnektivität, Leistung und Konsistenz stellen erhebliche Herausforderungen bei der Umstellung eines Tools vom Labor auf die Fertigung dar, aber auch die Berücksichtigung des menschlichen Faktors ist eine entscheidende Herausforderung, die bei der Planung einer neuen Integration berücksichtigt werden muss.

Die Implementierung von Labortechnologien in Fabs erfordert spezielles Fachwissen, insbesondere in Bereichen wie Hardware-Design, Software-Engineering und Algorithmenentwicklung. Die Suche nach den richtigen Talenten kann sich auf die Geschwindigkeit der Umsetzung auswirken.

„Es kann eine Herausforderung sein, das richtige Fachwissen zu finden“, sagt van der Meer. „Gute Software-Ingenieure sind für alle in der Branche Mangelware. Am Ende schaffst du es, aber vielleicht nicht in der Geschwindigkeit, die du dir am Anfang erhofft hast.“

Ein weiteres Problem besteht darin, dass Labortechniker und Prozessmanager für HVM unterschiedliche Anliegen haben und in Bezug auf neue Lösungen und Technologien häufig unterschiedliche Sprachen verwenden, was die Kommunikation zwischen Labor und Fabrik schwieriger macht. Es ist von entscheidender Bedeutung, in beiden Umgebungen die richtigen Personen zu finden, um die Integration mit möglichst wenig Zeitverschwendung zu koordinieren.

„Sie müssen an Daten gelangen, die es Ihnen ermöglichen, Entscheidungen zu treffen“, sagt Thomas Mueller, Senior Director bei Bruker. „Es kann sehr einschränkend sein, wenn der Betreiber eines solchen Systems ein AFM-Experte, ein Physiker mit Fachkenntnissen in der Optik und darüber hinaus ein Infrarotspektroskopiker sein muss. Aus diesem Grund war es für uns ein großes Anliegen, den Systembetrieb zu rationalisieren und zu automatisieren und gleichzeitig eine zuverlässige Datenausgabe sicherzustellen, damit man sich wirklich auf diese Daten und ihre Bedeutung für den Prozess konzentrieren kann.“

Vom Labor zur Fabrik: AFM-IR- und Röntgenspektroskopie

Das Hochfahren von Laborprozessen, die Zeitvorteile haben, gegenüber der Hochgeschwindigkeitscharakteristik einer Fabrik kann sich negativ auf das aus den Laborergebnissen abgeleitete Wertversprechen auswirken, sofern keine sorgfältige Planung und realistische Annahmen einbezogen werden.

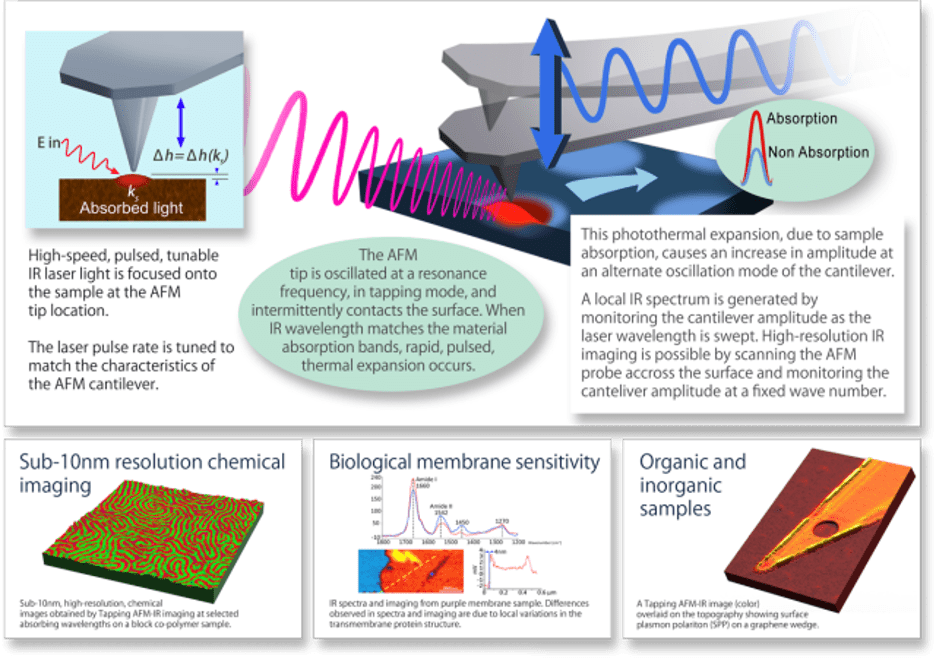

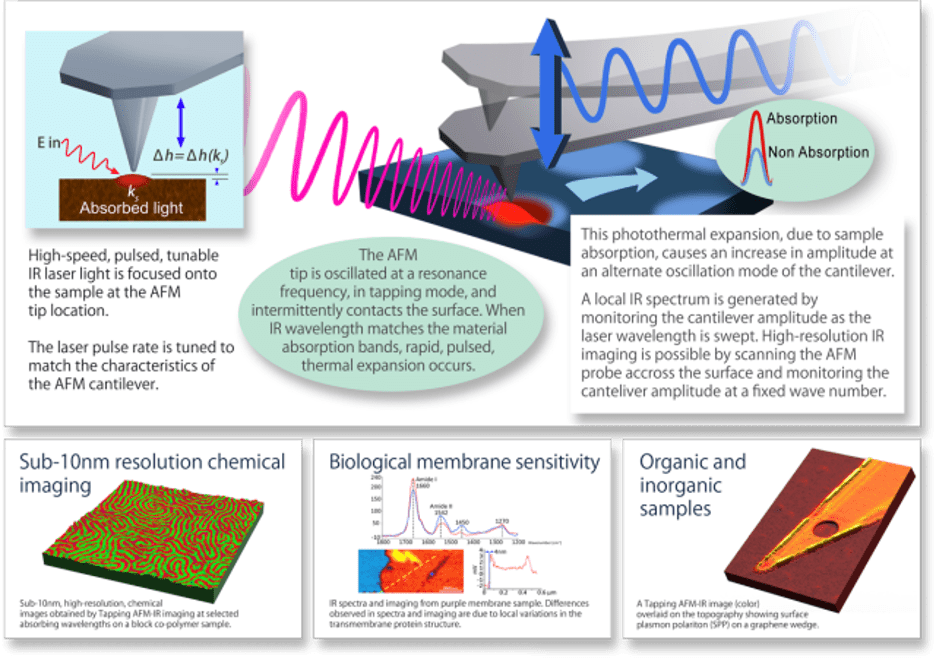

Ein gutes Beispiel dafür, wie dies in einer Technologie zur Verbesserung der Messtechnik erreicht werden kann, die vom Labor in die Forschungs- und Entwicklungsfabrik übergegangen ist, ist die Rasterkraftmikroskopie – Infrarot (AFM-IR). Herkömmliche AFM-Techniken leiden typischerweise unter Beugungsgrenzen, die ihre räumliche Auflösung auf wenige Mikrometer beschränken. AFM-IR überwindet diese Einschränkung jedoch, indem die AFM-Spitze als nanoskaliger IR-Detektor verwendet wird. Es kombiniert die topografischen Informationen aus AFM mit der chemischen Spezifität der IR-Spektroskopie.

„Rasterkraftmikroskopie gibt es schon seit geraumer Zeit in Laboren und Fabriken“, sagt Mueller. „Mit der AFM-IR-Schwingungsspektroskopie, die chemische Spektroskopie im Nanomaßstab ermöglicht, sehen wir jedoch derzeit eine zunehmende Akzeptanz. Man kann jetzt FTIR-Spektroskopie mit einer Auflösung von unter 10 nm durchführen, im Gegensatz zur räumlichen Auflösung von etwa 10 Mikrometern bei herkömmlichem FTIR. Wir sprechen also von einer Auflösungsverbesserung um den Faktor 1,000.“

Während AFM-IR eine außergewöhnliche Auflösung und zerstörungsfreie chemische Identifizierung bietet, erforderte die Verlagerung von AFM-IR vom Labor in die Fabrik erhebliche Hardware- und Softwaremodifikationen, präzise Infrarotbeleuchtung und ausgefeilte Algorithmen. Ein AFM verfügt weder über eine Infrarotlichtquelle noch über eine Infrarotoptik, es handelt sich also um eine erhebliche Hardware-Änderung.

„Unser Schwerpunkt liegt auf der photothermischen AFM-IR-Spektroskopie“, fügt Müller hinzu. „Eine der Schönheiten der Technik ist, dass das Konzept und die Physik so gut verstanden werden. Konzeptionell beleuchtet ein gepulster Infrarotlaser die Probenoberfläche und verursacht eine thermische Ausdehnung, wenn ein Absorber vorhanden ist. Die Spitze dient als lokalisierter Detektor. Diese grundlegende Einfachheit führt zu interpretierbaren Spektren, d. h. Spektren, die extrem gut mit FTIR-Bibliotheken korrelieren.“

Die Implementierung dieser überarbeiteten Technologie erfordert eine sorgfältige Gestaltung, Anpassung und Integration von AFM-IR-Systemen, die speziell auf die Anforderungen der Halbleiterfertigungslinie zugeschnitten sind. Eine kontinuierliche Zusammenarbeit zwischen AFM-IR-Experten und Halbleiterprozessingenieuren war notwendig, um diese Herausforderungen effektiv anzugehen und eine erfolgreiche Integration sicherzustellen, ohne die bestehenden Herstellungsprozesse zu beeinträchtigen.

Trotz dieser Probleme helfen die wertvollen Einblicke, die AFM-IR in die Materialzusammensetzung bei einer räumlichen Auflösung von unter 10 nm liefert, Fabriken dabei, kritische Fehler zu erkennen und die Produktqualität insgesamt zu verbessern. Das führt zu höheren Erträgen, niedrigeren Kosten und höheren Gewinnen.

„Mit AFM-IR können Sie herausfinden, was sich unter der Spitze befindet und welche chemische Natur sie hat. Die Methode ist zudem zerstörungsfrei“, fügt Müller hinzu. „Wenn ein Gerät auf Ihrem Wafer von einer Nanoverunreinigung betroffen ist, die aus einem früheren Prozess übrig geblieben ist, können Sie den gesamten Wafer in das System einbauen. Der Wafer muss nicht zerstört werden. Selbst wenn es lateral weniger als 100 nm groß und nur einen Nanometer dünn ist, verfügt das System über die Empfindlichkeit und Auflösung, um ein Infrarotspektrum dieser Verunreinigung zu erhalten, das Sie mit einer FTIR-Bibliothek korrelieren können.

Abbildung 1 (unten) zeigt, wie AFM-IR funktioniert. Zunächst wird eine Probe vorbereitet, die aus dünnen Filmen, Oberflächen oder Nanostrukturen bestehen kann. Eine AFM-Sonde mit einer scharfen Spitze wird mit der Probenoberfläche in Kontakt gebracht und die Spitze fungiert als IR-Detektor. Ein IR-Laser wird auf die Rückseite des AFM-Auslegers fokussiert, erhitzt ihn und bewirkt, dass er sich ausdehnt und biegt. Während die AFM-Spitze die Probenoberfläche abtastet, interagiert sie mit den IR-absorbierenden Bereichen der Probe, wodurch der Ausleger vibriert. Diese Schwingungen werden anhand der Ablenkung des vom Cantilever reflektierten Laserstrahls gemessen und ein IR-Spektrum erhalten.

Indem die AFM-Spitze Punkt für Punkt über die Probe gescannt wird, kann an jedem Ort ein IR-Absorptionsspektrum erfasst und so eine hochauflösende chemische Karte der Probenoberfläche erstellt werden. AFM-IR bietet gegenüber der herkömmlichen IR-Mikroskopie mehrere Vorteile, darunter die Möglichkeit, eine räumliche Auflösung im Nanobereich zu erreichen und Beugungsgrenzen zu überwinden. Es ermöglicht außerdem die Identifizierung und Kartierung chemischer Komponenten mit hoher räumlicher Auflösung, was es für die Untersuchung nanoskaliger Merkmale und Defekte nützlich macht.

Abb. 1: AFM-IR-Prozess. Quelle: Bruker

Ein weiteres Beispiel für einen erfolgreichen Übergang vom Labor zur Fabrik ist die jüngste Weiterentwicklung der Röntgeninspektion zur automatisierten Inline-Röntgenmesstechnik in HVM-Produktionslinien.

„Röntgeninspektion ist seit langem ein gängiges Werkzeug zur Fehleranalyse für die Qualitätssicherung“, sagt Chen. „3DCT kann sehr schöne Bilder erzeugen, aber es ist ein sehr langsamer Prozess. Jetzt gibt es eine Lösung für die Umwandlung in ein schnelles, automatisiertes Inline-Messtool für HVM, mit dessen Hilfe Prozessprobleme und nicht nur Fehler identifiziert werden können. Diese tolle Lösung gab es noch nie zuvor und die Kunden wussten nicht, dass sie sie brauchten, da sie es nicht für möglich hielten.“

Die Implementierung war jedoch nicht so einfach wie das Anbringen eines Waferladers oder eines Materialhandlers am Werkzeug. Es erforderte eine komplette Neugestaltung der Hardware-Architektur, neue Algorithmen und leistungsfähigere Server zur Analyse großer Datenströme.

„Es gibt auch Hürden bei der Adoption“, sagt Chen. „Fabrikanten sind es gewohnt, in einem Fehleranalyselabor Röntgeninspektionen einzusetzen, die nur ein paar Chips untersuchen können und ein paar Tage brauchen, um Ergebnisse zu liefern. Das ist die Sichtbarkeit, die sie hatten, und das, was sie als die Fähigkeiten der Technologie akzeptierten. Sie müssen den Defekt mit 3DCT visualisieren, was Stunden dauern kann, und letztendlich sind Anwendungen wie die Erkennung von nicht nassen Rissen durch das Tool auflösungsbeschränkt. Mit der automatisierten Inline-Röntgenmesstechnik können wir jetzt nicht nur die Mängel erkennen, sondern auch ein Bewertungssystem wie Automobilqualität, Industriequalität, Verbraucherqualität usw. vergeben. Diese Transparenz und Datenmenge gibt uns die Sicherheit, die Preise für unsere Produkte festzulegen passend. Kunden wollten es gestern, und der Aufwand, es vom Labor in die Fabrik zu bringen, erfordert, dass erhebliche Integrationsarbeiten in sehr kurzer Zeit komprimiert werden. Bei einigen dieser Anwendungen stecken wir gerade in der Krise.“

Zusammenfassung

Da die Anzahl der Prozessschritte zunimmt, die Abtastraten steigen und die Designregeln schrumpfen, wird der Bedarf an neuen effizienten und leistungsstarken Messlösungen immer wichtiger. Diese Lösungen müssen mit der zunehmenden Komplexität von Halbleiterprozessen Schritt halten, um genaue Messungen und Steuerung zu ermöglichen. Die verfügbare Zeit für die Erforschung und Implementierung dieser neuen Tools wird jedoch immer knapper.

Die Herausforderungen bei der Verlagerung von Halbleiterfertigungsanlagen von einem Labor in eine Fabrikumgebung, sei es in Forschung und Entwicklung oder HVM, sind enorm und vielschichtig. Von Zeitbeschränkungen und Messzykluszeiten bis hin zu komplexen Gerätestrukturen und der Kontrolle neuer Materialien erfordert jeder Aspekt innovative Lösungen und einen sorgfältigen Übergangsprozess. Durch die Nutzung langfristiger Forschung, die Untersuchung bestehender Labortechnologien und die Bewältigung von Technologie- und Einführungsherausforderungen kann die Halbleiterindustrie weiterhin den ständig steigenden Anforderungen fortschrittlicher Technologieknoten gerecht werden.

- SEO-gestützte Content- und PR-Distribution. Holen Sie sich noch heute Verstärkung.

- PlatoAiStream. Web3-Datenintelligenz. Wissen verstärkt. Hier zugreifen.

- Die Zukunft prägen mit Adryenn Ashley. Hier zugreifen.

- Kaufen und verkaufen Sie Anteile an PRE-IPO-Unternehmen mit PREIPO®. Hier zugreifen.

- Quelle: https://semiengineering.com/from-lab-to-fab-increasing-pressure-to-fuse-ic-processes/