Plazma aşındırma, yarı iletken üretiminde belki de en temel süreçtir ve muhtemelen fotolitografiden sonraki tüm fabrika operasyonlarının en karmaşıkıdır. Tüm fab adımlarının neredeyse yarısı, işlerini yapmak için enerjik iyonize bir gaz olan bir plazmaya güvenir.

Sürekli küçülen transistör ve bellek hücrelerine rağmen, mühendisler güvenilir dağlama süreçleri sunmaya devam ediyor.

Kurumsal Başkan Yardımcısı Thomas Bondur, "Nano ölçekli düzeyde hassasiyete ve doğru maliyet yapısına sahip yongaları sürdürülebilir bir şekilde oluşturmak için, gofret fabrikasyon ekipman üreticilerinin plazma fiziği, malzeme mühendisliği ve veri biliminin sınırlarını zorlaması ve gerekli ekipman çözümlerini sağlaması gerekiyor" dedi. Etch Ürün Grubu pazarlaması Lam Araştırma. Bu, gofretler üzerinde titiz, tekrarlanabilir özellikler oluşturmak için litografi ile el ele çalışan plazma dağlamada olduğu kadar hiçbir yerde daha belirgin değildir.

Bu rapor, 3B cihazlara ve düşük bütçeli arka uç işlemeye ileriye dönük bir bakışla 2B NAND, DRAM, nanosheet FET'ler ve ara bağlantılardaki temel asitleme adımlarını incelemektedir. Endüstri aynı zamanda eşdeğer CO'yu azaltmak için daha sürdürülebilir aşındırma kimyaları peşinde koşuyor.2 fabrikalarından kaynaklanan emisyonlar.

Birçok araç üreticisi için süreç modelleme, asitleme süreci geliştirmede çok önemli bir rol oynar. Amaç, gofret ve maske maliyetlerini düşürürken pazara sunma süresini kısaltmak.

Lam Research'ün kıdemli pazarlama direktörü Barrett Finch, "En zor adımlardan bazılarında aşındırma işlemi optimizasyonunun tamamlanması bir yıl veya daha fazla sürebilir," dedi. "Kısa bir süre önce, tipik silikon tabanlı test ve geliştirme kullanılarak üç ay sürmesi beklenen bazı süreç simülasyon çalışmalarını üç haftada tamamladık."

Bu, bir cihaz üreticisi için sadece maske ve gofret maliyetleri için yüzbinlerce hatta milyonlarca doları bulabilmektedir.

Gravür temelleri

Aşındırma işlemi litografi ile el ele çalışır. Aşındırma tipik olarak bir filmin biriktirilmesinden önce gelir (epitaksi, kimyasal veya fiziksel buhar biriktirme, vb. ile). Tipik olarak, bir KVH film kaplıdır fotoresist ve sonra desenli bir şekilde maruz nişangah (maske) kullanarak optik litografi (248nm veya 193nm UV, 13.5nm EUV). Direnç geliştirme daha sonra modeli ortaya çıkarır. Tek bir gofret plazma aşındırma odasında, tipik olarak aşındırma kimyasalları ve iyonları, fotodirencin eksik olduğu (pozitif ton direncinde) CVD filmini bombalar ve çıkarır. Aşındırmanın ardından, küllemeye karşı direnç, ıslak kimyasal temizleme ve/veya ıslak dağlama kalıntıları giderir.

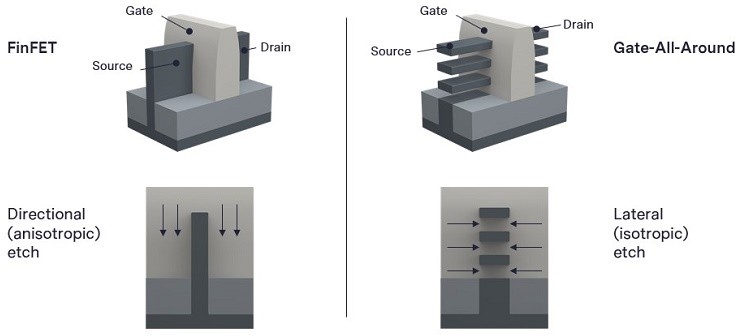

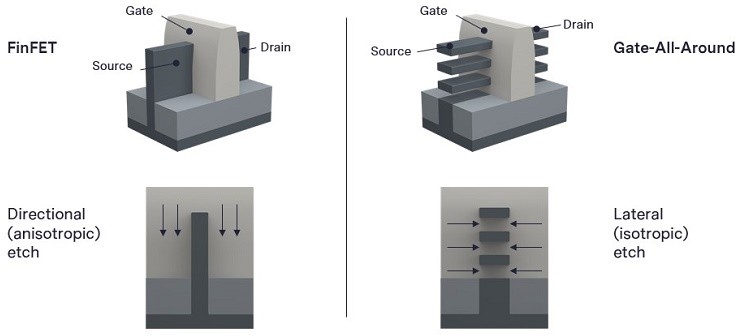

Plazma dağlama işlemleri kabaca dielektrik, silikon veya iletken dağlama olarak gruplandırılabilir. Silikon dioksit ve silikon nitrür gibi dielektrikler en iyi florlu gazlar kullanılarak aşındırılırken, silikon ve metal katmanlar en iyi klor kimyasıyla reaksiyona girer. Temel olarak üç kuru dağlama modu vardır - reaktif iyonla dağlama, plazmayla dağlama ve püskürtmeyle dağlama (iyon ışını). Aşındırma işlemleri tamamen kimyasal reaktanlar, plazma ve gofret malzemeleri arasındaki karmaşık etkileşimlerle ilgilidir. Reaktif bir gaza RF yanlılığı uygulandığında, elektronlar ve pozitif yüklü iyonlar malzemeyi fiziksel olarak çıkarmak (aşındırmak) için levhayı bombalarken, kimyasal türler ve serbest radikaller maruz kalan malzeme ile reaksiyona girerek uçucu yan ürünler oluşturur. Aşındırma izotropik (dikey ve yatay olarak eşit şekilde tepki verir), anizotropik (yalnızca dikey) veya ikisinin arasında bir yerde olabilir.

Şekil 1: finFET'ten GAA'ya geçiş, kritik izotropik seçici aşındırma gereksinimlerine neden olur. Kaynak: Lam Araştırma

Aşındırma mühendislerinin en çok önem verdiği ölçüler, aşındırma hızı, profil kontrolü, tekdüzelik (gofret boyunca) ve aşındırma seçiciliğidir, çünkü bunlar verimi ve üretkenliği etkiler. Aşındırma seçiciliği, basitçe asitlemek istediğiniz malzemenin alt katmanına göre uzaklaştırılma oranıdır – örneğin, SiO2 silikon üzerinde. Aşındırma sırasında, çok fazla fotorezist çıkarmamak da avantajlıdır. Ancak durum böyle olduğunda, desen genellikle alttaki filme aktarılmadan önce sert bir maskeye (silikon dioksit, silikon nitrür, SiOC, TiN) aktarılır.

Seçicilik spesifikasyonları 2:1'den 1,000:1'e kadar değişir (yüksek oranda seçici etch). Her yeni düğümde, bu özellikler daha sıkı hale gelir. "Önümüzdeki dört yıl içinde yüksek NA EUV'nin normal EUV'nin yerini almaya başlamasıyla, odak çok daha düşük, bu nedenle artık kalın fotodirenci - ve kalın derken 30 nanometreyi kastediyorum," dedi. imec. "Ama yine de aşağıda aynı film kalınlığını modellemeniz gerekiyor. Yani şimdi, 2:1 yerine 10:1'e ulaşmamız gerektiği anlamında çok daha yüksek seçicilik istiyorsunuz, bu da 4X'ten 5X'e ani bir seçicilik artışıdır."

Kavram kanıtlamasından (POC) yüksek hacimli üretime (HVM)

Bézard, aşındırma işlemi geliştirmenin üç aşamasını tanımlar:

- Asitlemeyi gerçekleştirmek için hangi etcher, gazlar, yardımcı katmanlar vb.'nin gerekli olduğunun belirlenmesi;

- Bir gofret boyunca süreç tekdüzeliği ile spesifikasyonlar dahilinde filmi tamamen çıkarmada performans gösterme ve

- İşlemin, yüksek verim ve az kayma ile HVM'deki binlerce gofret arasında nasıl tekrarlanabileceğinin belirlenmesi.

Tipik olarak, kalifiye dağlama ve entegrasyon mühendisleri, geliştirmenin ilk iki aşamasını yönetir. Üçüncü aşama yine mühendislik uzmanlığından yararlanabilir, ancak makine öğrenimi yardımcı olabilir.

"Genel olarak makine öğrenimi ve veri analizi yalnızca üçüncü aşamada yararlıdır" dedi. "Çok güçlü çünkü bir ton veriye erişimi var ve etkileşim halinde olan bir milyon küçük, basit şeyi anlamlandırabiliyor. Yani bir insan beyninin bunu çözmeye çalışması çok zor ama bir bilgisayar programı için daha yönetilebilir. Ancak yeni bir uygulamanız, kazınmakta olan yeni malzemeniz veya yeni bir entegrasyonunuz olduğu durumlarda, insanlara göre herhangi bir gelişme göstermiyor.”

Makine öğrenimi kullanımı aynı zamanda üretim maliyetiyle de ilgilidir çünkü üçüncü aşamada binlerce gofret kullanılır - en azından birinci ve ikinci aşamalarda kullanılandan bir kat daha büyük.

Lam Research'te Etch Ürün Grubu'nun kıdemli yöneticisi Barrett Finch, yeni süreç yol bulmayı, nominal bir süreç akışından ve düzeninden bir konsept kanıtı almak ve bir levha üzerinde bir veya daha fazla çalışan cihaz geliştirmek olarak tanımlıyor. Bu POC daha sonra süreci büyütmek ve verimi artırmak için fabrikadaki bir ürün geliştirme ekibine aktarılır.

Finch, "Nominal bir kavram kanıtını uygulanabilir bir ürüne dönüştürmek için gereken iş miktarı genellikle hafife alınır ve bu, karlılık açısından büyük bir boşluk yaratır" dedi. "Süreç penceresi modelleme, Ar-Ge yol bulmanın erken aşamalarına fab varyasyonu getirerek bu boşluğu kapatmayı amaçlıyor." Bir dizi süreç parametresinde sanal DOE'lerin ve Monte Carlo tabanlı analizin, beklenen değişkenliği simüle ederek bir POC'yi test ettiğini öne sürüyor.

"Süreç penceresi modellemesi, 'Minimum cihaz performansına ve verime ulaşmak için hangi CD'yi veya değişkenlik düzeyini korumam gerekiyor?' sorusuna yanıt verebilir. Gerçek hayatta başarılması imkansız olan 1 milyondan fazla sanal gofret ile sanal süreç penceresi testlerini birkaç günde tamamladık” dedi.

Aşındırma hızını, profili ve seçiciliği etkileyen birden çok parametre vardır. Anahtar olan sıcaklıktır. "Aşındırma işlemindeki termal etkilerin etkisi, müşterilerimiz tarafından dağlama hızlarını, seçicilikleri ve kazınmış profilleri kontrol ettikleri için görülüyor. Lam Research'te yarı iletken proses ve entegrasyon mühendisliği kıdemli yöneticisi Benjamin Vincent, "Bu parametrelerin tümü hem cihaz verimini hem de fabrika üretkenliğini etkileyebilir" dedi. Simülasyonun, bir süreç adımının birden fazla olası konfigürasyonu olduğunda (süreç alanı geniş) veya adımdan sonraki sonuçların oldukça öngörülemez olduğu durumlarda özellikle yararlı olabileceğini iddia ediyor.

Esgee Technologies ürün pazarlama müdürü Alex Guermouche, "Aşındırma işlemi, termal iletim, iyon darbe enerjileri, yüzey reaksiyonları ve plazma ışınımlı ısı akışları dahil olmak üzere çeşitli ısı akışlarına bağlı olan gofretin yüzey sıcaklığına bağlıdır" dedi. Lam Araştırma Şirketi. "Sonuç olarak, plazma modellerinin, gofretin yüzeyindeki sıcaklık değişikliklerini doğru bir şekilde tasvir etmek için tüm bu fizik özelliklerini içermesi gerekiyor. Proses simülasyon yazılımı, bir dizi aşındırma özniteliğini modelleyerek, daha hızlı bir şekilde daha iyi bir aşındırma sonucu elde etmemize ve müşterinin üretimi artırma veya verimi optimize etme becerisini hızlandırmamıza olanak tanıyor."

Aşındırma işleminin hassas zamanlaması

Daha sıkı geometriler ve daha ince filmlerle, diğer çalışma parametreleri üzerinde büyük kontrol ile aşındırma hızını dengelemeye ihtiyaç vardır.

Finch, "Küçülen tasarım kurallarıyla, pek çok aşındırma işlemi, tüm reaksiyon girdilerinin son derece hassas kontrolünü gerektiren çok hızlı plazma aşındırma işlemi adımlarına geçiyor: güç, basınç, kimya ve sıcaklık," dedi Finch, aynı zamanda optimize edilmiş plazmaya doğru bir eğilim olduğuna dikkat çekerek belirli bir iyon-nötr oranı oluşturmak için darbeli davranış, ardından yan ürünleri süpürür. "Bu tür koşulların gelişmiş modellemesi, cihazın daha fazla ölçeklendirilmesini sağlamak için kritik olacaktır."

Aşındırma sistemlerinin üreticileri, bir sonraki düğüm geliştirmeyi veya rampa verimini hızlandırmak için bir süredir modelleme yazılımı kullanıyor. Sürecin karmaşıklığı ve tüm değişkenleri göz önüne alındığında, bu hiç de şaşırtıcı değil.

Finch, "Bir sonraki düğüm teknolojilerini geliştirirken tüm olası süreç deneylerini yürütmek için yeterli zaman veya yeterli gofret yok" dedi. "Aşındırma ekipmanı ayarı kombinasyonlarının sayısı milyonları, hatta milyarları bulabilir ve tüm süreç olasılıklarını kullanarak kaba kuvvet gofret geliştirme kesinlikle imkansızdır."

Tabii ki, tüm iyi modeller gerçek çiplerde doğrulanmıştır. Finch, "Doğru bir model öngörülü olmalı ve kullanıcının çözmek istediği hedeflenen sorunu çözmelidir" dedi. "Simülasyon çalışmasına dayalı olarak her bir süreç veya tasarım değişikliği önerildiğinde, gerçek fabrika verileri tavsiyenin sonuçlarını yansıtmalıdır. Bizim durumumuzda, model tabanlı sonuçları kullanarak süreç değişikliklerinin etkisini doğru bir şekilde tahmin edebildik ve zorlu süreç ve teknoloji geliştirme sorunlarını hızla çözebildik."

Alet tedarikçileri ayrıca, hatları daha yakından entegre etmek ve bir zamanlar iki maskeli bir süreci (iki litografi adımı) süreç basitleştirmesi ve maliyet düşürme için bir prosese dönüştürmek için gelişmiş dağlama prosesleri üzerinde çalışıyorlar.

Bézard, "Şirketler, İsviçre Çakısını daha da donanımlı hale getirmek için mevcut donanımı uyarlamak yerine, uçtan uca sorunları ele alan yeni sistemler gibi uygulamaya özel teknolojiler sunuyor" dedi. Amaç, birbirine bakan iki çizgiyi birbirine daha yakın hale getirmektir; bu, şu anda bir çizgi desenleme aşamasını ve ardından bir kesme maskesini içerir. "Applied Materials ve diğerlerinin sunduğu şey, doğrudan yatay yönde aşındırmanın bir yolu." Bu tür işlemler ayrıca delikler yoluyla genişleyebilir.

Nanosheet FET'ler için asitleme adımları

En kritik etch adımları nano tabaka işlem akışları, yapay geçit aşındırma, anizotropik sütun aşındırma, izotropik aralayıcı aşındırma ve kanal salma adımını içerir. [1] Profil, değişen silikon ve SiGe katmanları boyunca aşındırılır ve anizotropiktir ve florlu kimya kullanır. İç ayırıcı aşındırma (girinti) ve kanal serbest bırakma adımı, SiGe'yi son derece düşük silikon kaybıyla çıkarmak için optimize edilmiştir.

Kanal serbest bırakma adımı kritiktir. Bézard, "Nano tabakanın serbest bırakılması, son derece yüksek seçicilik istiyor" dedi. "Çoğu nano tabaka silikon, ardından silikon-germanyum ve silikondur. Alternatif katmanlarınız var ve diğerini hiç değiştirmeden birini kaldırmanız gerekiyor.” Bazı yayınlar, tek bir aşındırma adımının neden olduğu yapıya stresi azaltmak için çok adımlı bir SiGe aşındırma gerçekleştirmeyi tartışmıştır.

Süreçte bir sonraki adım, kendinden hizalı temasların oluşturulmasıdır. "Burada yapmaya çalıştığımız şey, temelde silikon dioksiti aşındırmak ve silikon nitrüre dokunmamak veya onu oymamak. Mevcut spesifikasyonlar, diyelim ki 3nm ara, ancak insanlar sıfır kayıp talep ediyor," dedi Bézard. "Bu durumda seçicilik kelimesini bile kullanmıyoruz. Sadece teneffüs hakkında konuşuyoruz - üstelik sıfır teneffüs."

3D NAND

İçin 3D NAND flaş, katman sayısı artmaya devam ediyor ve gelecekte birden çok yığınlı katmanın benimsenmesini gerektirerek sonunda dikey yığınlı cihaz dizileri oluşturuyor. Kıdemli teknik personel üyesi Robert Clark, "Ayrıca, katman sayısı arttıkça, bit yoğunluğunu artırmaya devam etmek için katmanların sözcük satırı aralığını veya dikey/Z-aralığını ölçeklendirmek için çok fazla çaba var" dedi. şirketinde teknoloji direktörü TEL. "Süreç açısından bakıldığında, aşındırma ve biriktirme işlemleri, sürekli ölçeklendirmenin gerektirdiği çok daha küçük kritik boyutlarda her zamankinden daha yüksek en boy oranlarını karşılamak için sürekli iyileştirmeye ihtiyaç duyacaktır."

Clark gelecekteki değişiklikleri anlattı. "Birden fazla katmana sahip gelişmiş şarj tuzağı cihazları düğümlerine bakıldığında, daha kısa kapı uzunlukları, hücre başına daha fazla seviye ve potansiyel olarak yüksek k malzemelerinin benimsenmesi yoluyla geliştirilmiş programlama verimliliği elde etmek için kapı yığınlarının mühendisliği gerekecektir. Gelecekte de poli-Si kanallarının yerini alması için daha yüksek iletkenliğe sahip kanallara ihtiyaç duyulacaktır” dedi.

3D NAND'daki en kritik gravürlerden biri, 100 µm derinliğe kadar olabilen çok katmanlı oksit nitrür yığınları (200+ katman) aracılığıyla yaklaşık 10 nm'lik deliklerin derin dağlanmasını içerir. Imec'ten Bézard, bu dağlama adımının özellikle pahalı olduğunu söyledi.

"Diferansiyel şarj etkisi adı verilen fiziksel bir fenomenimiz var" dedi. "Plazmada, çok şeyi basitleştirmek için elektronlara, iyonlara ve nötr türlere sahibiz. Elektronlar her yönde hareket eder, ancak iyonlar yüzeye dik olarak hızlandırılır. Yani deliğin dibinde pozitif, tepesinde negatif yükler var ve gelen iyonları itmeye çalışan bir elektrik alanı elde ediyorsunuz.”

Sonuç olarak, açmayı tamamen aşındırmak için yüksek güç seviyelerine ihtiyaç vardır. "30 ila 50 gigawatt'lık gücü ark oluşturmadan sürdürmeye çalışıyoruz ve bu nedenle aynanın son derece iyi cilalanmış ve iyi üretilmiş olması gerekiyor" dedi.

Derin gravürler aynı zamanda, özellikle çok katmanlı NAND üretimi daha sonra gofret inceltme, hassas hizalama ve bir sonraki katmana hibrit bağlama gerektirdiğinden, en aza indirilmesi gereken gerilimleri de tetikler.

Diğer işlemler

Tüm çip üreticileri, EUV litografi gerektiren en son teknoloji çipleri üretmez. Birçok fabrika, 193nm litho ve etch işlemlerini genişletiyor.

Yarı iletken ürünler çeşitlendirme müdürü Brian Wilbur, "Kısa bir süre önce piyasaya sürmeye başladığımız, modelleme kapasitesini artıran ve ister CVD katmanı ister maske için alt katman olarak kullanılsın, daha yüksek sıcaklıklara dayanabilen yüksek sıcaklıklı bir SOC malzememiz var" dedi. Bira Bilimi.

KAPALI çünkü en sıkı metal hatların, ikili şam entegrasyon şemalarından eksiltici biriktirme ve bakır dışındaki ara bağlantıların aşınmasına dramatik bir geçiş yapması bekleniyor. Burada iki metal - rutenyum ve molibden - en kapsamlı şekilde geliştirilmiştir. Bununla birlikte, molibdenin aşındırma sırasında oksitlenme olasılığı daha yüksektir, bu da onu ikili şam şemaları ile daha uyumlu hale getirir. Rutenyum asil bir metaldir, bu nedenle aynı korozyon sorunlarına sahip değildir, ancak daha maliyetlidir.

Cihaz yapıları da hoşgörüsüz hale geliyor kenar yerleştirme hataları. TEL'den Clark'a göre, katmandan katmana ve viyalar ile hatlar arasında kendi kendine hizalama için yeni şemalara ihtiyaç duyulacak. "İlk uygulamalar muhtemelen DRAM'deki gömülü sözcük satırları ve daha yüksek termal kararlılığın yanı sıra daha düşük dirençlilik veya astarsız metallere ihtiyaç duyulan mantık için küçük aralıklı MOL metal katmanları gibi şeyler için olacaktır."

Yeni nesil gelişmeler

Uzun vadede endüstri ideal olarak cihazları arka uç ara bağlantı katmanlarına entegre etmek için daha düşük termal bütçeli arka uç süreçlerine (300°C'den 400°C'ye daha yakın) geçiş yapacaktır.

TEL'den Clark, "Endüstrinin, cihazları daha fazla katmana ayırmaya gerçekten ihtiyacı var," dedi. "Bu, BEOL termal bütçelerinde BEOL içinde oluşturulmuş bellek ve mantık cihazlarına ihtiyacımız olduğu anlamına geliyor."

Şimdiye kadar, yarı iletken oksitler kullanılarak yapılan cihazlar, hem bellek cihazlarını mantıksal bir BEOL akışına entegre etmek hem de DRAM'lerdeki bellek dizisinin üstüne CMOS dizileri oluşturmak için umut verici görünüyor.

Bir başka önemli değişiklik, araştırma kuruluşlarının ve önde gelen çip üreticilerinin zaten test etmeye başladığı 2D malzemelerin entegrasyonunu içeriyor. Tungsten disülfit veya molibden disülfit gibi malzemeler için dağlama işlemleri düşünülmektedir. Filmler, tek katmanlı bir malzemeden oluşur, bu nedenle bunları entegre etmek için fab süreçleri geliştirmek son derece zordur.

Sürdürülebilirlik

Yonga üreticileri ve malzeme tedarikçileri, karbon emisyonlarını azaltmak için alternatif kimyalar peşinde koşuyor. Aşındırma işleminde ana suçlular, yüksek küresel ısınma potansiyeline sahip florlu gazlardır.

imec'ten Bézard, "Sorunlu olan PFOS'a (perflorooktan sülfonik asit) sahip olmanızın bir nedeni, molekülün çok kararlı olmasıdır" dedi. "Atmosferdeki ışık veya kimyasal reaksiyonlar onu parçalamak için yeterli değil."

Daha yüksek oksijen içeriğine sahip bir dizi alternatif gaz karışımının daha kolay ayrıştığını ve daha düşük GWP'ye sahip olduğunu söyledi. "Ancak, herhangi bir adayın başlamak için en az onun kadar iyi, hatta daha yüksek bir performans sergilemesi gerekiyor."

Ancak sürdürülebilirlik, özellikle bir aşındırma veya biriktirme zorluğu değildir. Bu, yeni bir malzemenin etkisinin tüm cihaz işleme sürecini etkilediği litografiden paketlemeye kadar bütünsel bir endüstri sorunudur.

Referans

1. K. Derbyshire, “Yeni Nesil Transistörlerin Farkı Nedir?”, Yarı İletken Mühendisliği, 20 Ekim 2022.

İlgili Hikayeler

Yeni Nesil Yongalar İçin Son Derece Seçici Etch Çıktı

3D yapıların üretilmesi, neyin kaldırıldığı ve neyin bir gofret üzerinde kaldığı konusunda atomik düzeyde kontrol gerektirecektir.

- SEO Destekli İçerik ve Halkla İlişkiler Dağıtımı. Bugün Gücünüzü Artırın.

- PlatoAiStream. Web3 Veri Zekası. Bilgi Genişletildi. Buradan Erişin.

- Adryenn Ashley ile Geleceği Basmak. Buradan Erişin.

- PREIPO® ile PRE-IPO Şirketlerinde Hisse Al ve Sat. Buradan Erişin.

- Kaynak: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/