Günümüzün lojistik ortamında depo depolamanın verimliliği sadece düzenlilik ile ilgili değildir; operasyonel mükemmellik ve maliyet etkinliğinin temel taşıdır. Depo yöneticileri, sürekli büyümeye, öngörülemeyen sezonluk taleplere ve geniş bir envanter yelpazesine uyum sağlarken alanı en üst düzeye çıkarmayla boğuşuyor.

Bu makalede, depolama sürecini optimize etmenize yardımcı olacak en iyi uygulamaları öğreneceksiniz. altı birincil depo süreci. Bu yararlı ipuçlarıyla tesisin maksimum kapasitesini kullanabilecek ve depo operasyonlarınızı kolaylaştırabileceksiniz.

Depolama Süreci Hedefi

Depo depolama süreci, malların en uygun depolama alanına taşınmasıdır. Ancak bunu söylemek yapmaktan daha kolaydır. Buna göre James A. Tompkins ve Dale A. Harmelink, Hızlı büyüme, mevsimsel zirveler ve yavaş satışlar nedeniyle depolarda genellikle depolama alanı tükenir.

Verimli bir depo depolama süreci kritik öneme sahiptir çünkü deponuzdaki tüm kullanılabilir alanı kullanmanızı sağlar. Depo depolamadaki verimlilik aynı zamanda üretkenlikten ödün vermeden stokların düzenli kalmasını sağlar.

Depolama Süreci Nasıl Optimize Edilir:

a) Depo Depolama Kullanımınızı Hesaplayın

Depo depolama sürecinizi optimize etmek için deponuzda ne kadar depolama alanının kullanıldığını analiz etmek önemlidir. Bu konuda size yardımcı olmak için, depo kullanımınızı hesaplamak için dört basit adımı burada bulabilirsiniz.

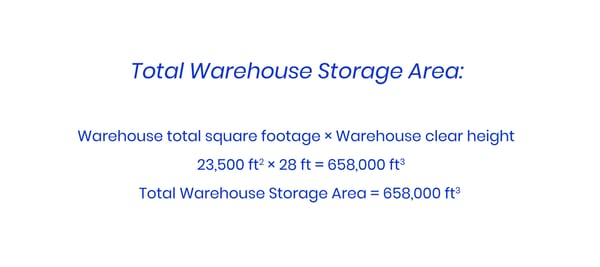

Adım 1 – Toplam Depo Depolama Alanını Alın

Deponuzun toplam metrekaresini ölçün ve depolama amacıyla kullanılmayan alanları (örneğin tuvaletler, ofisler, yemekhaneler) çıkarın. Ardından, kalan metrekareyi deponun net yüksekliğiyle (deponun bitmiş katından ışıklar, kirişler veya kirişler gibi herhangi bir baş üstü nesneye olan mesafe) çarpın.

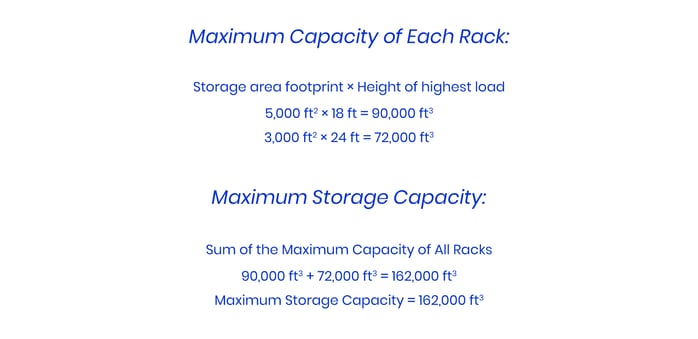

Adım 2 – Mevcut Kuruluma Göre Maksimum Depolama Kapasitesini Hesaplayın

Maksimum depolama kapasitenizi elde etmek için, depolama alanı ayak izi olarak da adlandırılan rafınızın dış boyutlarının uzunluğunu ve genişliğini çarpın. Raf kullanıyorsanız raflarınızın iç hacmini hesaplayın. Daha sonra bu rakamı, o bölgedeki en yüksek yükün (palet rafının üst kirişinde oturan öğe) yüksekliğiyle çarpın.

En yüksek yükün yüksekliğinin raflar arasında farklı olabileceğini unutmayın. Bu durumda, bunları ayrı ayrı hesaplayın ve ardından tüm sonuçları toplayın.

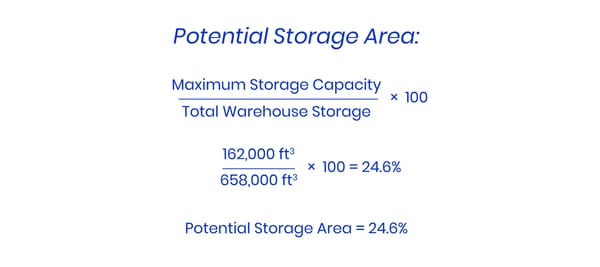

Adım 3 – Depo İçindeki Potansiyel Depolama Alanını Belirleyin

Maksimum depolama kapasitenizi (adım 2) toplam depo depolama alanına (adım 1) bölün ve bunu 100 ile çarpın. İdeal sonuç yaklaşık %22 ila %27'dir, çünkü bu aralık depo çalışanlarının verimli bir şekilde hareket etmeleri için yeterli alan olduğunu gösterir. boşa harcanan alan.

Sonucunuz %22'nin altındaysa bu, çok fazla boş alanınızın olduğunu gösterebilir. Öte yandan, %27'den yüksek bir sonuç, depo personelinin yeterli çalışma alanına sahip olmadığı anlamına gelir ve bu da işgücü verimliliğinin düşmesine neden olabilir.

Adım 4 – Depolama Alanı Kullanımınızı Hesaplayın

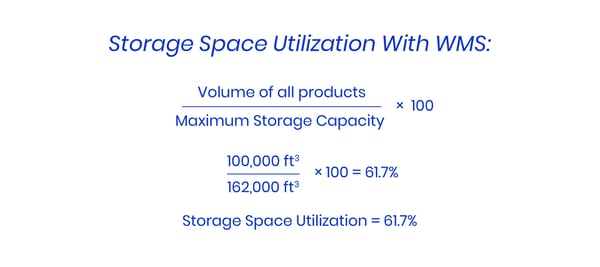

WMS (Depo Yönetim Sistemi) ile:

Şu anda bir WMS kullanıyorsanız gerekli tüm verilere sahip olacaksınız. Deponuzda depolanan tüm ürünlerin hacmini toplayın, toplamı maksimum depolama kapasitesine bölün (2. adım) ve 100 ile çarpın.

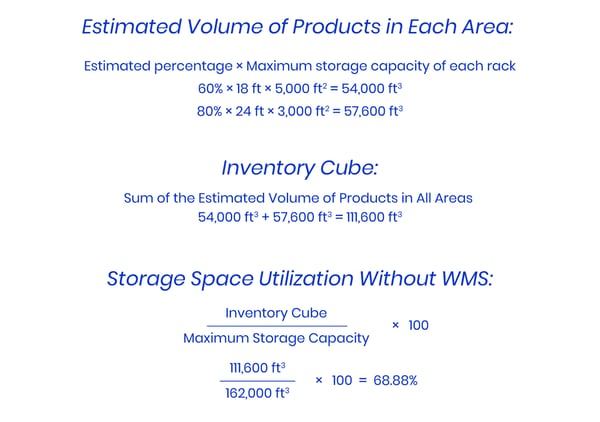

WMS olmadan:

WMS kullanmıyorsanız, depolama alanı kullanımınızı hesaplamak için Envanter Küpünüzü (deponuzda depolanan ürünlerin hacmi) manuel olarak tahmin etmeniz gerekir.

Envanter Küpünü almak için depolama alanınızı ayrı sıralar veya kat yığın alanları gibi mantıksal bölümlere ayırın. Daha sonra her bir alanın doluluk yüzdesini tahmin edin (örneğin %50, %30 veya %80). Bir rafın dış boyutlarını kullanıyorsanız, verimli malzeme taşımaya olanak sağlamak için alanın hiçbir zaman %90'dan fazla dolu olamayacağını unutmayın.

Daha sonra, her alanın tahmini yüzdesini her alanın maksimum depolama kapasitesiyle çarpın (2. adımı kullanarak) ve Envanter Küpünü elde etmek için hepsini bir araya toplayın.

Son olarak, depolama alanı kullanımınızı elde etmek için Envanter Küpünü deponun maksimum depolama kapasitesine bölün (adım 2).

Mevcut depolama alanı kullanımını belirledikten sonra bunu depo depolama sürecini optimize etme çabalarınızla karşılaştırabilirsiniz.

b) KPI'larınızın Zirvesinde Kalın

Şunlar da önemlidir KPI'larınızı ölçün Depo depolama sürecinizde iyileştirmeniz gereken yönleri belirlemek için.

1. Envanterin Taşıma Maliyeti

Bu, belirli bir süre boyunca envanter depolamanın maliyetini gösterir. Envanterin taşıma maliyetini ölçerken, sermaye maliyetleri, depolama maliyetleri, hizmet maliyetleri, hasar maliyetleri ve eskime maliyetleri gibi çeşitli taşıma maliyetlerini dikkate almanız gerekir.

2. Depolama Verimliliği

Depolama üretkenliği, deponuzun metrekaresi başına depolanan envanter hacmini belirlemenize yardımcı olacaktır.

3. Alan Kullanımı

Bu ölçüm, envanterin toplam depo depolama kapasitesine karşı kapladığı alan yüzdesini belirlemek için kullanılır. Bunu elde etmek için ilk ipucuna bakın.

4. Envanter Devri

Metrik size bir envanterin deponuzdan ne kadar hızlı geçtiğini gösterir. Bir envanterin belirli bir süre içinde kaç kez satıldığını ve değiştirildiğini ölçmek için kullanılır.

5. Envanter/Satış Oranı

Envanter-satış oranı, deponuzun beklenmedik fırtınalarla başa çıkıp çıkamayacağını belirlemek için yararlı bir ölçümdür. Gerçekleştirilen satış siparişlerine kıyasla taşıdığınız stok miktarını ölçer.

c) Gereksiz Koridor Alanını Azaltın

Koridor genişlikleri bir depoda ne kadar alanın kullanılabileceğini belirler. Her ne kadar oldukça büyük bir yatırım olsa da tüm depo düzeninizi yeniden tasarlayın, koridor genişliğini azaltmak, çok ihtiyaç duyulan depolama alanını artıracağından hemen karşılığını verecektir.

Depolarda üç koridor sistemi bulunmaktadır:

1. Geniş Koridor (WA)

Bu, 10.5 feet'ten daha geniş olan geleneksel koridor türüdür. Geniş bir koridor, sipariş hacminin yüksek olduğu depolar için uygundur ve herhangi bir özel ekipman gerektirmez.

2. Dar Koridor (NA)

Yaklaşık 8.5 ila 10.5 fit arasındaki dar koridorlar, normal reyonlara göre %20'ye kadar daha fazla ürün depolamanıza olanak tanır. Dar koridor sistemleri hâlâ bireysel paletlere sınırsız erişime izin veriyor.

3. Çok Dar Koridor (VNA)

Çok dar koridorlar 6 metrenin altındadır ve depoların standart koridorlara göre %40 ila %50 daha fazla ürün depolamasına olanak tanır. Ancak bu sistem özel kaldırma araçları gerektirdiğinden ve hatta doğabilecek ek maliyetleri de göz önünde bulundurmalısınız. AGV'ler.

d) Doğru Depo Depolama Sistemine Yatırım Yapın

Doğru depo depolama sistemini seçmek, depo verimliliğini artırırken alanınızın en üst düzeye çıkarılmasını sağlar.

Deponuz için doğru depolama yöntemi tesisinizin büyüklüğüne, ürün karışımına ve deponuzu nasıl yönettiğinize bağlı olacaktır. Günümüzde depolarda yaygın olarak kullanılan depolama yöntemlerinden bazıları şunlardır:

1. Kat/Blok İstifleme

Bu depolama yöntemi en yaygın olanıdır çünkü yüksekliği oldukça düşük olan depolar için uygundur. Blok istiflemede öğeler birim yüklerde paketlenir ve zemin üzerinde maksimum güvenli yüksekliğe kadar istiflenir.

Çoğu durumda çamaşır makineleri, buzdolapları, konserve ürünler ve şişeler gibi dayanıklı ürünler bu şekilde depolanır.

2. Palet Akışlı Raf

FIFO (ilk giren ilk çıkar) stok rotasyonu ile hızlı hareket eden ürünleri işleyen depolar için palet akışlı raf sistemi en iyi seçenektir. Paletler eğimli şeritlerin üst ucunda yüklenir ve toplama işlemi sırasında bir öğe kaldırıldığında yerçekiminin etkisiyle aşağı doğru hareket ettirilir.

Bu depolama yöntemi, zemin alanının kullanımını en üst düzeye çıkarır ve yalnızca iki koridorun (bir yükleme yüzü ve bir toplama yüzü) kullanılmasını gerektirir.

3. Geri İtmeli Raf

Palet akışlı rafların aksine, geri itmeli raflar en iyi şekilde LIFO (son giren ilk çıkar) envanter yönetimi için kullanılır. Yapısal çelik raylar kullanan paletler, bir öğe yüklendiğinde otomatik olarak geri itilir ve boşaltma sırasında öne çıkar.

4. Asma Kat Döşeme/Yükseltilmiş Depolama Alanı

Asma kat döşemesine yatırım yapmak, büyük miktarda ek alan sağlayacaktır. Bu, dikey alanı en üst düzeye çıkarmak için mevcut koridorlarınızın üzerinde ek seviyeler inşa etmek anlamına gelir. Bazı asma katlar maksimum iki ila üç seviyeye izin verir.

e) Malın Boyutuna Uygun Kaplar Kullanın

Ambalajsız eşyaları kapların içinde saklamak, alanı en üst düzeye çıkarmanın iyi bir yoludur, ancak yanlış yapıldığında değerli depo alanınızın büyük bir kısmını boşa harcayabilir. Küçük İşletmeyi Dengeleyin birçok deponun konteyner seçerken “herkese uyan tek beden” yaklaşımını uygulayarak yaygın bir hata yaptığını açıklıyor.

Verimli bir depolama süreci elde etmek için kapların çeşitli boyutlarda mevcut olması gerekir. Küçük eşyaları daha küçük kutularda, büyük eşyaları ise daha büyük kaplarda saklamak depolama kapasitenizi artıracaktır.

Depo depolama sürecini optimize etmek önemli miktarda zaman ve para gerektirebilir. Ancak sağladığı uzun vadeli sonuçlar kesinlikle işletmenizin başarısına fayda sağlayacaktır. Depo yönetim sistemi gibi araçlara yatırım yapmak, tesisiniz için doğru depolama yöntemini belirlemenize yardımcı olurken aynı zamanda depo depolama alanı kullanımınızı analiz etmenizi kolaylaştıracaktır.

Artık tüm bu bilgilerle donatıldığınıza göre, depodaki depolama sürecinizi iyileştirmeye başlayabilir ve kullanılmayan alanlardan en iyi şekilde yararlanabilirsiniz.

Depolama sürecinizi optimize etmeye başlamak için Çözüm Bulucu aracı. Diğer depo süreçleriniz için de çözümleri burada bulacaksınız. Aşağıdaki “Çözüm Bul”a tıklayın.

Daha fazla depo içeriği için bizi takip edebilirsiniz. LinkedIn, YouTube, Xya da Facebook. Başka sorularınız veya önerileriniz varsa lütfen Burada bize. Sizden haber almaktan mutlu olacağız.

- SEO Destekli İçerik ve Halkla İlişkiler Dağıtımı. Bugün Gücünüzü Artırın.

- PlatoData.Network Dikey Üretken Yapay Zeka. Kendine güç ver. Buradan Erişin.

- PlatoAiStream. Web3 Zekası. Bilgi Genişletildi. Buradan Erişin.

- PlatoESG. karbon, temiz teknoloji, Enerji, Çevre, Güneş, Atık Yönetimi. Buradan Erişin.

- PlatoSağlık. Biyoteknoloji ve Klinik Araştırmalar Zekası. Buradan Erişin.

- Kaynak: https://articles.cyzerg.com/warehouse-operations-optimizing-the-storage-process