Растущие проблемы и растущие затраты на масштабирование логики, а также требования к увеличению количества функций подталкивают все больше компаний к использованию передовых пакетов. И хотя это открывает множество новых возможностей, это также вызывает широко распространенную путаницу в отношении того, что лучше всего подходит для различных процессов и технологий.

По своей сути усовершенствованная упаковка зависит от надежных межсоединений, четко определенных путей прохождения сигналов и минимизации неприятных эффектов, таких как вносимые потери, перекрестные помехи между межсоединениями, коробление подложки и горячие точки в системе. Эти параметры могут значительно различаться в зависимости от выбора корпуса, который может быть любым: от 2.5D, разветвленного чипа на подложке (FOCoS), 3D-ИС или мостов, которые могут использоваться отдельно или в сочетании с другими подходами. .

И это только для начала. В дорожных картах производства полупроводниковых корпусов особое внимание уделяется надежным интерфейсам на каждом этапе, но не всегда ясно, какой из них подходит для конкретного применения, поскольку существует множество способов достижения конечного результата. Существует также множество новых процессов, в том числе соединение пластин с пластинами, распределение энергии на обратной стороне и совместная упаковка оптики в корпусах. Кремниевые переходники (мосты) обеспечивают связь с самой высокой пропускной способностью, в то время как органические переходники значительно дешевле и могут встраивать пассивные устройства по маршруту межсоединения от RDL до C4.

Новые материалы и архитектура

С момента изобретения первой микросхемы инженеры спорили о преимуществах одного материала по сравнению с другим. Вначале это были кремниевые и германиевые полупроводники, всегда с конечной целью создания экономически эффективной электроники. Обилие кремния и его способность выращивать собственный оксид облегчили интеграцию и обеспечили надежность, что сделало его предпочтительным субстратом.

Перенесемся в сегодняшний день: технологичность усовершенствованной упаковки претерпевает аналогичную метаморфозу, которую когда-то пережили ASIC. В медицине, биотехнологиях, высокопроизводительных вычислениях, мобильной связи и 5G/6G инженеры возвращаются к физическим и химическим принципам, чтобы определить лучший способ объединения фотоники, микроэлектроники, кремниевых мостов со слоями перераспределения и чиповой связи с медицинской электроникой.

Хитрость заключается в разработке микросхем и корпусов с использованием надежной архитектуры, которая выдерживает циклы температурных нагрузок и выдерживает определенный сценарий использования.

В то же время производители микросхем вынуждены быстрее поставлять модули системного уровня. По иронии судьбы, в некоторых случаях для эффективного внедрения устройств ближе друг к другу и в новые места, например, в человеческое тело, требуются процессы с более низкой температурой.

«Существует ограниченное количество металлов, которые мы можем использовать для имплантируемых устройств, таких как золото, платина и некоторые хромистые стали. Мы можем использовать оксид алюминия, но немногие полимеры подходят для воздействия органических сред», — сказал Дик Отте, генеральный директор компании Промэкс. Существующие процессы могут быть разработаны для таких новых применений, как имплантируемые медицинские устройства или одноразовые тестеры для определения уровня глюкозы или таких патогенов, как вирус Covid.

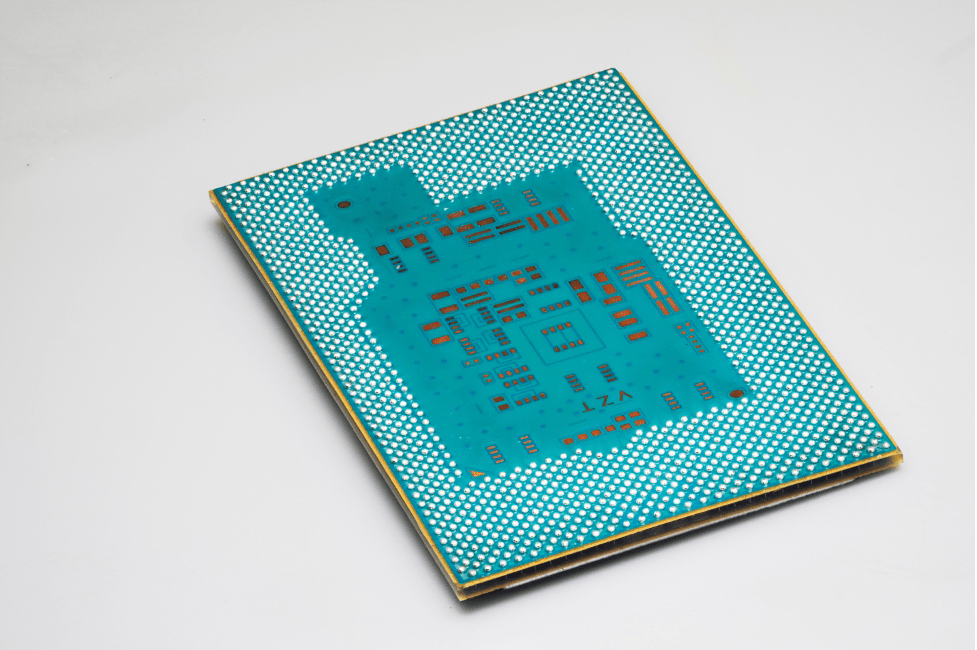

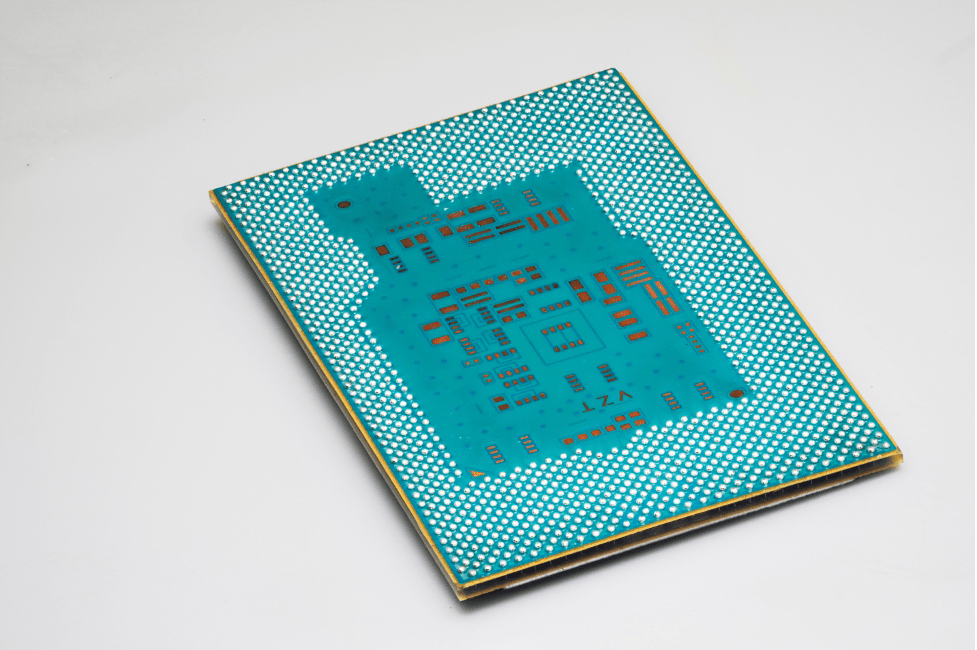

В высокопроизводительных вычислениях проблемы, возникающие из-за деформации и колебаний напряжения, вызванных циклическими изменениями температуры, приводят к массовому переходу от органических подложек к стеклу. Недавно Intel анонсировала прототипы чипов на стеклянной подложке, которые открывают путь к дальнейшему масштабированию функций и улучшению подачи питания в высокопроизводительных системах (см. рисунок 1).

Рис. 1: Сторона BGA собранного тестового чипа со стеклянной подложкой. Источник: Интел

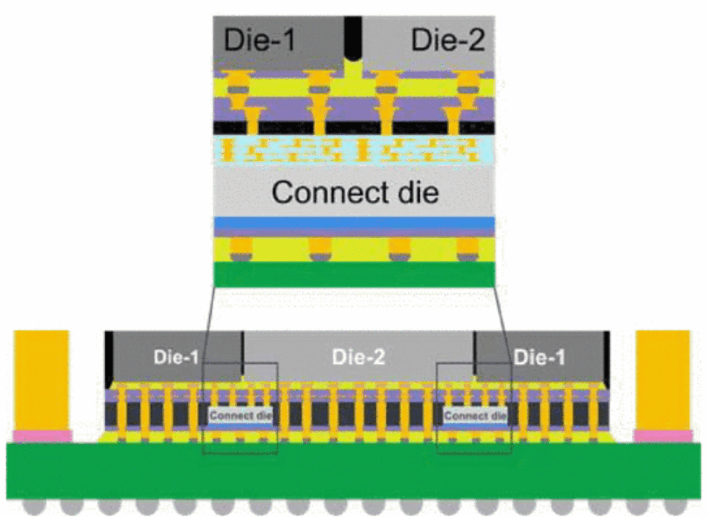

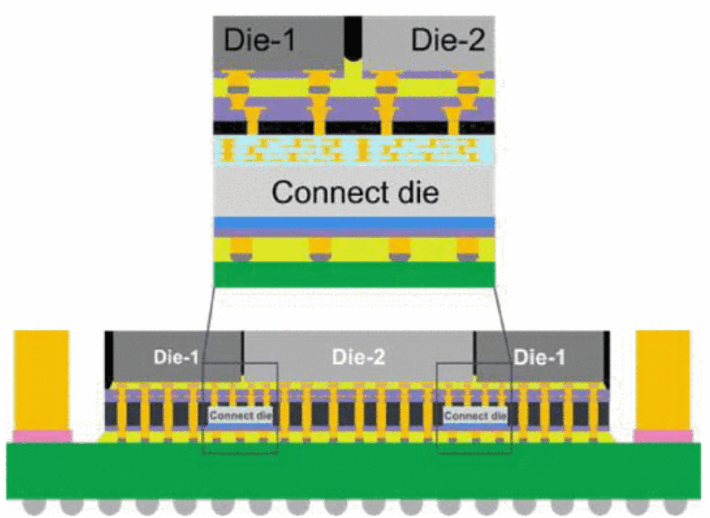

Вместо жестких стеклянных подложек применение разветвленных подходов с использованием кремниевых мостиков снижает потребность в дорогостоящих многослойных ламинированных подложках, которые в последние годы были в дефиците. Кремниевый мост можно рассматривать как лучшее сочетание подходов параллельной 2D-схемы с разветвленным чипом на подложке FOCoS (см. рисунок 2).

Рис. 2. При использовании кремниевого моста с высокой пропускной способностью (линии и промежутки 0.5 мкм) коробление системы зависит от толщины матрицы (от 450 до 650 мкм), площади формы и КТР эпоксидного формовочного состава. Источник: Амкор

Методы моста обеспечивают и другие преимущества с точки зрения производительности. «При соединении мост-кристалл путь сигнала выигрывает от небольшого расстояния между кристаллами, порядка 1–2 миллиметров, поэтому они могут хорошо обмениваться электрическими данными», — сказал Майк Келли, вице-президент подразделения Advanced Packaging and Integration в компании Амкор. «Это более сложная система с точки зрения механики и надежности, и мы можем иметь в одном пакете смешанные функциональные возможности, такие как радиочастота и логика».

Становится ясно, что кремниевые перемычки должны быть как можно меньше из-за затрат. Анализ, проведенный инженерами «Амкора», показал, что более тонкие активные матрицы в конструкции моста FOCoS более подвержены короблению. В работе также указано на положительный эффект от использования формовочных масс с более низким коэффициентом теплового расширения (КТР) как эффект второго порядка. [1]

Слои перераспределения с более широкими линиями и промежутками (до 2 мкм L/S) управляют вторым уровнем скорости межсоединений внутри этих пакетов. В целом, путь рассеивания тепла из верхней части таких больших систем (размер сетки превышает 3X) потребует еще более высокой проводимости для отвода тепла, чем существующие термоинтерфейсные материалы (TIM). В конечном итоге, вероятно, потребуются металлические TIM.

Проще говоря, близко расположенные логические чипы имеют тенденцию нагреваться, как один большой логический чип в корпусе, при этом HBM расположен по периметру системы. Вот почему ASE продвигает свою мостовую технологию, отмечая, что кремниевый переходник (медь/SiO2) слои размером порядка 1 мкм в линиях и промежутках имеют тенденцию вызывать более высокие вносимые потери и перекрестные помехи между медными линиями, чем в переходниках FOCoS, которые имеют более широкие размеры меди и полиимида (от 3 до 4 мкм). Ключевым преимуществом кремниевых интерпозеров, помимо широкополосной и высокоскоростной связи, является гибкость в маршрутизации на кристалле проводов заземления вокруг сигналов ввода-вывода, что снижает перекрестные помехи. [2]

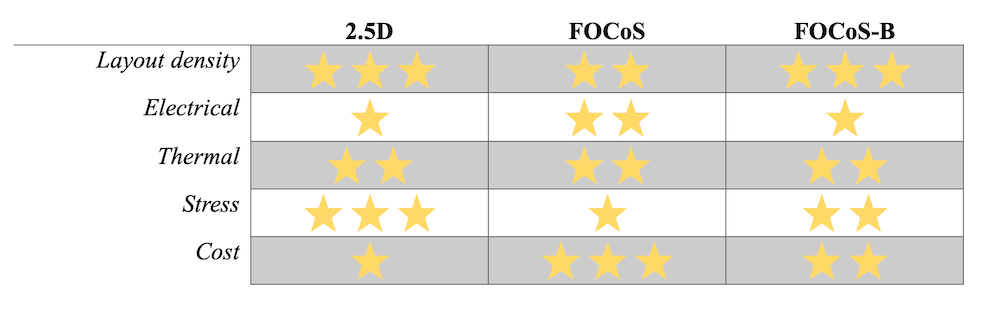

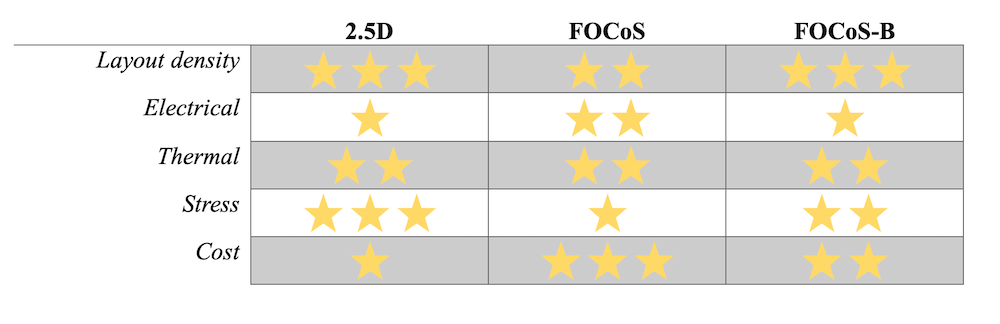

В результате инженеры и проектировщики корпусов имеют возможность использовать технологии 2.5D, FOCoS и FOCoS-bridge для взвешивания плотности компоновки, электрических/тепловых/нагрузочных характеристик и стоимости в зависимости от конкретного применения модуля (см. рисунок 3), как показано вкратце. инженерами ASE. «Можно ожидать, что размер современной упаковки будет становиться все больше и больше, а устойчивость к деформации и нагрузкам в процессе сборки станут более важными», — сказали они.

Рис. 3. Различные характеристики технологий 2.5D, FOCoS и мостов. Мост справляется со стрессами лучше, чем FOCoS, но не так хорошо, как подходы 2.5D. Источник: АСЭ

Одновременно с этим в дата-центрах скоро появится сборная оптика. Бабак Саби из Intel, старший вице-президент по разработке технологий тестирования сборки в Intel, продемонстрировал разъем с оптическими входами во время панельной дискуссии на недавней выставке Semicon West. «В основе упаковки лежат межсоединения, и мы объединяем множество ядер и памяти, и люди говорят об интеграции продуктов на уровне пластин», — сказал он. «Здесь стеклянная подложка чрезвычайно важна, потому что мы можем полностью исключить промежуточный элемент».

В дополнение к плану внедрения стеклянных подложек для повышения производительности и крупномасштабного контроля коробления, Саби рассказал о внедрении оптических межсоединений. «К концу этого десятилетия мы начнем видеть оптические интерфейсы во многих различных форматах», — сказал он, отметив, что Intel и ее партнеры работают над «стандартным» разъемом для оптических интерфейсов с чипами. Он использовал аналогию с хорошо знакомым потребителям соединением — USB-C. Для гипермасштабных сетей оптический разъем промышленного стандарта может устранить свисающие волокна и полуавтоматические подходы к сегодняшнему подключению к кремниевой фотонике, обеспечивая превосходную технологичность и автоматизацию.

Необходимость интеграции предварительной обработки пластин с усовершенствованной упаковкой также приводит к изменениям в разработке процессов. Компания Applied Materials недавно представила свою дорожную карту по совместной разработке гибридных инструментов для склеивания и передовых инструментов для установки штампов от разных поставщиков с новейшей вакуумной многокамерной платформой Applied. Например, необходимость интеграции таких процессов, как CMP, с гибридными связями и передовыми инструментами размещения приводит к партнерству между Applied, EV Group и BESI, и это происходит среди других поставщиков и центров исследований и разработок по всему миру.

Насколько тонкими могут быть пластины и устройства?

Все эти разработки требуют более тонких кремниевых пластин, что, в свою очередь, позволяет создавать более тонкие мобильные телефоны, часы и имплантируемые устройства.

Это также усложняет работу с ними и делает их более склонными к вариациям и дефектам процесса. Но для интеграции на уровне 3D-устройств пластины должны быть уменьшены, и для них потребуются новые типы межсоединений, такие как гибридное соединение — технология, впервые разработанная Sony для датчиков изображения CMOS. В целом пластины утончаются примерно с 600 до 50 мкм и ниже.

Прогресс от устройств размером в миллиметр к микросветодиодам или микроOLED меньшего размера, которые можно разместить на оправе очков, а также одноразовым биотехническим тестерам также требует нового подхода к сборке. И хотя кажется, что кремниевые интерпозеры останутся в безопасности на заводах, поставщики OSAT, материалов и оборудования сотрудничают для создания новых или существенно модифицированных процессов.

«В биотехнологиях задействовано много сложных химических процессов, поскольку они используют некий вид молекулярного взаимодействия, которое электроника, химия или МЭМС обнаруживают и пытаются сопоставить, показывая, присутствует ли патоген или нет», — сказал Отте из Promex. «Поэтому мы изменили процесс сборки, чтобы избежать повреждения этих деталей, например, разработав процесс отверждения при комнатной температуре».

Отте объяснил, что, поскольку биотехнологические устройства взаимодействуют с пациентом, а затем посылают сигналы во внешний мир, они не могут подвергаться стандартным полупроводниковым процессам, таким как оплавления массы при 220°C, воздействию ультрафиолетового света или ультразвуковому перемешиванию в деионизированной воде. Разработка спецификаций в области биотехнологий или медицинской электроники может занять два или более года, чтобы соответствовать спецификациям, а для модулей обычно требуются механические конструкции (микрофлюидика), которые не могут подвергаться воздействию воды. Такие новые требования будут продолжать стимулировать новые процессы.

Обратная сила, гибридная связь и новые материалы

Предстоят и другие изменения. По сути, то, что используется, сводится к физике, химии, производительности устройства и стоимости, но это включает в себя множество опций, которые можно адаптировать для конкретного приложения или варианта использования.

Задняя подача питания появится в первую очередь в самых высокопроизводительных чипах. При таком подходе подача питания к транзисторам осуществляется на задней стороне пластины, что требует более широких межсоединений, в то время как на передней стороне устройств передаются только сигнальные линии, что оптимизирует CD для приложения. BPD может повысить надежность, а также открыть путь к интеграции простых устройств на задней стороне.

BPD и гибридная связь — две самые горячие темы сегодня в полупроводниках. Каждый из них включает в себя различные подходы, и эти подходы предполагают разные уровни сложности. То же самое касается носителей из кремниевых пластин или стекла, каждый из которых имеет свои плюсы и минусы. Стекло, например, очень плоское и обычно повторно используется в качестве носителя.

Еще одним относительно новым процессом является отделение носителей, позволяющее обрабатывать тонкие пластины. В недавней работе imec и Brewer Science раскрыли детали процесса отсоединения стеклянного носителя, оптимизированного для ультратонких пластин (от 50 до 20 мкм). [3] На 300-миллиметровых стеклянных пластинах инженеры объединили три химических состава, включая средство для удаления краевых валиков, временный связующий материал и разделительный слой, которые были оптимизированы для чистого отделения тонких 300-миллиметровых кремниевых пластин от носителя с использованием механического (лезвийного) механизма освобождения.

Процесс был оптимизирован для обеспечения совместимости с оксидами на обратной стороне пластины и двойной дамасской обработкой, при этом предотвращая непреднамеренную потерю адгезии или загрязнение пластины, а также отвечая спецификациям изменения толщины пластины (TTV). Включение выпуска тонких пластин — это лишь один из многих процессов, которые важны для того, чтобы подходы к распределению энергии на обратной стороне работали.

Заключение

As OSAT Получив опыт интеграции новых мостовых технологий, этот подход может обеспечить производительность и экономическую выгоду, которые находятся между подходами интеграции FOCoS и 2.5D, расширяя возможности, доступные проектировщикам. Однако использование этих подходов к упаковке с высокой плотностью по-прежнему ограничено производителями микросхем с собственным уровнем интеграции между пластинами и корпусами.

Тем временем инженеры разрабатывают творческие решения для сборки биотехнологической и медицинской электроники.

Компании сотрудничают, чтобы улучшить производство пластин, сборку и упаковку. Склеивание и отсоединение пластин и стеклянных подложек, вероятно, будет играть все большую роль, поскольку производители чипов продолжают комбинировать слои в трехмерных устройствах.

Рекомендации

- Х. Джанг и др., «Показатели надежности модуля S-Connect (мостовая технология) для гетерогенных интеграционных корпусов», 2023-я конференция IEEE по электронным компонентам и технологиям (ECTC), Орландо, Флорида, США, 73 г., стр. 2023–1027. , номер документа: 1031/ECTC10.1109.

- С.-С. Ван и др., «Креативный дизайн и структура, применяемая в упаковке микросхем», 2023-я конференция IEEE по электронным компонентам и технологиям (ECTC), 73 г., Орландо, Флорида, США, 2023 г., стр. 1353-1358, doi: 10.1109/ECTC51909.2023.00231.

- К. Кеннес и др., «Проблемы процесса при осаждении оксида CVD на обратной стороне тонких 20-мм пластин толщиной 300 мкм, временно прикрепленных к стеклянным носителям», 2023-я конференция IEEE по электронным компонентам и технологиям (ECTC), 73 г., Орландо, Флорида, США. , 2023, стр. 1584–1589, doi: 10.1109/ECTC51909.2023.00269.

- SEO-контент и PR-распределение. Получите усиление сегодня.

- PlatoData.Network Вертикальный генеративный ИИ. Расширьте возможности себя. Доступ здесь.

- ПлатонАйСтрим. Интеллект Web3. Расширение знаний. Доступ здесь.

- ПлатонЭСГ. Углерод, чистые технологии, Энергия, Окружающая среда, Солнечная, Управление отходами. Доступ здесь.

- ПлатонЗдоровье. Биотехнологии и клинические исследования. Доступ здесь.

- Источник: https://semiengineering.com/building-better-bridges-in-advanced-packaging/