Un divertente progetto parallelo su cui ho lavorato durante il mio mandato cooperativo qui a StarFish Medical è stato un forno a rifusione personalizzato per saldare componenti a montaggio superficiale su circuiti stampati.

Un divertente progetto parallelo su cui ho lavorato durante il mio mandato cooperativo qui a StarFish Medical è stato un forno a rifusione personalizzato per saldare componenti a montaggio superficiale su circuiti stampati.

Perché costruire un forno a rifusione?

Nella maggior parte dei casi, i nostri PCB vengono assemblati presso produttori a contratto, ma in alcuni casi è più appropriato assemblare internamente piccoli prototipi di schede per risparmiare tempo. In passato, per assemblarli abbiamo utilizzato un preriscaldatore della scheda e una stazione ad aria calda, ma ciò presenta alcuni inconvenienti, come la possibilità di spingere i componenti oltre i limiti di temperatura o produrre giunti di saldatura di bassa qualità a causa della mancanza di un corretto riflusso. profilo. Se vogliamo affrontare questi problemi è necessaria una soluzione di riflusso che implementi correttamente un profilo di riflusso. Online sono disponibili forni di rifusione economici che implementano profili di rifusione, ma tali dispositivi spesso richiedono modifiche per funzionare bene, quindi abbiamo deciso di costruirne uno personalizzato. Inoltre, sembrava un progetto divertente!

Creazione di una soluzione personalizzata

Ho costruito il forno a rifusione attorno al DAQ di StarFish, una delle nostre piattaforme di sviluppo interne. Il DAQ (Data Acquisition System) StarFish è la scelta ideale per un progetto come questo perché consente di implementare rapidamente anelli di controllo PID con traiettorie preimpostate. Ciò elimina il tempo di sviluppo che normalmente verrebbe impiegato per implementare il controllo PID, l'ingresso ADC e l'uscita PWM su un microcontroller e un'interfaccia utente grafica su un computer. Fornisce inoltre capacità sufficienti per migliorare un progetto senza richiedere un cambio di piattaforma. Le sue uscite ad alta corrente possono azionare un motore della ventola per il raffreddamento a convezione o un servo per aprire la porta del forno alla fine del ciclo.

Per il forno stesso, ho utilizzato il tostapane più economico che ho trovato: un modello Hamilton-Beach in vendita a 27 dollari. È stato preferito un forno tostapane economico perché oltre a mantenere bassi i costi di progetto, i forni tostapane generalmente hanno un sistema di controllo termico elettromeccanico molto semplice. Un termostato a striscia bimetallica accende gli elementi riscaldanti se la temperatura è inferiore al setpoint del termostato e li spegne se la temperatura è superiore al setpoint. Il termostato può essere bypassato impostando il suo limite su una temperatura superiore alla temperatura massima del ciclo di riflusso e controllando i riscaldatori con un relè esterno collegato all'ingresso di alimentazione del forno.

Per il relè, inizialmente ho utilizzato un dispositivo standard contenente un relè meccanico che potevo controllare con il DAQ StarFish collegato tra il tostapane e la presa a muro. Quel relè era molto lento e aveva un numero relativamente basso di eventi di commutazione massimi, il che significa che non potevo davvero spingere la frequenza PWM oltre circa 1 Hz. È preferibile una frequenza PWM più elevata per ridurre il suo effetto sulla risposta termica del forno, poiché frequenze più basse possono produrre artefatti nella temperatura. Un relè a stato solido può essere pilotato a una frequenza PWM più elevata rispetto a un relè meccanico.

Dopo aver dimostrato il concetto con il relè standard, ho progettato un involucro stampato in 3D per un relè a stato solido che conteneva anche il DAQ StarFish. L'involucro è stata una sfida progettuale interessante perché dovevo considerare la sicurezza elettrica che circonda il cablaggio di rete CA e la sicurezza termica, poiché il relè potrebbe surriscaldarsi e fondere l'involucro. Ho incluso una barriera isolante tra i lati ad alta e bassa tensione dell'involucro che solo il relè poteva oltrepassare, e un dissipatore di calore con messa a terra per raffreddare passivamente il relè.

Per il feedback della temperatura, ho utilizzato una termocoppia di tipo K e una breakout board Adafruit. Questa termocoppia è collegata al PCB in fase di rifusione. Il forno riscalda il suo contenuto utilizzando la radiazione infrarossa, quindi l'aria all'interno del forno (relativamente trasparente agli IR) può essere di diversi gradi più fredda del PCB stesso (opaca agli IR). Molti forni a rifusione economici non hanno la termocoppia a contatto con il PCB e misurano invece la temperatura dell'aria all'interno del forno. Ciò può portare alla deviazione della temperatura del PCB dal profilo di rifusione se la discrepanza non viene adeguatamente presa in considerazione.

Valutazione delle prestazioni

La risposta della temperatura del forno è stata in grado di seguire accuratamente il profilo di riflusso programmato, con solo qualche suono smorzato lungo l'aumento della temperatura nel periodo di immersione e un po' di superamento durante il periodo di riflusso. Queste carenze potrebbero essere migliorate attraverso una migliore regolazione del PID, ma sono abbastanza piccole da far funzionare abbastanza bene il processo di riflusso.

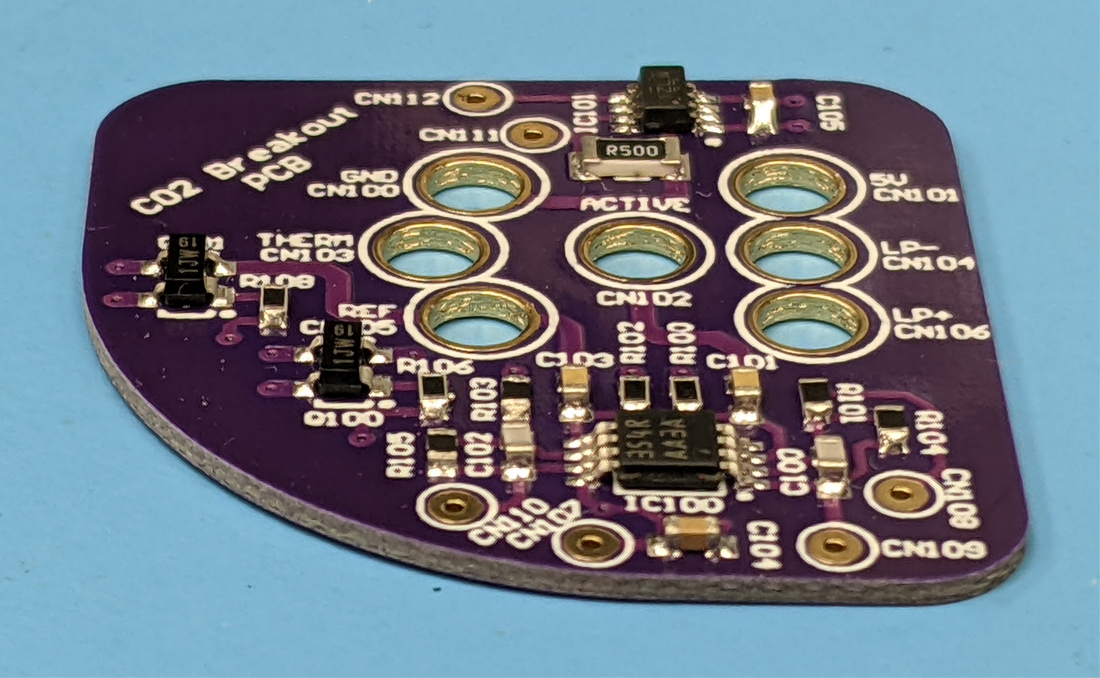

Ho testato il dispositivo su schede di espansione che avevamo realizzato per un altro progetto. Si trattava di schede relativamente semplici utilizzate per implementare una modifica su un'altra scheda che si trova nella fase di prototipo. Il loro piccolo volume di produzione li rendeva inadatti all'assemblaggio professionale. Ho popolato manualmente i componenti sulla scheda e l'ho rifatto utilizzando il forno di rifusione.

Dopo un po' di pulizia, le schede avevano giunti di saldatura dall'aspetto eccellente. A prima vista, potresti pensare che provengano da un servizio di assemblaggio professionale, piuttosto che essere assemblati a mano e rifusi con un forno di rifusione su misura! Ho potuto testare il forno di rifusione su altre schede ed è stato in grado di produrre ogni volta giunti di saldatura di buona qualità. Una scheda particolarmente impressionante era una scheda ottimizzata per il trasferimento di calore, che generalmente è più difficile da saldare a mano.

Imparare da questo progetto

Inizialmente sembrava essere un progetto relativamente semplice, ma ho trovato molte aree in cui approfondire per migliorare il sistema il più possibile. Attraverso questo progetto ho fatto pratica con diverse competenze, ad esempio come cablare in modo sicuro un circuito ad alta potenza da 120 V CA, come applicare e ottimizzare un controllo PID a un sistema termico e come progettare un involucro stampato in 3D per soddisfare la sicurezza elettrica e termica. requisiti.

Sono grato di aver potuto lavorare su progetti interessanti come questo durante la mia collaborazione presso StarFish e di imparare dall'eccellente team qui! StarFish Medical accetta tirocini durante tutto l'anno per studenti eccezionali. Dai un'occhiata al loro Pagina Posizionamenti cooperativi per maggiori informazioni.

Callum O'Riley è un Studente di Ingegneria Elettrica presso l'UBC. Il suo ultimo mandato in cooperativa è stato un periodo di 4 mesi in cui ha lavorato al test degli attuatori in lega a memoria di forma. Fa parte dell'UBC Rocket, un team di progettazione di studenti di ingegneria, alla guida di un team per progettare l'elettronica per un razzo supersonico.

- Distribuzione di contenuti basati su SEO e PR. Ricevi amplificazione oggi.

- PlatoData.Network Generativo verticale Ai. Potenzia te stesso. Accedi qui.

- PlatoAiStream. Intelligenza Web3. Conoscenza amplificata. Accedi qui.

- PlatoneESG. Automobilistico/VE, Carbonio, Tecnologia pulita, Energia, Ambiente, Solare, Gestione dei rifiuti. Accedi qui.

- Platone Salute. Intelligence sulle biotecnologie e sulle sperimentazioni cliniche. Accedi qui.

- Grafico Prime. Migliora il tuo gioco di trading con ChartPrime. Accedi qui.

- BlockOffset. Modernizzare la proprietà della compensazione ambientale. Accedi qui.

- Fonte: https://starfishmedical.com/blog/starfish-medical-co-op-custom-built-reflow-oven/