Les premières mentions du Lean Six Sigma remontent à la fin des années 1990 et au début des années 2000. L'augmentation de l'application pratique de la « méthodologie combinée » a abouti à la création du concept théorique de « Lean Six Sigma », et ce fut un thème prédominant de :

- « Lean Six Sigma : Combiner Six Sigma avec Lean Speed », 2002, livre de Michael L. George

- « Se pencher sur Six Sigma : Une parabole du voyage vers Six Sigma et une entreprise Lean », 2003, livre de Barbara Wheat, Chuck Mills et Mike Carnell

Lean Six Sigma nécessite la requalification des outils Lean et Six Sigma de leur applicabilité étroite dans les processus de fabrication et de qualité à toute opération produisant certains résultats (par exemple, processus de sélection des candidats). La combinaison d'outils et de techniques d'analyse de données (Six Sigma) avec la philosophie d'élimination du gaspillage (Lean) peut offrir des opportunités uniques pour améliorer l'efficacité de l'entreprise.

Comment do Les problèmes de chaîne d’approvisionnement s’inscrivent dans le Méthodologie Lean Six Sigma ?

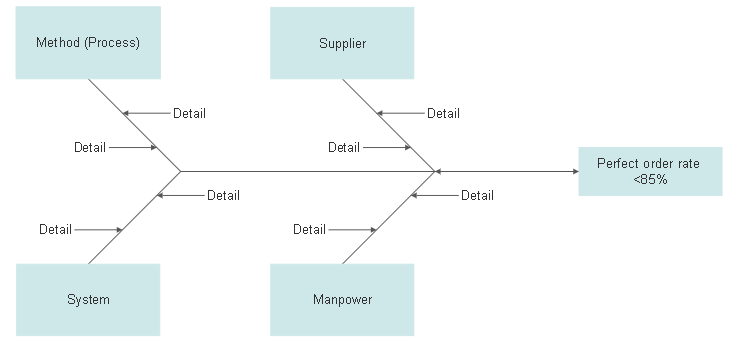

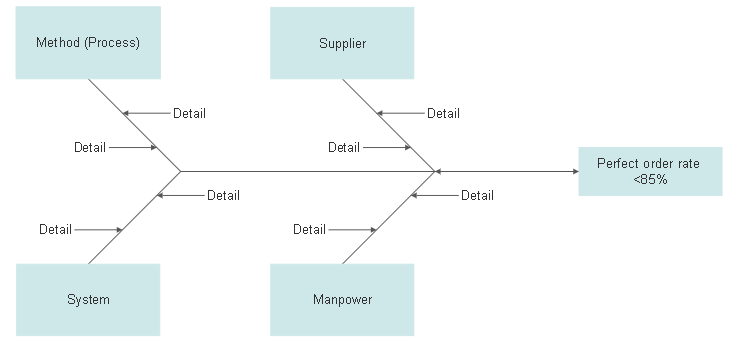

Explorons comment Lean Six Sigma peut être appliqué à une chaîne d'approvisionnement à l'aide d'un exemple pratique. Imaginez que nous gérions une boutique en ligne et que nous recevions à plusieurs reprises des plaintes de clients concernant des défauts de commande (par exemple des articles manquants ou endommagés). Pour mesurer les défauts de commande, nous utilisons le KPI « taux de commandes parfaites ». Le niveau actuel du taux de commandes parfaites est de 84.6 % et nous souhaitons l'augmenter à >95 %.

Le taux de commandes parfaites, similaire à la plupart des autres KPI de la chaîne d'approvisionnement, peut être traduit en l'une des 8 formes de gaspillage selon la méthodologie Lean, et ce gaspillage est appelé « défaut ». Les défauts nuisent à l’entreprise pour 3 raisons :

- Les défauts nuisent à la satisfaction du client

- Les défauts nécessitent une reprise

- Les défauts entraînent des retards

Le faible taux de commandes parfaites est également un problème de qualité qui est un thème dominant de Six Sigma, et le niveau de qualité actuel du processus de gestion des commandes est loin des 3.4 défauts par million de commandes, qui est un objectif Six Sigma (dans de nombreux cas). c'est un état idéal et irréalisable, entraînant un besoin constant d'amélioration continue).

Tous les principaux KPI de la supply chain (taux de commande parfait, temps de cash-to-cash, temps de cycle de la chaîne d'approvisionnement, taux de remplissage, rotation des stocks) peuvent être liés aux catégories de problèmes abordées par la méthodologie Lean Six Sigma.

Comment appliquer le cycle DMAIC aux problématiques Supply Chain ?

DMAIC, qui signifie Définir, Mesurer, Analyser, Améliorer et Contrôler, est une manière standardisée de résoudre un problème dans la méthodologie Lean Six Sigma. La meilleure façon de voir le cycle DMAIC en action est de l’appliquer au problème du rapport d’ordre parfait mentionné précédemment.

1. Définir la phase. Outils qui peuvent être utilisés pour mieux comprendre le problème du rapport de commande parfait :

- Cartographie des flux peut fournir une représentation visuelle détaillée des étapes du processus et révéler les goulots d’étranglement potentiels.

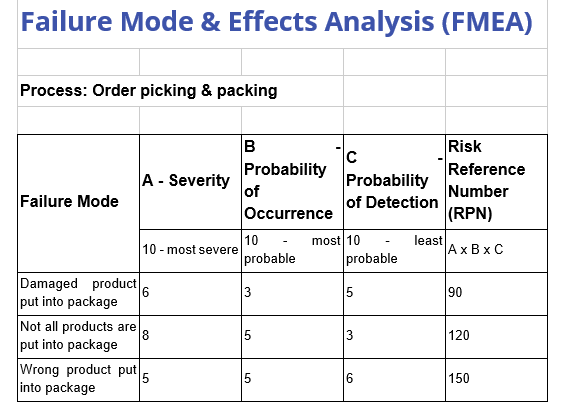

- Analyse des modes de défaillance et de leurs effets aidera à identifier les « modes de défaillance » potentiels et à hiérarchiser les défaillances potentielles auxquelles il convient de remédier en premier.

2. Phase de mesure. Outils qui peuvent être utilisés pour mesurer le problème du rapport de commandes parfait (au-delà du KPI lui-même) :

2. Phase de mesure. Outils qui peuvent être utilisés pour mesurer le problème du rapport de commandes parfait (au-delà du KPI lui-même) :

- Graphiques de tendance peut révéler une corrélation potentielle entre les deux événements commerciaux : la baisse du taux de commandes parfaites est-elle corrélée au nouvel exploitant d'entrepôt ?

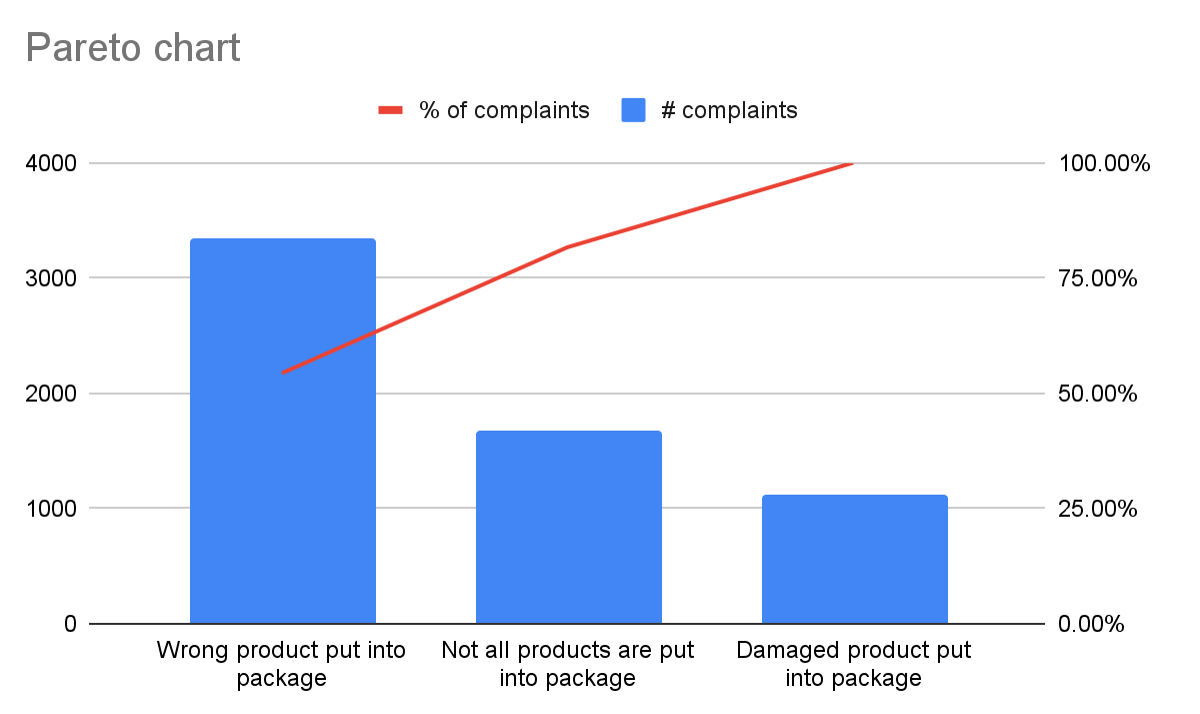

- Diagrammes de Pareto sont une représentation visuelle de la règle des 80-20. Il peut être avantageux d'associer des graphiques de Pareto à une FMEA pour déterminer la gravité des modes de défaillance (par exemple, 20 % des modes de défaillance sont à l'origine de 80 % des plaintes des clients).

3. Phase d'analyse. Outils pouvant être utilisés pour analyser le problème du rapport de commande parfait :

3. Phase d'analyse. Outils pouvant être utilisés pour analyser le problème du rapport de commande parfait :

- A Diagramme d'Ishikawa définit les causes profondes en les divisant en catégories génériques.

- Analyse de régression est un outil statistique puissant qui peut être utilisé pour comprendre le degré de corrélation entre les tendances identifiées à l'aide de graphiques de tendances. La corrélation ne signifie pas nécessairement la causalité, mais elle peut fournir un indice précieux quant à la direction dans laquelle chercher pour résoudre un problème.

4. Phase d'amélioration. Contrairement aux précédentes étapes DMAIC, la phase d’amélioration est peu standardisée. Presque chaque amélioration est unique et dépend de la situation de l’entreprise. Cependant, il existe un outil générique qui est largement utilisé dans presque toutes les entreprises :

- Remue-méninges est un concept qui ne nécessite pas de présentation. Il existe cependant deux approches qui peuvent améliorer l’efficacité d’une séance de brainstorming :

- Demandez aux participants d’écrire leurs idées avant la réunion de brainstorming. Autrement, la discussion pourrait prendre une direction dictée par les participants les plus bruyants, et de nombreuses idées utiles pourraient être perdues.

- Les résultats d’un brainstorming sont généralement trop optimistes. Demandez à un groupe d’examiner les obstacles potentiels et les moyens de réduire les risques d’échec. Une manière créative d’y parvenir est de demander aux participants d’imaginer que la solution proposée a échoué dans un an. Demandez-leur de créer une histoire sur ce qui n’a pas fonctionné.

5. Phase de contrôle. Le meilleur outil pour contrôler les processus de fabrication est le contrôle statistique des processus. Malheureusement, son applicabilité est modeste dans le cas de la plupart des processus non manufacturiers. La solution optimale au problème du rapport de commandes parfait sera une analyse constante du KPI du rapport de commandes parfait.

A propos de l'auteure

Vladyslav Bahniuk, actuellement membre du conseil d'administration et président du marketing du Conseil des professionnels de la gestion de la chaîne d'approvisionnement de Pologne, est un professionnel chevronné possédant une compréhension approfondie de la technologie numérique de la chaîne d'approvisionnement, de la planification des ventes et des opérations et de l'analyse avancée des données. Avec une expérience de réussite dans plusieurs secteurs, notamment les produits pharmaceutiques, le conseil, les appareils électroménagers et les produits de grande consommation, Vladyslav a toujours proposé des solutions innovantes et entraîné des changements percutants.

Vladyslav Bahniuk, actuellement membre du conseil d'administration et président du marketing du Conseil des professionnels de la gestion de la chaîne d'approvisionnement de Pologne, est un professionnel chevronné possédant une compréhension approfondie de la technologie numérique de la chaîne d'approvisionnement, de la planification des ventes et des opérations et de l'analyse avancée des données. Avec une expérience de réussite dans plusieurs secteurs, notamment les produits pharmaceutiques, le conseil, les appareils électroménagers et les produits de grande consommation, Vladyslav a toujours proposé des solutions innovantes et entraîné des changements percutants.

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoData.Network Ai générative verticale. Autonomisez-vous. Accéder ici.

- PlatoAiStream. Intelligence Web3. Connaissance Amplifiée. Accéder ici.

- PlatonESG. Carbone, Technologie propre, Énergie, Environnement, Solaire, La gestion des déchets. Accéder ici.

- PlatoHealth. Veille biotechnologique et essais cliniques. Accéder ici.

- La source: https://www.allthingssupplychain.com/how-can-the-lean-six-sigma-methodology-be-applied-to-supply-chain-problems/?utm_source=rss&utm_medium=rss&utm_campaign=how-can-the-lean-six-sigma-methodology-be-applied-to-supply-chain-problems