Différentes exigences

Dans les entreprises manufacturières, les durées de production sont devenues plus courtes, en partie en raison du besoin réel ou imaginaire d'extensions de produits répondant aux besoins précis des clients et des consommateurs. Il y a moins de fabrication sur stock à haut volume (MTS) et plus de mélange élevé, faible volume (HMLV) sous les descripteurs de fabrication sur commande (MTO) et d'assemblage sur commande (ATO). Cela peut influencer la planification des fabricants sous contrat, de la production externalisée, des fournisseurs et des 3PL.

Dans toute situation où une entreprise propose plus d'articles ou d'unités de gestion de stock (SKU) pour un produit donné, il y aura plus de concurrence pour les ressources d'exploitation, et donc de variabilité dans l'utilisation des ressources. Pour réaliser les opérations les plus efficaces, il faut se concentrer sur la capacité – des installations, des machines, des personnes et des intrants.

Il est nécessaire de différencier la planification et l'ordonnancement entre l'horizon des décisions, le temps disponible de la direction et le volume de données et d'informations à analyser et à prendre en compte. La planification est tactique et concerne principalement les personnes et leur volonté de collaborer. Il s’agit de permettre une compréhension commune de l’avenir, ainsi que d’identifier et de convenir des résultats. Cependant, la planification est opérationnelle et concerne toute ressource susceptible d'affecter la production (c'est-à-dire les machines et leurs équipements, les personnes et les fournitures) et doit donc avoir un calendrier d'utilisation détaillé.

Un plan

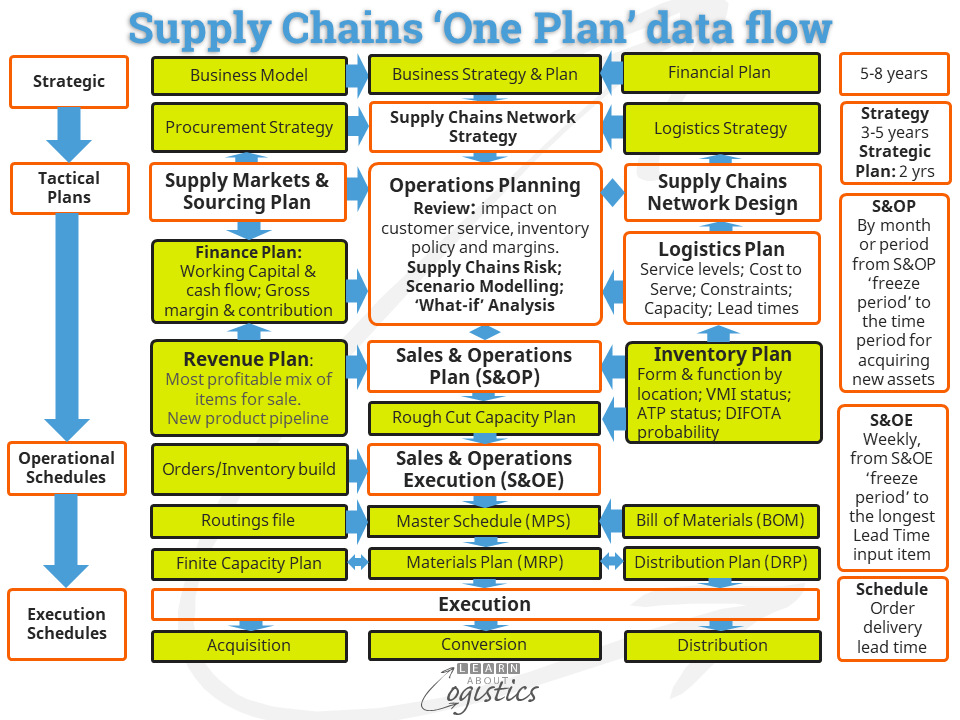

Bien qu'ayant des besoins différents en matière de temps et de données, le processus de planification et d'ordonnancement doit être contenu dans l'approche « un plan », illustrée dans le diagramme.

Bien que les données de base restent les mêmes, le niveau de granularité change à chaque étape du flux de processus :

- L'horizon du processus de planification des ventes et des opérations (S&OP) commence au troisième mois (ou à la troisième période, chacune de 4 semaines). Les mois/périodes un et deux (la période de « gel ») ont déjà été planifiés dans le processus d'exécution des ventes et des opérations (S&OE). Le S&OP est donc entrepris à un niveau de détail consolidé, comme indiqué dans le article de blog précédent. Ici, la mesure de capacité utilisée est la 'démontré' capacité; c'est-à-dire les performances actuelles d'une machine ou d'une ligne de production, en tenant compte des événements imprévus, tels que les pannes et les interruptions. Incluez également le temps de changement entre les cycles de production. Par exemple, sur une ligne de production de plastique, le temps de passage du noir au blanc est beaucoup plus long (à cause d'un lessivage) que du blanc au noir. Dans l’alimentation, le passage du chocolat du lait au noir est plus court que du chocolat noir au lait.

- Au sein de Sales & Operations Execution (S&OE), l'horizon des calendriers opérationnels s'étend de la période de « gel » de planification actuelle (qui pourrait être les deux prochaines semaines) jusqu'au délai de livraison le plus long des matériaux achetés et des articles intermédiaires. Les calendriers d'opérations nécessitent des informations détaillées pour être efficaces : sur la tâche, les ressources (machines et personnes) requises et le temps nécessaire pour accomplir les tâches. À ce niveau se trouve également le potentiel de connexion d'équipements pour la collecte de données en ligne via des systèmes SCADA (contrôle de supervision et acquisition de données), via l'Internet industriel des objets (IIoT). Les performances de l'équipement peuvent être profilées et analysées pour une maintenance planifiée à intégrer dans le calendrier opérationnel ; également comme entrée dans la simulation du « jumeau numérique » des opérations.

- Pour les calendriers d'exécution, l'horizon est le délai de livraison des commandes clients en cours. Pour tenir compte des interruptions et des retards de production tout en respectant le calendrier des opérations, le calendrier d'exécution peut faire en sorte que certaines commandes démarrent tôt et d'autres tard, afin de s'aligner sur la disponibilité des ressources.

- Les calendriers opérationnels et d'exécution doivent être liés au système Disponible pour la promesse (ATP), afin qu'il existe « une source de vérité » concernant la disponibilité actuelle des SKU à utiliser dans les commandes en ligne et par le personnel du service client.

Lien entre planification et ordonnancement

Le lien entre la planification et les programmes est la nomenclature. Celui-ci est construit pour chaque produit ou unité de gestion de stock (SKU) et définit (sur une quantité par base) les matériaux et les biens intermédiaires utilisés. La gamme ainsi que les temps de préparation et de fonctionnement sont définis sur la base des données du fichier Gammes. Les champs de la nomenclature identifient la « famille » de SKU (ou chaîne d'approvisionnement) à utiliser dans le processus S&OP. En outre, une possibilité de convertir la mesure du SKU (poids, volume, emballage, etc.) en unité de mesure standard utilisée pour le S&OP (tonnes, litres, expéditeur standard, etc.).

Cette fonctionnalité permet au plan de S&OP (peut être le plan de capacité brute (RCCP) dans le système ERP) d'être saisi dans le programme directeur S&OE en tant que prévision pour les périodes futures applicables. Pour ce faire, le S&OP sur l'horizon de planification est désagrégé en SKU individuels, sur la base des pourcentages de ventes historiques.

Comme la nomenclature exige la « quantité par » pour chaque article fourni et chaque bien intermédiaire, le S&OP peut planifier les besoins en matériaux à intégrer dans le processus de gestion des catégories d'approvisionnement. Dans le processus S&OE, le plan des besoins en matériaux fournit un calendrier pour l'acquisition des intrants contractuels.

Capacité de planification

Le défi se produit lors de la planification de la capacité. L'approche traditionnelle (et la construction logicielle) est basée sur le concept de capacité infinie utilisé pour le RCCP. Lors de la planification des opérations, le logiciel suppose qu'il existe une capacité infinie et indique uniquement lorsque la capacité est dépassée, s'appuyant sur les personnes pour effectuer les ajustements nécessaires. Cela permet une mise en œuvre et une utilisation relativement simples, ce qui est acceptable pour le RCCP en raison du long horizon utilisé dans le S&OP.

Cependant, les opérations de planification nécessitent une planification finie qui connaît les limites de capacité. Pour ce faire, il faut (au moins) mettre à jour et saisir : les règles de séquencement opérationnel (par exemple la séquence de couleurs à utiliser ou le transfert de la taille du lot à l'opération suivante) ; itinéraire alternatif ; débit des machines ; temps de préparation des machines ; règles de priorité des clients.

Le résultat d’une routine de planification à capacité finie sera une séquence d’activités et de tâches dans chaque centre de travail de l’installation. Le Calendrier des Opérations pour la période en cours reste ferme ; cependant, le calendrier d'exécution (qui commence comme une copie du calendrier des opérations) peut être ajusté pour se conformer aux conditions actuelles, certains travaux commençant tôt et d'autres tard, mais le résultat du calendrier est l'objectif.

Un modèle d’opérations de fabrication ou d’assemblage sur commande nécessite la capacité de planifier avec précision une variété de produits dans des quantités de commande relativement petites. Mais les produits de plus grande variété requis avec des temps de réponse plus rapides peuvent augmenter les coûts. Il n'est donc pas conseillé d'utiliser une routine de planification infinie qui peut être intégrée dans un système ERP. Au lieu de cela, l'exigence concerne une application de planification finie pouvant s'interfacer avec le système ERP actuel.

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoData.Network Ai générative verticale. Autonomisez-vous. Accéder ici.

- PlatoAiStream. Intelligence Web3. Connaissance Amplifiée. Accéder ici.

- PlatonESG. Carbone, Technologie propre, Énergie, Environnement, Solaire, La gestion des déchets. Accéder ici.

- PlatoHealth. Veille biotechnologique et essais cliniques. Accéder ici.

- La source: https://www.learnaboutlogistics.com/the-scheduling-part-of-operations-planning-and-scheduling/#utm_source=rss&utm_medium=rss&utm_campaign=the-scheduling-part-of-operations-planning-and-scheduling